что такое сип мойка в молочной промышленности

Clean-in-place (CIP) — это метод очистки внутренних поверхностей труб, емкостей, технологического оборудования, фильтров и связанной с ним арматурой, без разборки.

До 1950-х годов, замкнутые системы подвергались разборке и очищались вручную. Появление CIP было огромным благом для отраслей, в которых необходима частая внутренняя очистка из-за специфических технологических процессов. Отрасли промышленности, которые уже не мыслимы без СИП-мойки это, конечно же те, которые требуют высокого уровня гигиены, например:

Огромную пользу CIP-мойки трудно переоценить, мойка оборудования происходит в разы а то и в десятки раз быстрее, она намного менее трудоемка, позволяет достигнуть высокой воспроизводимости результатов и самое главное, дарит нам спокойствие и уверенность в безопасности производимой продукции.

Изначально, СИП-мойка была все же ручным трудом. Специальные бригады мойщиков обслуживали линии, подключая по определенной программе балансные баки с моющими средствами к насосам и линиям. До сих пор на технически устаревших, или небольших предприятиях можно встретить подобные системы. С развитием электроники, стало возможным изготавливать логические устройства, которые могли бы с помощью приводов выполнять функции человека. Первые полностью автоматизированные системы появились во второй половине 50-х годов прошлого века. В системах появились датчики, программируемые контроллеры, управляемые клапаны, теплообменники и специальные моечные форсунки (это были просто полые шары с дырочками).

Сейчас системы CIP-мойки сильно изменились, но принципы, заложенные еще в прошлом веке, не изменились:

Мойку труб и клапанов, ведут в турбулентном режиме движения жидкости, что бы достичь максимального моющего эффекта.

Небольшие, не сильно испачканные емкости, моют капельным орошением поверхности, загрязнения сползают вниз емкостей в виде пленок.

Сильно загрязненные емкости и емкости большого диаметра моют динамической струей моющей жидкости, которая обладая высокой энергией режет пленки загрязнений и рыхлые осадки.

Одними из ключевых факторов мойки, являются температура и химические моющие средства.

На данный момент CIP – это уже мощная индустрия, которая решает множество сложных задач мойки всевозможных агрегатов. Как и во всякой индустрии, в безразборной мойке оборудования, есть свои правила и теории. Множество производителей выпускают специальную трубопроводную арматуру, насосы, форсунки, люки и много чего еще, специально для применения в СИП-мойке. Разобраться во всех хитростях и нюансах СИП-мойки, под силу уже только специалистам.

CIP подземных источников и скважин

Схема и принцип работы СИП-мойки

СИП-мойка представляет собой специальную установку для санитарной промывки и дезинфекции внутренних поверхностей закрытых емкостей и трубопроводных систем в технологическом оборудовании, где перемещается и обрабатывается производственное сырье или уже готовая конечная продукция.

Аббревиатура СИП происходит от английского CIP: Cleaning In Place, что в дословном переводе означает – «очистка на месте» и весьма точно отражает сущность метода. Промывка оборудования проводится непосредственно на месте его эксплуатации, в обычном рабочем состоянии, без демонтажа, разборки или вскрытия каких-либо его элементов. Все рабочие поверхности системы, соприкасающиеся с сырьем или продукцией, промываются внутри самой системы автоматически, без вмешательства человека.

Применение СІР-технологий особо актуально для предприятий по производству пищевой, фармацевтической, косметической и другой продукции, где предъявляются повышенные требования и осуществляется постоянный государственный контроль за санитарно-гигиеническим состоянием технологического оборудования.

Общее устройство СИП-станции

Моечные установки разрабатываются для определенных технологических линий с учетом условий на конкретных предприятиях, – размера и конфигурации промышленных цехов, вида и объемов производимой продукции. Этими показателями определяется комплектность установки, ее мощность, способ монтажа и подключения к производственному оборудованию.

Полная комплексная очистка оборудования состоит из поочередных основных циклов: предварительная очистка – щелочная обработка – кислотная обработка – дезинфекция – промывка – стерилизация. Однако не все из этих циклов бывают предусмотрены технологией производства той или иной продукции. Промышленность выпускает СИП-мойки в различной комплектации и количестве резервуаров – от 1 до 5, а также соответственной запорной арматурой, датчиками и т.п., руководствуясь нормативными требованиями и условиями заказа.

Основные элементы CIP-мойки

Оборудование промывается путем прогонки через его емкости и трубопроводы под давлением моющих и дезинфицирующих растворов. Резервуары оснащаются специальным оборудованием для подготовки определенного раствора до нужных параметров и режимов его подачи – температуры, давления, концентрации действующего вещества.

Общая схема СИП-мойки и принцип работы

Общая схема очистки оборудования по СИП-технологии состоит из следующих основных этапов:

Современные моечные комплексы выпускают в модификациях с возможностью автоматического или полуавтоматического режимов промывки технологических линий.

В установках с автоматическим режимом работы все процессы промывки автоматизированы, оператор лишь задает на дисплее определенные параметры подготовки и подачи в систему рабочих растворов и осуществляет контроль полноты и качества очистки системы.

В полуавтоматическом режиме предусмотрена ручная подготовка средств для внутренней мойки – определение состава и концентрации действующих веществ в рабочих растворах. Остальные процессы автоматизированы, параметры их отражаются на пульте управления, где и регулируются оператором.

1. Предварительное ополаскивание

Это первичная, грубая очистка внутренних поверхностей емкостей и соединительных трубопроводов оборудования от крупных остатков сырья или продукции. Чистая вода из резервуара поступает под давлением в систему, проходит один цикл и вымывает с потоком всю грязь в канализацию. В отдельных случаях – при интенсивной эксплуатации оборудования или плотных загрязнениях для первичного ополаскивания может применяться горячая вода.

2. Циркуляционная промывка щелочным раствором

Щелочная промывка производится в несколько циклов, когда раствор каустика циркулирует заданное время по кругу в замкнутой системе оборудования. После промывки раствор поступает обратно в резервуар и может быть использован для мойки еще несколько раз. При загрязнении до определенного уровня и инактивации щелочный раствор сливается в канализацию.

3. Циркуляционная обработка кислотным раствором

Цикл кислотной промывки необходим для нейтрализации и удаления активных химических взвесей после предыдущего цикла очистки щелочным раствором.

После каждой промывки активным химическим веществом (щелочным раствором, а затем кислотным) производится ополаскивание системы чистой водой.

4. Дезинфекционная обработка

Процесс дезинфекции необходим для обеззараживания от микроорганизмов, которые могут оставаться на стенках внутренних емкостей и трубопроводов оборудования. Также не исключено попадание микрофлоры с нестерильной водой, используемой для чистовой промывки после химических обработок. Для дезинфекционной промывки пищевого оборудования применяют раствор криодеза, его обычно используют для нескольких промывок и при критичном загрязнении сливают в канализацию.

5. Цикл стерилизации

Стерилизацию оборудования проводят перед включением его в работу, когда производственные линии собираются заполнять технологическим сырьем или соответствующей продукцией. Стерилизация обязательна в случаях, установленных санитарно-гигиеническими правилами и нормами для производства определенной продукции. Задействуют горячую воду или пар, озон, специальные химические соединения.

Компания «ПРОМАИР» предлагает доступные по цене модели СИП-моек высокого качества и производительности для технологических линий в пищевой, фармакологической и косметической промышленности. Использование СИП-технологии для промывки оборудования – гарантия получения чистой и здоровой продукции.

СИП-мойка

СИП-мойка (англ. CIP, Cleanning in Place, в буквальном переводе — «чистота на месте») или СИП-станция — это специальный модуль, сделанный из нержавеющей стали. С его помощью выполняется очистка технологического оборудования без разборки на составляющие. Это необходимое условие для обеспечения высокого качества конечного продукта и, как следствие, отсутствия рекламаций. Кроме того, применение СИП-мойки увеличивает продолжительность работы агрегатов и трубопроводов, уменьшает потери сырья, снижает расходы на моющие средства и воду, повышает экологичность предприятия.

На бытовом уровне «чистота» — довольно растяжимое понятие. Если же речь идет о технологическом оборудовании, то у него есть точные определения. Они характеризуются следующими параметрами.

Чистота бывает:

ТЭН 2кВт

Головка устройства промывки АДС 00.000.34

Рама бака 140л АДС 05А.00.000

Автомат промывки АП-1М

ТЭН 4кВт

Коллектор устройства промывки нерж.

Рукав напорный 25мм

Бак металлический 140л АДС 04.00.000

В процессе мойки технологического оборудования, для достижения механического, термического и химического эффекта удаления загрязнений, принимаются во внимание следующие принципы и характеристики:

В зависимости от оснащенности, СИП-мойка может работать в ручном, полуавтоматическом или автоматическом режиме. Типовая модульная станция состоит из следующих основных элементов:

СИП-мойка работает по довольно простому принципу. Стандартный цикл для любой программы заключается в том, что раствор циркулирует по заданному маршруту, после чего возвращается в емкость. Потом тот же участок промывается водой, которая сливается в канализацию. Перед подачей на маршрут, раствор нагревается до необходимой температуры в теплообменнике. Если требуется, чтобы моющая жидкость несколько раз прошла через выбранный участок, то она не возвращается в емкость, а проходит через бак циркуляции. Если датчики определяют, что раствор стал очень грязный, то клапан возврата закрывается, а клапан сброса открывается. Концентрация раствора поддерживается дозаторами. Информация о параметрах процесса выводится на дисплей.

Виды СИП-моек

По использованию моющего раствора есть два вида. В первом чистая вода и моющие средства применяются по несколько раз — те же самые для промывки другого участка. В них есть резервуар для стока. В финансовом отношении это более экономичные системы. Процесс требует меньше времени, за счет использования высококонцентрированных растворов. Во втором для каждой последующей мойки применяется новый раствор и чистая вода. Такие установки одинаково качественно промывают все участки. Но расходы повышаются, и продолжительность процесса увеличивается, так как в магистраль подаются растворы с низкой концентрацией, и требуется многократный приток чистой воды.

По уровню автоматизации системы управления СИП-мойки делятся на автоматические, полуавтоматические и ручные. Современные системы обычно имеют шкаф управления и работают в полностью автоматическом режиме.

Станции приемки концентратов используются на крупных предприятиях с целью оптимизации логистики и обеспечения безопасности персонала. Они распределяют моющие средства по СИП-мойкам в разных цехах.

Станции нейтрализации — это специальные системы для повышения экологичности процесса. В них кислотные и щелочные сливы, перед тем, как отправиться в канализацию, взаимно нейтрализуются.

СИП-мойка — это необходимое оборудование для предприятий, использующих в технологических линиях закрытые танки. С ее помощью обеспечивается необходимая чистота внутренних поверхностей агрегатов и трубопроводов и, как следствие, высокое качество конечной продукции.

Что такое CIP-мойка?

Трудно представить современное предприятие пищевой промышленности без многочисленных труб, ёмкостей, технологического оборудования, фильтров, связанной с ними арматуры. Часто встречаются большие резервуары, в которые с одной стороны по нескольким трубам подаётся сырье, а с другой, по аналогичным трубам, выходит готовый продукт. Эта конструкция занимает цех, а может, проходя сквозь перекрытия, переходить в соседние помещения или связывать предприятие в единый организм. Чтобы продукция отвечала заявленному уровню качества, каждая труба, ёмкость, поверхность должны быть чистыми. Ещё в первой половине прошлого века такие механизмы подвергались разборке для очистки вручную. Это занимало по несколько дней. СИП-мойка стала спасением, время на проведение санитарно-гигиенических процедур сократилось, а качество готового продукта повысилось.

Управляет станцией программируемый контроллер со специальным алгоритмом, а также визуализацией на цветном дисплее сенсорной панели оператора. Станции последних поколений дают возможность запускать очистку маршрутов одновременно по нескольким контурам, которые не зависят друг от друга. Заданная программа позволяет оператору самостоятельно определять последовательность обработки оборудования. Благодаря сенсорному интерфейсу работник быстро принимает необходимое решение, выбирает требуемый маршрут очистки.

Мытье трубопроводов производится за счёт обеспечения насосами циркуляции рабочих растворов. Ёмкости дополнительно оснащаются моющими головками или форсунками. В процессе подачи жидкости контролируется температура, концентрации рабочих растворов, время (предварительное заполнение, слив в канализацию, работа клапанов на подачу или возврат).

Характеристики и преимущества СИП станции:

— Используется принцип СИП-мойки технологического оборудования с возвратом моющих растворов в исходный танк (за исключением дезинфекции).

— Концентрация рабочих растворов дозируется насосами, поддерживается автоматически на заданном уровне.

— Процессы автоматизированы. Человек принимает минимальное участие в процессе.

— Дезинфекция оборудования происходит в потоке.

Общепринятая семиступенчатая санитарная обработка с химической дезинфекцией состоит из этапов:

1. Предварительное ополаскивание возвратной водой.

3. Ополаскивание чистой водой.

5. Ополаскивание чистой водой.

6. Химическая дезинфекция.

7. Ополаскивание чистой водой.

Дезинфекция – ещё один обязательный этап в процессе санитарно-гигиенической обработки установок на пищевых предприятиях. Даже на свежевымытых и визуально чистых поверхностях присутствуют микроорганизмы, споры плесени, которые, попадая в благоприятную среду, размножаются и становятся источником заражения продукци. Для дезинфекции трубопроводов пищевого предприятия рекомендуется беспенное средство на основе надуксусной кислоты (НУК) ХИМИТЕК ПОЛИДЕЗ®-СУПЕР. Средство эффективно борется с микробиологическими загрязнениями и спорообразующими микроорганизмами, а также экономично в использовании.

При техническом и технологическом сопровождении работы станций СИП сотрудники НПФ Химитек добиваются оптимального сочетания и воздействия химических, механических и температурных факторов на процессы санитарной обработки и дезинфекции. Благодаря такому подходу сокращается время простоя оборудования и обеспечивается высокое качество выпускаемой на линии продукции.

Пример внедрения моющей головки XactClean HP (серия 5S2/5S3) на молочном производстве

В данной статье мы хотим поделиться опытом наших коллег из Индонезии, которые успешно осуществили внедрение ротационной моющей головки серии XactClean HP (5S2/5S3) на молочном заводе компании Nestle Indonesia, Karawang Factory.

Мойка уравнительного бака — важный аспект CIP мойки емкостного оборудования на молочном заводе

На любом предприятии в цехе пастеризации молока и молочных продуктов используют емкостное оборудование, которое периодически используется в процессе приготовления продукта, его еще называют оборудованием периодического действия.

Уравнительный бак как раз относится к такому типу емкостного оборудования. Такие баки имеют общую конструкцию и обычно состоят из цилиндрической емкости с днищем и съемной крышкой и клапанно-поплавкового устройства. С помощью клапана в баке поддерживаются заданный уровень молока, который подается насосом в пластинчатый пастеризатор, и, тем самым, постоянный гидростатический напор, необходимый для равномерной работы насоса. Через клапан внутри бака молоко подается в пастеризатор. Все детали бака изготовлены из нержавеющей стали, бак обычно установлен на опорах.

Специалисты индонезийского офиса компании Lechler GmbH конце 2017 года завершили проект по установке вращающихся моющих головок 5S2/5S3 в уравнительные баки цеха детского питания на заводе компании Nestle в городе Караванге (Индонезия). При первом визите на предприятие наши коллеги внимательно изучили проблемы в процессе мойки уравнительного бака, также все стадии CIP мойки.

— После CIP мойки остаются загрязнения на дне бака;

— В баке за мойку отвечает один единственный спрейбол (шаровая головка);

— Наиболее сильные загрязнения остаются после производства детского питания BATITA.

При 16-часовом производственном цикле, требуется 102 минуты (1,7 часа) для мойки и удаления загрязнений в уравнительном баке. При 24-часовом цикле та же процедура автоматической CIP мойки уже не дает хороших результатов и проходится домывать и чистить загрязнения вручную.

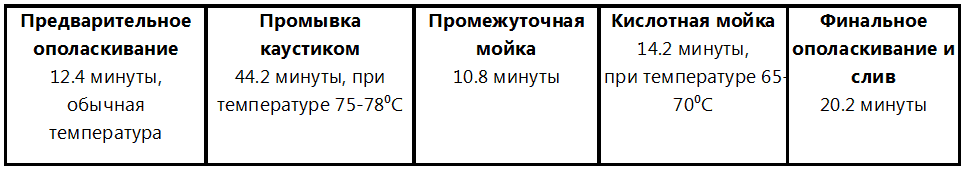

Циклы CIP мойки уравнительного бака на молочном заводе Nestle

Температура молочной смеси в процессе производственного цикла 70-80⁰С, в процессе которого остаются пригоревшие, липкие, трудносмываемые остатки. Рабочее давление 2 бара, размеры бака 1,1 м (диаметр), 1,46 м (высота).

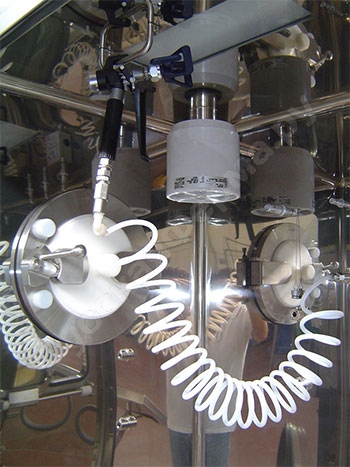

Использование для CIP мойки моечной головки Xact Clean HP (4 класса эффективности) для увеличения степени обработки поверхности емкости и увеличения степени механического воздействия на загрязнение

На заводе Nestle для мойки уравнительного бака и другого емкостного оборудования везде используются статические моечные головки.

На фото видны желтые круги, это как раз те места, куда попадает струя статической моечной головки (шара), очищая поверхность бака. Чего нельзя сказать о зонах, расположенных за желтыми кругами, что говорит об ограниченных возможностях по площади обработки поверхности стенки емкости и о слабом механическом воздействии струй спрейбола на загрязнение.

Вывод простой: Те места, куда попадает струя шаровой головки, более-менее вымываются, все остальное отмывается плохо либо вообще не подвергается механической обработке!

Это подтверждают и результаты компьютерной симуляции процесса мойки с помощью программы TankClean.