что такое резистивный датчик

Омические (резистивные) датчики. Контактные, потенциометрические (реостатные), тензорезисторные, терморезисторные.

Датчик — это устройство, преобразующее входное воздействие любой физической величины в сигнал, удобный для дальнейшего использования.

Омические (резистивные) датчики — приборы, принцип действия которых основан на изменении их активного сопротивления при изменении длины I, площади сечения S или удельного сопротивления р.

Кроме того, используется зависимость величины активного сопротивления от контактного давления и освещенности фотоэлементов. В соответствии с этим омические датчики делят на группы:

Контактные датчики — это простейший вид резисторных датчиков, которые преобразуют перемещение первичного элемента в скачкообразное изменение сопротивления электрической цепи. С помощью контактных датчиков измеряют и контролируют усилия, перемещения, температуру, размеры объектов, контролируют их форму и т. д. К контактным датчикам относятся:

Контактные датчики могут работать как на постоянном, так и на переменном токе. В зависимости от пределов измерения контактные датчики могут быть однопредельными и многопредельными. Последние используют для измерения величин, изменяющихся в значительных пределах, при этом части резистора R, включенного в электрическую цепь, последовательно закорачиваются.

Недостаток контактных датчиков — сложность осуществления непрерывного контроля и ограниченный срок службы контактной системы. Но благодаря предельной простоте этих датчиков их широко применяют в системах автоматики.

Реостатные датчики представляют собой резистор с изменяющимся активным сопротивлением. Входной величиной датчика является перемещение контакта, а выходной — изменение его сопротивления. Подвижный контакт механически связан с объектом, перемещение (угловое или линейное) которого необходимо преобразовать.

Наибольшее распространение получила потенциометрическая схема включения реостатного датчика, в которой реостат включают по схеме делителя напряжения. Делителем напряжения называют электротехническое устройство для деления постоянного или переменного напряжения на части.

Делитель напряжения позволяет снимать (использовать) только часть имеющегося напряжения посредством элементов электрической цепи, состоящей из резисторов, конденсаторов или катушек индуктивности. Переменный резистор, включаемый по схеме делителя напряжения, называют потенциометром.

Обычно реостатные датчики применяют в механических измерительных приборах для преобразования их показаний в электрические величины (ток или напряжение), например, в поплавковых измерителях уровня жидкостей, различных манометрах.

Датчик в виде простого реостата почти не используется вследствие значительной нелинейности его статической характеристики Iн = f(x), где Iн — ток в нагрузке.

Выходной величиной такого датчика является падение напряжения Uвых между подвижным и одним из неподвижных контактов. Зависимость выходного напряжения от перемещения х контакта Uвых = f(x) соответствует закону изменения сопротивления вдоль потенциометра. Закон распределения сопротивления по длине потенциометра, определяемый его конструкцией, может быть линейным или нелинейным.

Потенииометрические датчики, конструктивно представляющие собой переменные резисторы, выполняют из различных материалов — обмоточного провода, металлических пленок, полупроводников и т. д.

Тензорезисторы (тензометрические датчики) служат для измерения механических напряжений, небольших деформаций, вибрации. Действие тензорезисторов основано на тензоэффекте, заключающемся в изменении активного сопротивления проводниковых и полупроводниковых материалов под воздействием приложенных к ним усилий.

Термометрические датчики (терморезисторы) — сопротивление зависит от температуры. Терморезисторы в качестве датчиков используют двумя способами.

Способ 1. Температура терморезистора определяется окружающей средой; ток, проходящий через терморезистор, настолько мал, что не вызывает нагрева терморезистора. При этом условии терморезистор используется как датчик температуры и часто называется «термометром сопротивления».

Способ 2. Температура терморезистора определяется степенью нагрева постоянным по величине током и условиями охлаждения. В этом случае установившаяся температура определяется условиями теплоотдачи поверхности терморезистора (скоростью движения окружающей среды — газа или жидкости — относительно терморезистора, ее плотностью, вязкостью и температурой), поэтому терморезистор может быть использован как датчик скорости потока, теплопроводности окружающей среды, плотности газов и т. п.

В датчиках такого рода происходит как бы двухступенчатое преобразование: измеряемая величина сначала преобразуется в изменение температуры терморезистора, которое затем преобразуется в изменение сопротивления.

Терморезисторы изготовляют как из чистых металлов, так и из полупроводников. Материал, из которого изготавливаются такие датчики, должен обладать высоким температурным коэффициентом сопротивления, по возможности линейной зависимостью сопротивления от температуры, хорошей воспроизводимостью свойств и инертностью к воздействиям окружающей среды. В наибольшей степени всем указанным свойствам удовлетворяет платина; в чуть меньшей — медь и никель.

По сравнению с металлическими терморезисторами более высокой чувствительностью обладают полупроводниковые терморезисторы (термисторы).

Что такое резистивные датчики в применении ПЛК? Оставить комментарий

Резистивные датчики в ПЛК широко применяются для измерения давления, расстояния, уровня, положения механизма, перемещения, температуры, влажности и тому подобного. Работа датчиков основана на принципе переменного резистора (потенциометра): из-за механического воздействия на датчик, меняется его электрическое сопротивление. Пропустив электрический сигнал и измерив его падение на потенциометре, можно вычислить искомую физическую величину.

Фактически резистивный датчик — это обычный потенциометр, только «крутит» его не человек, а некая внешняя сила. Например, резистивные датчики положения надеваются на вал механизма, который вращается и тем самым изменяет положение ползунка потенциометра, а значит, и его сопротивление.

Впрочем, человек тоже может подключить к ПЛК потенциометр и использовать его для ручного ввода каких-нибудь уставок.

Резистивные датчики подключаются к аналоговому входу (AI) ПЛК по трехпроводной схеме.

Рисунок 1 — Подключение резистивного датчика к аналоговым входам ПЛК

Если аналоговый вход ПЛК не поддерживает подключение резистивных датчиков, то их можно подключить через соответствующий модуль расширения или модуль удаленного аналогового ввода. Например, модуль «ОВЕН МВ110» позволяет подключать резистивные датчики с диапазоном 0…900 Ом или 0…2000 Ом, а затем передавать по сети Modbus данные измерений на любой ПЛК.

Вам также будет интересно:

Резистивные датчики температуры. Принципы работы и характеристики

Работа РТД основана на свойстве металлов к изменению своего электрического сопротивления при изменении температуры. Известно, что все металлы изменяют свое сопротивление при изменении температуры. Этот факт и определил появление РТД.

Сопротивление отрезка провода прямо пропорционально его длине и обратно пропорционально площади поперечного сечения:

где p — удельное сопротивление материала.

Каждый металл имеет определенное и уникальное удельное сопротивление, которое может быть определено экспериментально. РТД изготавливают из металлов, сопротивление которых растет с температурой. В пределах ограниченного температурного диапазона удельное сопротивление линейно растет с ростом температуры:

Считая t 0 =0 °C, решим совместно уравнения 1 и 2. После приведения решения к стандартной линейной форме (y =mx +b) становится ясно, что изменение сопротивления в зависимости от температуры является линейной функцией с наклоном, равным

a :

Теоретически, любой металл может быть использован в качестве датчика температуры, однако идеальный металл должен иметь специфические характеристики:

Платиновый провод хрупок, но материал высокоустойчив к загрязнению и обладает только слегка нелинейной характеристикой dR/dt, поэтому платина и была выбрана для применения в РТД. К ее положительным характеристикам следует отнести химическую стабильность, возможность достаточно легкого получения материала в химически чистой форме, а также электрические свойства, которые имеют высокую повторяемость.

РТД изготавливают или из сплава IEC/DIN (американский стандарт) или из химически чистой платины (европейский стандарт). Отличие — в степени чистоты. Если стандарт IEC/DIN определяет, что датчик изготавливается из платины, которая преднамеренно загрязнена другими металлами платиновой группы, то платина, применяемая в датчиках, изготавливаемых по европейскому стандарту, имеет степень чистоты не менее 99,99%. Если датчики, сделанные из разных материалов, будут иметь сопротивление 100 Ом при 0 °C, то при 100 °C датчик, изготовленный из сплава IEC/DIN, будет иметь сопротивление 138,5 Ом, а датчик, изготовленный по европейскому стандарту, — 139,02 Ом.

Для платины стандарта IEC/DIN

a =0,00385 Ом/(Ом ·°C). Для платины европейского стандарта — 0,003926 Ом/(Ом ·°C)(максимально).

Зависимость между сопротивлением и температурой может быть приближенно описана уравнением Каллендар —Ван Дусена:

где T — температура (°C), R — сопротивление при температуре T, R 0 — сопротивление при температуре таяния льда,

a =постоянный коэффициент (определяет наклон функции R =F(T)при T =0 °C),

d — постоянный коэффициент,

b — постоянный коэффициент (

b =0 при T >0 °C).

Уравнение Каллендар — Вана Дусена может быть упрощено:

При по ожительных температурах поведение платинового РТД упрощается, так как коэффициент C становится равным нулю, и может быть определено как

Как было сказано выше,уравнения были получены Каллендар — Ван Дусеном из экспериментальных данных. Он использовал для калибровки три точки:0 °C и еще две произвольно выбранных по ожительных температуры:

Коэффициенты A, B, и C зависят от материала провода и его чистоты. Ничто не вечно, даже очень хорошие датчики иногда выходят из строя, и их необходимо менять. Для того чтобы эта операция была безболезненной для пользователя, датчики должны иметь идентичные характеристики, поэтому международный стандарт IEC 751 в целях взаимозаменяемости датчиков определил коэффициенты уравнения Каллендар — Ван Дусена, которые должен иметь любой выпускаемый РТД. Значения коэффициентов приведены ниже.

Коэффициенты для платиновых датчиков по стандарту IEC 751-2 (ITS90):

Для отдельно взятого датчика постоянные A, B и C могут слегка отличаться от стандартных, в зависимости от выбранных калибровочных температур и техно огии его изготовления. Поэтому при проведении точных измерений следует уточнить его характеристики у производителя.

Конструкция датчиков

Датчики изготавливают двух видов: провоочные или тонкопленочные.

Проволочные датчики наматывают очень тонким платиновым проводом на катушку до получения сопротивления равным 100 Ом. Потом катушка вставляется в керамическую оправку для предотвращения замыканий на корпус и обеспечения виброустойчивости. Этот процесс очень трудоемок, а вся работа выполняется вручную под микроскопом.

Тонкопленочные датчики изготавливаются методом осаждения тонкого слоя платины или ее сплавов на керамическое основание и следующей подгонки сопротивления резистора к требуемому значению. После этого элементы датчика для обеспечения влагоустойчивости покрываются стеклом или эпоксидной смолой. Преимуществом тонкопленочных датчиков по сравнению с прово очными является то, что по этой техно огии можно получить более высокоомные датчики при значительно меньших габаритах. Это ведет к увеличению разрешения на градус и, соответственно, минимизирует ошибки, вызываемые сопротивлением подводящих проводов. Например, выпускаются датчики, имеющие сопротивление 1000 Ом при 0 °С. Тонкопленочные датчики восприимчивы к деформации,и имеют максимальный температурный коэффициент 0,00385 Ом/(Ом ·°C).

Параметры датчиков

При выборе конкретного датчика должны анализироваться следующие его характеристики:

Схемы подключения

Используются двух-, трех-или четырехпроводные схемы подключения датчика к измерительному устройству. Они хорошо известны и поэтому не будут детально описываться. Но все же коротко рассмотрим основные аспекты их применения. Двухпроводная схема подключения используется там, где подводящие провода являются очень короткими и может быть допущена некоторая ошибка измерения. При трехпроводном подключении имеются три подводящих проводника вместо двух, что позволяет в некоторой степени уменьшить ошибки измерения, вносимые протеканием тока через подводящие провода. Четырехпроводная конфигурация может быть рекомендована для получения наилучших результатов измерения.

Ток возбуждения датчика проходит через одну пару проводов, а измерение сопротивления осуществляется через другую пару. Это исключает ошибку, вызванную разным сопротивлением подводящих проводов. Этот способ более дорог, чем двух-или трехпроводные конфигурации (особенно при длинных линиях связи), но это лучший способ обеспечения высокой точности измерения.

Еще хотелось бы привести достаточно удачную схему подключения двух РДТ, опубликованную на сайте caxapa.ru (см.рисунок). Здесь используется четырехпроводная схема подключения и логометрический метод измерения. По утверждению авторов, она обладает следующими характеристиками:

Следует отметить, что здесь точность и стабильность измерения определяются не только параметрами датчика, но и точностью и стабильностью резистора 1,00 кОм, включенного между REF+и REF-, поэтому рекомендуется использовать высокоточный и высокостабильный резистор типа С2-29С.

Саморазогрев

Как известно, для измерения сопротивления необходимо пропустить через него ток. Протекающий ток вызывает нагрев резистора, поэтому температура, измеряемая датчиком, будет всегда слегка выше фактической. Саморазогрев сильно зависит от среды, в которую помещен датчик. Например, саморазогрев датчика на воздухе может быть в 100 раз выше, чем в воде.

Точность, стабильность и повторяемость

Эти три термина часто путают, поэтому важно понять их различие.

Стандарт IEC 751 определяет два класса точности —класс «A » и класс «B »:

Класс «A »:t =±(0,15 +0,002 •|t |)

Класс «B »:t =±(0,30 +0,005 •|t |)

где:|t |— абсолютная температура в °C.

Класс «A » применяется для датчиков, работающих в температурном диапазоне от –200 до 650 °C, и только для трех-или четырехпроводной схемы подключения.

Класс «B » охватывает полный диапазон температур от –200 °C до 850 °C.

Стабильность — это способность датчика поддерживать свое неизменное сопротивление при постоянном входном воздействии. Физические или химические воздействия могут вызывать дрейф градуировки. Кроме этого, так как платина — материал достаточно жесткий, то провод на сердечнике или на подожке может расширяться или сжиматься, вызывая его деформацию и ухудшение стабильности. Дрейф, обычно указываемый изготовителями, составляет обычно 0,05 °C/год.

Повторяемость — это способность датчика иметь неизменную характеристику в течение длительного времени при идентичных условиях применения. Во многих случаях не требуется получения абсолютной точности, а все внимание обращается на стабильность и повторяемость характеристик датчика. Если, например, РТД в точке 100,00 °C всегда показывает 100,06 °C, то схема обработки всегда может легко компенсировать эту ошибку. Повторяемость характеристик датчиков исключительна, в большинстве случаев она составляет 0,05 °C в течение пяти лет.

Время выхода на режим

Время выхода на режим — это способность датчика реагировать на изменение температуры объекта. Оно зависит от тепловой массы датчика, а также близости и места распо ожения по отношению к измеряемому объекту, то есть от конкретной схемы измерения температуры. Например, датчик, помещенный в термокарман, реагирует на изменение температуры более медленно, чем тот же самый датчик, помещенный непосредственно в процесс. Технические требования определяют постоянную времени датчика как время, необходимое датчику для того, чтобы при ступенчатом воздействии температуры его показание составило 63% от амплитуды ступеньки. Время выхода на режим рассчитывается как при помещении датчика в воду, текущую со скоростью 0,2 м/с, и так и в воздух, текущий со скоростью 1 м/с.

Виды и принцип работы термодатчиков

Содержание статьи

Принцип работы датчика-термопары

Основной принцип работы температурных датчиков в системах автоматического управления – преобразование температуры в электрическое значение. Эффективность использования электрических величин обеспечена: удобством передачи на большие расстояния с высокой скоростью, возможностью их обратной трансформации, преобразования в цифровой код, чувствительностью измерений. Различают несколько типов устройств.

Принцип действия устройства основан на термоэлектрическом эффекте: если в замкнутом контуре из двух полупроводников или проводников места спаев (контактов) имеют разную температуру, то в нем возникает электрический ток. Спай, расположенный в среде, в которой происходит измерение температуры, называется «горячим», противоположный контакт – «холодным». Чем больше температура измеряемой среды отличается от температуры воздуха, тем больший электрический ток возникает. Эти измерительные устройства могут иметь изоляционный слой или изготавливаться без него. Во втором случае термопары могут использоваться только в схемах, не контактирующих с «землей».

Схематичное изображение термодатчика

Виды термопар

Терморезистивные датчики

Принцип действия резистивных датчиков температуры (RTD) основан на зависимости сопротивления проводника или полупроводника от температуры. Для изготовления проводников применяют материалы с высоким температурным коэффициентом сопротивления и линейным соответствием сопротивления и температуры. Указанные характеристики относятся к пластине, в несколько меньшей степени – к меди.

Преимущества проводниковых термометров сопротивления:

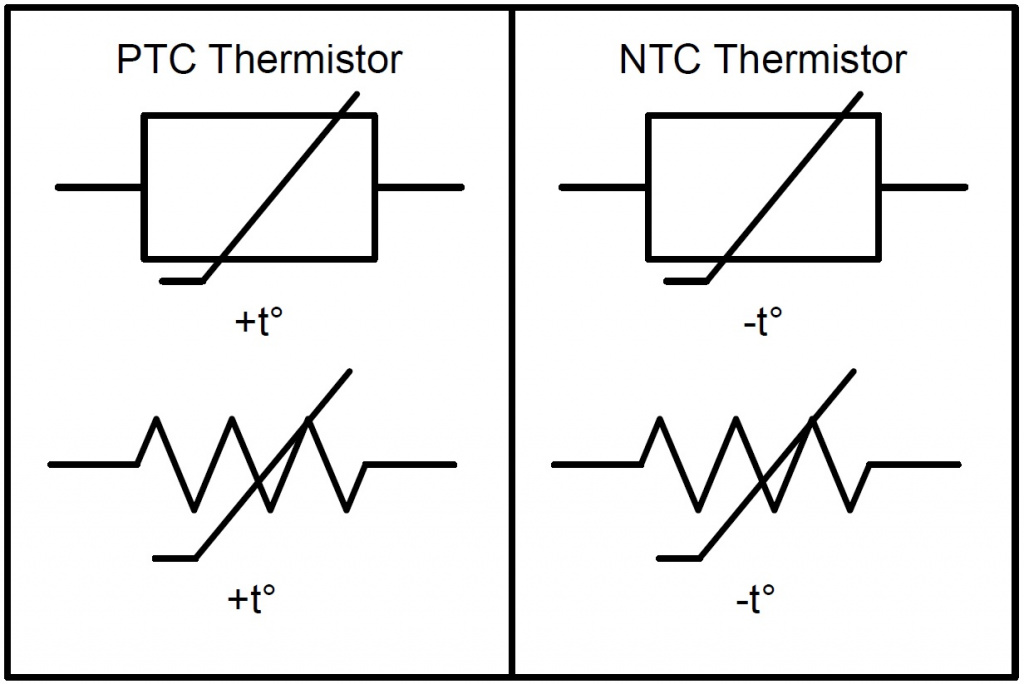

Полупроводниковые датчики температуры демонстрируют высокую стабильность характеристик во времени. Полупроводниковые терморезисторы имеют большой температурный коэффициент сопротивления (ТКС). Датчики температуры с отрицательным ТКС называются термисторами (с ростом температуры сопротивление снижается), с положительным – позисторами (с возрастанием температуры сопротивление увеличивается). Обозначение термисторов – NTC, позисторов – PTC.

Аналоговые и цифровые термометры

Аналоговые

Эти устройства обычно недороги и не требуют сложного ухода. Главная их проблема – шкала. Либо она показывает температуру с высокой точностью, но измерительный интервал при этом очень мал, либо охватывает широкий температурный диапазон, но точность показаний – приблизительна.

Цифровые

Такие устройства дороже, по сравнению с аналоговыми, но их точность гораздо выше. Позволяют производить измерения в широком интервале, применяются в быту и технике.

Конструктивные составляющие цифрового термометра:

Резистивные датчики температуры.

Принципы работы и характеристики

Работа РТД основана на свойстве металлов к изменению своего электрического сопротивления при изменении температуры. Известно, что все металлы изменяют свое сопротивление при изменении температуры. Этот факт и определил появление РТД.

Сопротивление отрезка провода прямо пропорционально его длине и обратно пропорционально площади поперечного сечения:

где p — удельное сопротивление материала.

Каждый металл имеет определенное и уникальное удельное сопротивление, которое может быть определено экспериментально. РТД изготавливают из металлов, сопротивление которых растет с температурой. В пределах ограниченного температурного диапазона удельное сопротивление линейно растет с ростом температуры:

Считая t 0 =0 °C, решим совместно уравнения 1 и 2. После приведения решения к стандартной линейной форме (y =mx +b) становится ясно, что изменение сопротивления в зависимости от температуры является линейной функцией с наклоном, равным a :

Платиновый провод хрупок, но материал высокоустойчив к загрязнению и обладает только слегка нелинейной характеристикой dR/dt, поэтому платина и была выбрана для применения в РТД. К ее положительным характеристикам следует отнести химическую стабильность, возможность достаточно легкого получения материала в химически чистой форме, а также электрические свойства, которые имеют высокую повторяемость.

РТД изготавливают или из сплава IEC/DIN (американский стандарт) или из химически чистой платины (европейский стандарт). Отличие — в степени чистоты. Если стандарт IEC/DIN определяет, что датчик изготавливается из платины, которая преднамеренно загрязнена другими металлами платиновой группы, то платина, применяемая в датчиках, изготавливаемых по европейскому стандарту, имеет степень чистоты не менее 99,99%. Если датчики, сделанные из разных материалов, будут иметь сопротивление 100 Ом при 0 °C, то при 100 °C датчик, изготовленный из сплава IEC/DIN, будет иметь сопротивление 138,5 Ом, а датчик, изготовленный по европейскому стандарту, — 139,02 Ом.

Для платины стандарта IEC/DIN a =0,00385 Ом/(Ом ·°C). Для платины европейского стандарта — 0,003926 Ом/(Ом ·°C)(максимально).

Зависимость между сопротивлением и температурой может быть приближенно описана уравнением Каллендар —Ван Дусена:

где T — температура (°C), R — сопротивление при температуре T, R 0 — сопротивление при температуре таяния льда, a =постоянный коэффициент (определяет наклон функции R =F(T)при T =0 °C), d — постоянный коэффициент, b — постоянный коэффициент ( b =0 при T >0 °C).

Уравнение Каллендар — Вана Дусена может быть упрощено:

При по ожительных температурах поведение платинового РТД упрощается, так как коэффициент C становится равным нулю, и может быть определено как

Коэффициенты A, B, и C зависят от материала провода и его чистоты. Ничто не вечно, даже очень хорошие датчики иногда выходят из строя, и их необходимо менять. Для того чтобы эта операция была безболезненной для пользователя, датчики должны иметь идентичные характеристики, поэтому международный стандарт IEC 751 в целях взаимозаменяемости датчиков определил коэффициенты уравнения Каллендар — Ван Дусена, которые должен иметь любой выпускаемый РТД. Значения коэффициентов приведены ниже.

Коэффициенты для платиновых датчиков по стандарту IEC 751-2 (ITS90):

| A | B | C |

| 3,9083×10 –3 °C –1 | –5,775 x10 –7 °C –2 | –4,183 x10 –12 °C –3 |

Для отдельно взятого датчика постоянные A, B и C могут слегка отличаться от стандартных, в зависимости от выбранных калибровочных температур и техно огии его изготовления. Поэтому при проведении точных измерений следует уточнить его характеристики у производителя.

Датчики изготавливают двух видов: провоочные или тонкопленочные.

Проволочные датчики наматывают очень тонким платиновым проводом на катушку до получения сопротивления равным 100 Ом. Потом катушка вставляется в керамическую оправку для предотвращения замыканий на корпус и обеспечения виброустойчивости. Этот процесс очень трудоемок, а вся работа выполняется вручную под микроскопом.

Тонкопленочные датчики изготавливаются методом осаждения тонкого слоя платины или ее сплавов на керамическое основание и следующей подгонки сопротивления резистора к требуемому значению. После этого элементы датчика для обеспечения влагоустойчивости покрываются стеклом или эпоксидной смолой. Преимуществом тонкопленочных датчиков по сравнению с прово очными является то, что по этой техно огии можно получить более высокоомные датчики при значительно меньших габаритах. Это ведет к увеличению разрешения на градус и, соответственно, минимизирует ошибки, вызываемые сопротивлением подводящих проводов. Например, выпускаются датчики, имеющие сопротивление 1000 Ом при 0 °С. Тонкопленочные датчики восприимчивы к деформации,и имеют максимальный температурный коэффициент 0,00385 Ом/(Ом ·°C).

Используются двух-, трех-или четырехпроводные схемы подключения датчика к измерительному устройству. Они хорошо известны и поэтому не будут детально описываться. Но все же коротко рассмотрим основные аспекты их применения. Двухпроводная схема подключения используется там, где подводящие провода являются очень короткими и может быть допущена некоторая ошибка измерения. При трехпроводном подключении имеются три подводящих проводника вместо двух, что позволяет в некоторой степени уменьшить ошибки измерения, вносимые протеканием тока через подводящие провода. Четырехпроводная конфигурация может быть рекомендована для получения наилучших результатов измерения.

Ток возбуждения датчика проходит через одну пару проводов, а измерение сопротивления осуществляется через другую пару. Это исключает ошибку, вызванную разным сопротивлением подводящих проводов. Этот способ более дорог, чем двух-или трехпроводные конфигурации (особенно при длинных линиях связи), но это лучший способ обеспечения высокой точности измерения.

Следует отметить, что здесь точность и стабильность измерения определяются не только параметрами датчика, но и точностью и стабильностью резистора 1,00 кОм, включенного между REF+и REF-, поэтому рекомендуется использовать высокоточный и высокостабильный резистор типа С2-29С.

Как известно, для измерения сопротивления необходимо пропустить через него ток. Протекающий ток вызывает нагрев резистора, поэтому температура, измеряемая датчиком, будет всегда слегка выше фактической. Саморазогрев сильно зависит от среды, в которую помещен датчик. Например, саморазогрев датчика на воздухе может быть в 100 раз выше, чем в воде.

Точность, стабильность и повторяемость

Эти три термина часто путают, поэтому важно понять их различие.

Стандарт IEC 751 определяет два класса точности —класс «A » и класс «B »:

Класс «A »:t =±(0,15 +0,002 •|t |) Класс «B »:t =±(0,30 +0,005 •|t |) где:|t |— абсолютная температура в °C.

Класс «A » применяется для датчиков, работающих в температурном диапазоне от –200 до 650 °C, и только для трех-или четырехпроводной схемы подключения.

Класс «B » охватывает полный диапазон температур от –200 °C до 850 °C.

Стабильность — это способность датчика поддерживать свое неизменное сопротивление при постоянном входном воздействии. Физические или химические воздействия могут вызывать дрейф градуировки. Кроме этого, так как платина — материал достаточно жесткий, то провод на сердечнике или на подожке может расширяться или сжиматься, вызывая его деформацию и ухудшение стабильности. Дрейф, обычно указываемый изготовителями, составляет обычно 0,05 °C/год.

Повторяемость — это способность датчика иметь неизменную характеристику в течение длительного времени при идентичных условиях применения. Во многих случаях не требуется получения абсолютной точности, а все внимание обращается на стабильность и повторяемость характеристик датчика. Если, например, РТД в точке 100,00 °C всегда показывает 100,06 °C, то схема обработки всегда может легко компенсировать эту ошибку. Повторяемость характеристик датчиков исключительна, в большинстве случаев она составляет 0,05 °C в течение пяти лет.

Время выхода на режим

Время выхода на режим — это способность датчика реагировать на изменение температуры объекта. Оно зависит от тепловой массы датчика, а также близости и места распо ожения по отношению к измеряемому объекту, то есть от конкретной схемы измерения температуры. Например, датчик, помещенный в термокарман, реагирует на изменение температуры более медленно, чем тот же самый датчик, помещенный непосредственно в процесс. Технические требования определяют постоянную времени датчика как время, необходимое датчику для того, чтобы при ступенчатом воздействии температуры его показание составило 63% от амплитуды ступеньки. Время выхода на режим рассчитывается как при помещении датчика в воду, текущую со скоростью 0,2 м/с, и так и в воздух, текущий со скоростью 1 м/с.

|

Статьи по: ARM PIC AVR MSP430, DSP, RF компоненты, Преобразование и коммутация речевых сигналов, Аналоговая техника, ADC, DAC, PLD, FPGA, MOSFET, IGBT, Дискретные полупрoводниковые приборы. Sensor, Проектирование и технология, LCD, LCM, LED. Оптоэлектроника и ВОЛС, Дистрибуция электронных компонентов, Оборудование и измерительная техника, Пассивные элементы и коммутационные устройства, Системы идентификации и защиты информации, Корпуса, Печатные платы |

|