что такое пзр в бурении

Зарезка боковых стволов

Применяются разные методы ЗБС из скважин бездействующего фонда:

— вырезание участка колонны,

— бурение с отклоняющего клина и тд

К бурению с вырезанием участка колонны нужно отнести и бурение скважин с извлечением незацементированной колонны с бурением полноразмерного ствола.

Нет никакого различия от бурения обычных наклонно-направленных скважин, поэтому рассмотрим 2 других варианта.

Вырезание протяженного участка, с тем чтобы было возможно при ЗБС удалить от магнитных масс магнитометрические датчики забойных телеметрических систем контроля траектории ствола.

При этом варианте существенны затраты связанные со временем:

Небольшая коррекция рассматриваемого варианта повысила шансы по возможности применения технологии.

Поэтому нет необходимости вырезания участка колонны большой протяженности, достаточно вырезать столько, сколько нужно для обеспечения отклонения для выхода бурильной колонны из обсадной.

Его применение может позволить производить зарезку боковых стволов точно по требуемому направлению, с любой глубины, при любых углах наклона скважины. Применение его возможно как при зарезке боковых стволов, так и при бурении многоствольных и разветвленно-горизонтальных скважин без потери нижележащего основного ствола.

Однако, наибольший эффект ожидается при бурении многоствольных и разветвленно-горизонтальных скважин, так как устройство и технология будут применяться не только при бурении, но также при избирательном проведении геофизических исследований и воздействии в процессе эксплуатации.

Точно также упрощается обслуживание многоствольных и разветвленно-горизонтальных скважин в процессе эксплуатации и проведении геофизических исследований при помощи установок непрерывных труб, а именно, за 1 спуск можно избирательно провести требуемые работы на любом ответвлении или основном стволе.

Применяется также вариант зарезки бокового ствола за 1 спуск. В этом случае профильная труба соединяется с отклонителем, а гидравлическое соединение профильной трубы с бурильным инструментом производится через специальные трубки, вмонтированные в корпус фреза. Такое упрощение способа приводит к увеличению жесткости компоновки, затруднениям с ориентированием, но в ряде случаев такой способ эффективен.

Большая Энциклопедия Нефти и Газа

Подготовительно-заключительные работы

Годовой прирост определяли из расчета, что по каждой скважине в год будет проведено три цикла паротепловых обработок, включающих подготовительно-заключительные работы ( 5 сут), закачку пара ( 30 сут), пропитку и выравнивание температуры призабойной зоны ( 5 сут) и эксплуатацию скважины на повышенном дебите ( 70 сут), т.е. продолжительность каждого цикла составит 110 сут. [34]

В разделе Крепление скважин учитываются затраты времени на промывку и проработку ствола скважины перед спуском колонны ( кондуктора, промежуточной, эксплуатационной); подготовительные работы перед спуском обсадных труб ( укладка труб, замер, опрессовка, шаблонирование); спуск обсадных колонн; промывку перед заливкой цемента; подготовительно-заключительные работы к цементированию колонн; цементирование; ожидание затвердения цемента ( ОЗЦ); разбуривание цементной пробки в колонне; опрессовку колонны на герметичность. [41]

Подземный ремонт скважин предполагает выполнение определенного объема подготовительно-заключительных работ и работ по производству основного процесса при каждом виде ремонта, а также некоторых вспомогательных работ. Причем подготовительно-заключительные работы могут быть связаны с началом и окончанием подземного ремонта, началом смены и с началом и окончанием основных процессов. Нормативную продолжительность подготовительно-заключительных работ определяют суммированием норм времени на отдельные, предусмотренные технологией Виды работ. [42]

При расчете норм труда необходимо иметь в виду следующее. Время на подготовительно-заключительные работы как по содержанию, так и по продолжительности зависит от структуры производственного процесса и форм организации труда. Устанавливая нормы этого времени, необходимо исходить из такой организации труда, при которой подготовка рабочего места и оборудования по возможности производилась бы в междусменные или другие перерывы. В геологоразведочных работах подготовительно-заключительное время, как правило, определяется на рабочую смену. В отдельных случаях, в частности в подсобно-вспомогательном производстве, подготовительно-заключительное время может рассчитываться на партию изготовляемой продукции или в процентах к оперативному времени. [43]

В основном производстве нефтеперерабатывающих и нефтехимических предприятий при обслуживании технологических установок к подготовительно-заключительному относят время на осмотр и опробование оборудования, проверку наличия и состояния противопожарных средств и инвентаря, проводимые в начале и конце смены. Затраты времени на вспомогательные и подготовительно-заключительные работы должны быть минимальными. [45]

Пзр в бурении расшифровка

Что такое прибор релейной защиты ПЗР и каковы его функции.

Для чего нужен ПЗР, функции, которые он выполняет, кому выгодна его установка?

Аббревиатуры нефти и газа | Различные вопросы коллегам

при капитальном ремонте скважин:

КРС капитальный ремонт скважины

ВЦ восстановление циркуляции

ДМШУ депрессионный металло-шламоуловитель

ЖГ жидкость глушения

ЗБ(Г)С забуривание боковых (горизонтальных) стволов

ЛГПП ликвидация гидратно-парафиновой пробки

ОЗЦ ожидание затвердевания цемента

ОР ожидание реагирования

ОТСК определение технического состояния колонны

ОЦ отсутствие циркуляции

РИР ремонтно-изоляционные работы

СИ селективная изоляция

ЦКОД циркуляционный клапан одноразового действия

при гидродинамических исследованиях:

ГДИ гидродинамические исследования

Altр альтитуда ротора

Qж, (н), (в) дебит жидкости, (нефти), (воды)

ВНК водонефтяной контакт

ВНР водонефтяной раздел

ГВР газоводяной раздел

ГНР газонефтяной раздел

ИД индикаторная диаграмма

КВД кривая восстановления давления

КВУ кривая восстановления уровня

КПД кривая падения давления

Нд динамический уровень

Нз глубина забоя

Нкр глубина кровли пласта

Нст статический уровень

Рб буферное давление

Рзаб забойное давление

Рзатр эатрубное давление

Рпл пластовое давление

dL удлинение ствола скважины

Гф газовый фактор

Рнас давление насыщения

при работе с пластом:

АСПО асфальто-смолисто-парафиновые отложения

ВПП выравнивание профиля приемистости

ВУС вязко-упругая система

ГКО (В) глинокислотная обработка (ванна)

ГПП гидропескоструйная перфорация

ГРП гидравлический разрыв пласта

ГТМ геолого-технические мероприятия

ЗКП(Ц) заколонный переток (циркуляция)

ИДН интенсификация добычи нефти

МУН методы увеличения нефтеотдачи

ОВП ограничение водопритоков

ОПЗ обработка призабойной зоны

ПАВ поверхностно-активные вещества

ПЗП призабойная зона пласта

ПНП повышение нефтеотдачи пластов

ППД поддержание пластового давления

СКО(В) солянокислотная обработка (ванна)

УВ углеводороды

КИН коэффициент извлечения нефти

ВНФ водо-нефтяной фактор

ВНЗ водо-нефтяная зона

ЧНЗ чисто-нефтяная зона

при геофизмческих исследованиях:

ГИС геофизические исследования скважин

АДС аккумулятор давлений скважинный

АКЦ акустический цементомер

ВП118 взрывной пакер

ГИС-1 профиль отдачи фонтанирующей скважины

ГИС-2 профиль отдачи при работе с компрессором

ГИС-3 профиль приемистости нагнетательной скважины

КИИ комплекc испытателя пластов

ПВР прострелочно-взрывные работы

ПГД БК пороховой генератор давлений

ПГМШ-146 перфоратор гидромеханический щелевой

ПК105 перфоратор кумулятивный

ПС-112 перфоратор сверлящий

ТГХВ термо-газо-химическое воздействие

УГИС устройство геофизического исследования скважин

УЗВ ультрозвуковой вибратор

ФКД фазокорелляционная диаграмма

Разработка нормативной карты на производство буровых работ в эксплуатационном бурении

1. Теоретические аспекты исследуемой проблемы

1.1. Общая характеристика бурового предприятия

1.2. Структура и предмет деятельности бурового предприятия

1.3. Состав наряда на производство буровых работ

1.4. Составление нормативной карты

2. Проектная часть (Составление нормативной карты по каждому долблению)

2.1. Расчет нормативного времени на механическое бурение

2.2. Расчет времени на СПО

2.3. Расчет нормативного времени на смену долота

2.5. Нормативное время на прочие вспомогательные работы

2.6. Прием и сдача вахты

2.7. Ремонтные работы

2.8. Расчет основных показателей

Строительство скважин представляет собой сложный комплекс различных в технологическом отношении производственных процессов, входящих в производственный цикл.

Наибольший удельный вес в затратах времени на строительство скважин занимает процесс бурения и крепления скважин. Техническое нормирование этого процесса осуществляют по отдельным составляющим его рабочим процессам, отличающимися между собой технологией: механическому бурению, спускоподъемным операциям, промывке скважин, спуску обсадных труб и т.д.

Общие затраты рабочего времени на проходку скважины в первую очередь зависят от показателей работы долота на забое, что требует правильного установления технически обоснованных норм на механические бурение. При нормировании механического бурения устанавливают два основных вида норм: норму времени на разрушение 1 м породы в часах и норму времени проходки в метрах на одно долото.

Для нормирования процесса механического бурения характерна необходимость учета большого числа факторов, влияющих на его продолжительность: конструкции и диаметра долота и нагрузки на него, скорости вращения инструмента. Поэтому при разработке норм на механическое бурение изучают и анализируют большой фактический материал о показателях работы долот разных типов и размеров на забое и о применяемых режимах бурения.

Внедрение передовых методов и экономических приемов труда при механическом бурении, спуско-подъемных операциях, креплении скважин, вспомогательных и ремонтных работах при проводке скважин должно обеспечиваться:

1. Своевременной и качественной подготовкой рабочего места и обеспеченностью необходимым инструментом и материалами.

2. Конкретным определением круга обязанностей буровой бригады в целом и каждого члена буровой вахты в отдельности.

3. Изучением и распространением передового опыта работы

4. Производственным использованием рабочего времени за счет совмещения профессий и перекрытия работы

5. Внедрение новой техники и технологии

6. Улучшение условий труда

7. Применение инструктивных карт передовых приемов работы

8. Повышением квалификации членов буровой бригады

Именно составление нормативной карты предусматривает установление последовательности выполнения отдельных операций процесса бурения скважины и определение суммарной нормативной продолжительности механического бурения, спуска и подъема инструмента, смены долот, подготовительно-заключительных работ, работ по креплению, ремонтных и прочих работ и по ней определяется нормативная продолжительность бурения и крепления скважины.

1. Теоретические аспекты исследуемой проблемы

1.1 Общая характеристика бурового предприятия

Материально-техническое обеспечение строительства скважин осуществляется производственным объединением через Управление производственно-технического обслуживания и комплектации оборудования. Оборудование и материалы, полученные от поставщиков, должны поставляться Управлением производственно-технического обслуживания и комплектации оборудования генеральному подрядчику на место производства работ комплектными и пригодными для использования, в соответствии с техническими условиями и ГОСТами. Условия и сроки поставки оборудования и материалов генеральному подрядчику определяются хозяйственным законодательством и заключенным договором.

Материальным условием производства буровых работ являются основные производственные фонды, которые в соединении с рабочей силой определяют производственную мощность буровых предприятий. Основные фонды буровых предприятий делятся на производственные, то есть средства труда, участвующие в процессе производства или способствующие его осуществлению, и непроизводственные.

(495) 979-13-33, (495) 971-65-84, (925) 384-93-11, (909) 670-44-09, тел./факс: (499) 613-93-17

Sophistication of technical means of conducting hydraulic fracturing of formation (HFF) in side bores of wells

V. TOROPYNIN, V. VANIFATYEV, S. TERENTYEV, ZERS STC Co., Ltd.

В настоящее время эксплуатационный фонд нефтяных скважин в России составляет порядка 160 тыс. скважин, из них в бездействии находится более 26 тыс., причем в ряде нефтегазодобывающих компаний бездействующий фонд достигает 30% и более от эксплуатационного. При этом значительная часть эксплуатационного фонда на крупных нефтяных месторождениях Западной Сибири, Урало-Поволжья и других регионов России находится на завершающей стадии разработки.

Presentation of self-packing sealing devices (developed by ZERS Co.) for conducting HFF in side bores, cased with 102mm diameter tail pipes.

Эксплуатация скважин на данной стадии характеризуется высокой обводненностью продуктивных пластов и ухудшением их коллекторских свойств, снижением производительности скважин и пластовых давлений, высокой степенью выработанности запасов и вовлечением в разработку месторождений и эксплуатационного фонда с трудноизвлекаемыми запасами нефти. Все это, в значительной степени, осложняет усилия нефтяных компаний по поддержанию запланированных уровней добычи.

С целью сокращения неработающего фонда скважин и эффективного решения ряда вышеуказанных проблем нефтегазодобывающими компаниями с каждым годом интенсивно наращивается строительство горизонтальных скважин и вторых боковых стволов. К примеру, в таких крупных компаниях, как ОАО «НК «Роснефть», ОАО «Сургутнефтегаз» и ОАО «ТНК-ВР», к настоящему времени построено и запущено в эксплуатацию более 5000 боковых стволов.

Однако из-за плохих коллекторских свойств пласта на многих месторождениях боковые стволы не всегда дают ожидаемый эффект. В этом случае наиболее эффективным методом увеличения нефтеотдачи является гидравлический разрыв пласта (ГРП), который широко применяется во всех крупных нефтяных компаниях при строительстве боковых стволов.

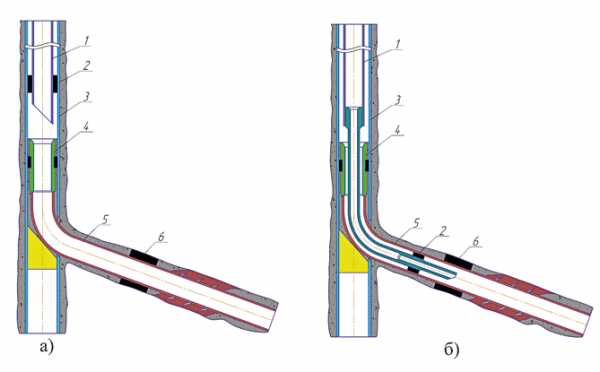

На сегодняшний день на нефтяных и газовых месторождениях России проведение ГРП в боковых стволах осуществляется, как правило, двумя способами, исходя из геолого-технических характеристик скважин и вскрытых продуктивных пластов. Существующие схемы проведения ГРП в боковых стволах и их типовые конструкции показаны на рис. 1.

Рис. 1. Существующие схемы проведения ГРП в боковых стволах скважин:

1 – лифтовая колонна НКТ, 2 – пакер ГРП, 3 – эксплуатационная колонна, 4 – пакер-подвеска хвостовика, 5 – хвостовик, 6 – заколонный пакер

При проведении ГРП по схеме 1а на лифтовой колонне 1 насосно-компрессорных труб (НКТ) в скважину спускается пакер 2 и устанавливается в материнской э/колонне 3 на 150 – 200 м выше головы пакер-подвески 4, которая вместе с хвостовиком 5 и заколонным пакером 6 были зацементированы в процессе строительства бокового ствола скважины.

Схема 1б проведения ГРП отличается тем, что пакер 2 спускается в скважину на составной лифтовой колонне 1 и устанавливается внутри хвостовика 5 на 50 – 100 м ниже головы пакер-подвески 4.

Каждая их этих схем имеет свои преимущества и недостатки.

Схема 1а обеспечивает безаварийное проведение массированных ГРП с прокачкой в пласт более 150 – 200 тонн проппанта, так как изолирующий пакер 2, устанавливаемый в материнской э/колонне 3, имеет проходной канал, достаточно близкий к проходному каналу лифтовой колонны 1. Например, при установке в э/колонне условным диаметром 146 мм проходной канал пакера ГРП имеет диаметр порядка 50 – 54 мм. Такой проходной канал также обеспечивает возможность спуска различных геофизических приборов для исследования интервалов обрабатываемых пластов. Существенным недостатком такого способа является незащищенность материнской колонны от действия высокого давления в интервале от пакер-подвески до изолирующего пакера ГРП, а также возможность разрушения основных узлов и уплотнительных элементов самой пакер-подвески. Учитывая тот факт, что строительство боковых стволов осуществляется, как правило, на старом фонде скважин с изношенными обсадными колоннами, возникает большая вероятность разрывов материнской э/колонны. Все это может привести к большим затратам на последующие ремонтно-изоляционные работы (РИР) в скважине.

Достоинством схемы 1б является то, что при проведении ГРП изолирующий пакер 2 устанавливается в хвостовике 5 и защищает материнскую э/колонну 3 от действия высокого давления. Однако изолирующий пакер имеет небольшой проходной канал, что ограничивает возможности безаварийной прокачки через него больших объемов проппанта. Например, при установке в хвостовиках условным диаметром 102 мм большинство пакеров ГРП имеет проходной канал не более 34 мм. Такой проходной канал ограничивает возможности по спуску в скважину геофизических или иных приборов и проведение работ с применением гибкой трубы.

Оба способа имеют один общий недостаток. Установка и, в особенности, съем механических пакеров, применяемых при ГРП, представляет определенную проблему и в ряде случаев создает аварийную ситуацию на скважине.

Во второй половине 2008 г. специалисты ОАО «НК «Роснефть» и ее дочернего подразделения ООО «РН-Юганскнефтегаз», имея большой практический опыт по проведению массированных ГРП в боковых стволах скважин по схеме 1а и неоднократные при этом случаи разрушения материнской колонны, поставили перед специалистами ООО НТЦ «ЗЭРС» следующую задачу:

1. Для проведения ГРП в боковых стволах, обсаженных хвостовиками диаметром 102 мм, разработать самоуплотняющееся герметизирующее устройство, которое бы устанавливалось в пакер-подвеске и надежно защищало э/колонну диаметром 146 мм от действия высокого давления.

2. Герметизирующее устройство должно обеспечивать суммарную безаварийную прокачку не менее 300 тонн проппанта и выдерживать перепад давления до 70 МПа.

3. Проходной канал герметизирующего устройства должен быть не менее 60 мм.

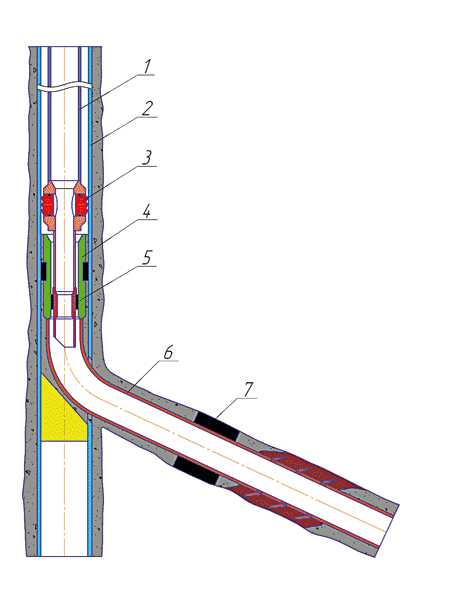

Для решения данной задачи, а также с учетом особенностей конструкций, применяемых в ОАО «НК «Роснефть» и других компаниях пакер-подвесок типа ПХЦЗ конструкции ООО НТЦ «ЗЭРС», была рекомендована схема проведения ГРП (рис. 2), в которой герметизирующее устройство устанавливается в нижнем переводнике пакер-подвески и при этом защищает от высокого давления не только э/колонну, но и важнейшие узлы пакер-подвески.

Рис. 2. Схема проведения ГРП в боковых стволах скважин с применением герметизирующего устройства:

1 – лифтовая колонна НКТ, 2 – эксплуатационная колонна, 3 – гидравлический якорь, 4 – пакер-подвеска хвостовика, 5 – самоуплотняющееся герметизирующее устройство, 6 – хвостовик, 7 – заколонный пакер

Разработка герметизирующего устройства с заданными техническими характеристиками, а также требования ОАО «НК «Роснефть» к оборудованию для крепления боковых стволов потребовали от специалистов ООО НТЦ «ЗЭРС» и завода ОАО «Тяжпрессмаш» проведения модернизации серийно выпускаемых гидравлических пакер-подвесок ПХЦЗ-102/146, в результате которой проходной канал пакер-подвески был увеличен до диаметра 89 мм.

Кроме того, в ООО НТЦ «ЗЭРС», с учетом требований ОАО «НК «Роснефть» к подвескам хвостовика, разработана новая гидромеханическая пакер-подвеска модели ПХГМЦ-102/146-89 с проходным каналом 89 мм (рис. 3). Отличительными особенностями данной пакер-подвески по сравнению с гидравлическими являются:

– возможность гидравлического приведения в действие якорного узла до начала цементирования хвостовика;

– проверка заякоривания подвески путем разгрузки транспортировочной колонны;

– гидравлическое (или механическое) отсоединение установочного инструмента и транспортировочной колонны после цементирования, подъем их на трубу с последующим спуском и разгрузкой на голову подвески для механического приведения в действие пакерного узла.

Рис. 3. Гидромеханическая пакер-подвеска типа ПХГМЦ:

1 – установочный инструмент; 2 – пакерный узел; 3 – якорный узел

Определенным достоинством конструкции данной подвески является наличие в ее верхней части достаточно длинного патрубка-толкателя, через который передается осевая нагрузка на пакерный узел. Это позволит в дальнейшем разрабатывать, при необходимости, герметизирующие устройства для установки в голове подвески с проходным каналом более 70 мм.

Разработка и совершенствование технологий вывода скважин из бездействующего фонда на поздней стадии разработки месторождений (на примере ямбургского гкм)

Исследуемые составы готовились следующим образом. В воде растворялось необходимое количество КМЦ. Затем в 1/3 части раствора растворялось необходимое количество NaOH, а в оставшейся части – необходимое количество MgCl2. В раствор NaOH при постоянном перемешивании вводился раствор MgCl2. Полученный объем раствора гидрогеля в объемном соотношении 1,0 : 0,4 смешивался с АСМ с добавлением расчетного количества (% масс.) мела. Измерение реологических параметров композиций проводилось на ротационном вискозиметре «OFITE-800» (таблица 1).

1, 2, 3, 4 – манометры; 5 – кернодержатель; 6 – газовый счетчик;

7, 8, 9, 10, 11, 12, 13 – контейнеры для жидкостей;

14, 15, 16, 17 – прессы и электропривод; 18 – баллон; 19 – бачок

Рисунок 2 Принципиальная схема универсальной установки

Таблица 1 Компонентный состав и технологические параметры блокирующей

композиции, рекомендуемой для блокирования трещины разрыва

и глушения газовых скважин

При выводе скважин из бездействующего фонда, как правило, возникает необходимость растепления гидратно-ледяных пробок. Для этих целей на практике чаще всего используются водные растворы хлористого кальция (CaCl2), хлористого натрия (NaCl), хлористого калия (KCl), которые недостаточно эффективно разрушают гидратно-ледяную пробку и способны образовывать высоковязкие суспензии при взаимодействии с буровым раствором.

Для эффективной ликвидации гидратно-ледяных пробок разработан (совместно с Афанасьевым А.В.) состав облегченного солевого раствора на основе хлоркалий-электролита (KCl-электролит) при следующем соотношении компонентов, % масс.: KCl-электролит – 8…10; неионогенное поверхностно-активное вещество (НПАВ) – 0,2…0,5; вода остальное. В качестве облегчающей добавки использовалось НПАВ – дисолван (патент РФ № 2319725).

Облегченный солевой раствор получали перемешиванием до полного растворения расчетного количества сухого дисолвана в водном растворе KCl-электролита. Технологические параметры раствора измерялись на ротационном вискозиметре «OFITE-800» (таблица 2).

Таблица 2 Компонентный состав и технологические параметры

облегченного солевого раствора

| Состав солевого раствора | % масс. | Плотность, кг/м3 | Условная вязкость, с | Фильтрация, см3/30 мин | рН | Температура замерзания, °С |

| Раствор № 1 | ||||||

| КCl-электролит | 9,9 | |||||

| НПАВ (дисолван) | 0,3 | 980 | 15,5 | мгновенная | 7,8 | минус 11 |

| Вода | 89,8 | |||||

| Раствор № 2 | ||||||

| КCl-электролит | 8,9 | |||||

| НПАВ (дисолван) | 0,5 | 970 | 15,6 | мгновенная | 7,8 | минус 10 |

| Вода | 90,6 | |||||

| Раствор № 3 | ||||||

| КCl-электролит | 8,6 | |||||

| НПАВ (дисолван) | 0,2 | 950 | 15,5 | мгновенная | 7,9 | минус 10 |

| Вода | 91,2 | |||||

| Раствор № 4 | ||||||

| КCl-электролит | 10,0 | |||||

| НПАВ (дисолван) | 0,5 | 990 | 15,7 | мгновенная | 7,8 | минус 10 |

| Вода | 89,5 | |||||

Анализ результатов исследования показал, что при содержании в облегченном солевом растворе дисолвана менее 0,1 % масс. условная вязкость и температура замерзания раствора практически не изменяются, а при содержании более 0,5 % масс. – уменьшаются. Снижение концентрации KCl-электролита в солевом растворе менее 8 % масс. нецелесообразно, так как температура его замерзания при этом снижается незначительно, а кольматирующие свойства ухудшаются.

В третьем разделе представлены разработанные и усовершенствованные технологии для вывода скважин из бездействующего фонда: растепление и глушение скважины перед ГРП, а также комплекс ПЗР для ГРП, включающий подготовку скважины к ГРП, блокирование образовавшихся трещин разрыва с целью предотвращения поглощения жидкости разрыва пластом и обратного вымывания проппанта из трещины разрыва при смыкании горных пород, удаление проппантовых пробок.

Технология растепления скважин с применением облегченного солевого раствора. Растепление ствола скважины в процессе вывода из бездействия осуществляется закачиванием горячего (60…80 °С) облегченного солевого раствора на основе KCl-электролита с дисолваном (патент РФ

№ 2319725) через БДТ колтюбинговой установки, спускаемую во внутреннюю полость лифтовых труб до места нахождения гидратно-ледяной пробки (заявка РФ № 2006115284). На башмаке БДТ устанавливаются промывочный наконечник («перо») и обратный клапан.

Технологии глушения скважин в условиях АНПД. Глушение скважин, оборудованных по пакерной схеме (заявка РФ № 2006142116*), выполняется по следующей предлагаемой технологии. В трубное пространство скважины закачивается блокирующая композиция и с помощью жидкости глушения продавливается на забой. Расчетный объем блокирующей композиции определяется с учетом необходимости перекрытия интервала перфорации и заполнения имеющихся в ПЗП каверн. Соотношение плотностей блокирующей композиции и жидкости глушения выдерживается в интервале (1,1…1,5):1,0. После блокирования ПЗП затрубное пространство скважины заполняется жидкостью глушения.

В случае наличия на забое скважины конденсационной или пластовой воды, газового конденсата в скважину перед ее глушением подается газ, который оттесняет скопившуюся на забое жидкость в ПЗП, за счет чего предотвращается возможное смешивание ее с блокирующей композицией.

В низкотемпературную скважину перед ее глушением сначала закачивается метанол и за счет этого осуществляется ее прогрев, после чего подачей газа проводится вытеснение скопившейся на забое жидкости в продуктивный пласт.

Глушение скважин, не имеющих пакера (заявка РФ

№ 2006142117*), осуществляется по следующей технологии. В скважину через затрубное пространство последовательно закачиваются буферная жидкость, блокирующая композиция и жидкость глушения. При этом плотность блокирующей композиции должна превышать плотность жидкости глушения в 1,5…2,0 раза. Объем блокирующей композиции определяется исходя из условия перекрытия интервала перфорации и заполнения имеющихся каверн.

В качестве буферной жидкости используется стабильный газовый конденсат, в качестве жидкости глушения – полимерный состав на основе ПКР и NaCl, в качестве блокирующей композиции полимерные составы на основе Робус-Г и NaCl или вязкий ПКР и NaCl.

Технологии глушения скважин в условиях АНПД с помощью колтюбинговой техники. Глушение скважин, не имеющих в составе лифтовой колонны пакера (патент РФ № 2319828, совместно с Кустышевым А.В.), осуществляется по затрубному и трубному пространствам скважины. Первоначально в затрубное пространство скважины закачивается жидкость глушения в объеме НКТ с одновременным выпуском газа через трубное пространство на факельную линию, оборудованную штуцером. После этого в затрубное пространство скважины закачивается расчетное количество блокирующей композиции, которая продавливается жидкостью глушения на забой скважины и заполняет интервал перфорации эксплуатационной колонны, а первоначально закачанная в затрубное пространство жидкость глушения выдавливается в трубное пространство.

В заполненное жидкостью глушения трубное пространство скважины до нижних отверстий интервала перфорации спускается БДТ, через которую закачивается жидкость глушения. Блокирующая композиция продавливается в ПЗП с одновременным подъемом башмака БДТ относительно интервала перфорации и с поддержанием противодавления в затрубном пространстве и между БДТ и лифтовой колонной. Плавный подъем БДТ обеспечивает равномерное заполнение интервала перфорации блокирующей композицией. Объем закачиваемой жидкости глушения определяется с учетом объемов БДТ и блокирующей композиции. После продавливания блокирующей композиции в ПЗП БДТ приподнимается над интервалом перфорации и скважина промывается путем создания циркуляции в ее трубном и затрубном пространствах. При продолжении циркуляции жидкости глушения БДТ извлекается из скважины, после чего скважина оставляется на технологическую «выстойку» (не менее чем на 12 ч). Затем из скважины на факел выпускается скопившийся над жидкостью глушения газ, скважина вновь промывается (не менее двух циклов) для выравнивания плотности жидкости глушения в трубном и затрубном пространствах.

Глушение скважин, оборудованных по пакерной схеме, осуществляется аналогичным образом, при этом жидкость из затрубного пространства скважины в трубное поступает через открываемый на этот период циркуляционный клапан (патент РФ № 2319827).

Технология ПЗР для ГРП с низкими коллекторскими свойствами в условиях АНПД с использованием ПВО. Технология ПЗР с использованием ПВО (патент РФ № 2301885) предусматривает глушение скважины, демонтаж елки ФА, установку ПВО, извлечение лифтовой колонны из скважины, спуск колонны НКТ с пакером высокого давления и циркуляционным клапаном.

По данной технологии (рисунок 3) колонна НКТ подвешивается на подвесном патрубке, который закрепляется с помощью подвесного фланца на надпревенторной катушке. Пакер высокого давления приводится в рабочее состояние, после чего нагнетанием жидкости разрыва осуществляется ГРП, при котором образовавшиеся трещины закрепляются проппантом. После завершения ГРП в интервал продуктивного пласта закачивается блокирующая композиция.

1 кран высокого давления;

2 подвесной патрубок;

3 надпревенторная катушка;

4 ПВО; 5 трубная головка;

6 колонная головка;

7 НКТ; 8 циркуляционный клапан; 9 пакер

Рисунок 3 Технологическая схема ПЗР для ГРП

с использованием ПВО

Закачивание блокирующей композиции осуществляется через колонну обычных НКТ или БДТ. Через циркуляционный клапан в затрубное и трубное пространства скважины закачивается жидкость глушения требуемой плотности. После выравнивания плотности жидкости глушения пакер высокого давления «срывается» и на колонне НКТ извлекается из скважины.

Затем в скважину спускается лифтовая колонна, предназначенная для эксплуатации скважины, с устья демонтируется ПВО и устанавливается эксплуатационная ФА.

Технология ПЗР для ГРП с низкими коллекторскими свойствами в условиях АНПД с использованием протектора. В процессе ПЗР к проведению ГРП для защиты эксплуатационной ФА, рассчитанной на значительно меньшее, чем при ГРП, рабочее давление, предлагается (патент РФ

№ 2306412) использовать протектор, устанавливаемый в ее внутренней полости (рисунок 4).

1 кран высокого давления; 2 протектор;

3 фонтанная арматура; 4 колонная

головка; 5 колонна НКТ;

6 циркуляционный клапан; 7 пакер

Рисунок 4 Технологическая схема ПЗР

для ГРП с использованием протектора

Протектор закрепляется либо между верхним фланцем буферной задвижки елки ФА и быстроразъемным соединением (БРС), либо вкручивается в верхнюю резьбу подвески НКТ трубной головки ФА. На крестовину елки ФА монтируется буферная задвижка высокого давления или кран высокого давления, а затем БРС для присоединения нагнетательного трубопровода.

Дальнейшие работы по ГРП проводятся по известной технологии.

После завершения ГРП колонна НКТ с пакером высокого давления, циркуляционным клапаном и посадочным ниппелем не извлекается из скважины и в дальнейшем используется при ее эксплуатации. Из елки ФА извлекается протектор, с крестовины демонтируется буферная задвижка высокого давления и устанавливается ранее снятая с устья рабочая

задвижка.

С помощью «канатной техники» открывается циркуляционный клапан, а технологическая жидкость, находящаяся в скважине, заменяется рекомендуемой. После получения притока из пласта закрывается циркуляционный клапан, и скважина осваивается по известной технологии.

Данная технология применима при глушении газовых скважин с высокопроницаемым суперколлектором. В этом случае блокирующая композиция продавливается в скважину жидкостью глушения, не содержащей АСМ. Жидкость глушения подается в скважину через трубное и затрубное пространства в объеме, позволяющем блокирующей композиции полностью перекрывать только интервал перфорации. Расчетный объем блокирующей композиции зависит от геолого-технических условий конкретной скважины и составляет для условий Ямбургского месторождения 5…10 м3.

Технология удаления проппанта после ГРП и освоения скважин с помощью колтюбинговой техники. После завершения ГРП в стволе скважины остается значительный объем проппанта, при этом высота проппантовых пробок может достигать 1000 м. При участии автора разработана технология удаления проппанта (заявка РФ № 2008106565), исключающая прихват БДТ. Для этого в скважину до места нахождения (головы) проппантовой пробки спускается БДТ и закачивается облегченный солевой раствор на основе

КСl-электролита с добавлением дисолвана (патент РФ № 2319725) или аэрированная промывочная жидкость. Пробка промывается путем спуска БДТ (со скоростью не более 0,001 м/с) с контролем процесса циркуляции солевого или аэрированного раствора и выносимого из скважины проппанта. Промывка пробки осуществляется (регулируется) ступенчато с интервалами углубления не более 1…3 м, обеспечивая 100 %-ный выход жидкости из скважины. После достижения забоя скважины БДТ извлекается при условии обеспечения циркуляции облегченного солевого или аэрированного раствора с постепенной заменой его на более легкий (например на газовый конденсат или природный газ, подаваемый от соседней скважины).

В четвертом разделе приведена технико-экономическая эффективность разработанных технологий и технических средств для вывода скважин из бездействующего фонда.

Внедрение разработанных технических решений позволяет существенно снизить затраты на ремонтные работы в газовых и газоконденсатных скважинах, повысить их надежность и безопасность, получить дополнительные объемы газа и газового конденсата, в том числе за счет ввода в эксплуатацию ранее бездействующих скважин.

Разработанные автором новые технологии и технические средства внедрены на Ямбургском месторождении на 20 скважинах. Все скважины выведены из бездействующего фонда с суточной производительностью от 110 тыс. до 630 тыс. м3, что в денежном выражении (по газу и газовому конденсату) составляет около 3000 тыс. рублей.

Полученные показатели эффективности доказывают необходимость более широкого применения разработанных технологий и технических средств в газовой отрасли страны.

ОСНОВНЫЕ ВЫВОДЫ

1. На основе анализа результатов теоретических, экспериментальных и промысловых исследований предложены высокоэффективные технологии для вывода из бездействующего фонда газовых и газоконденсатных скважин в условиях слабосцементированных пористо-трещиноватых коллекторов с АНПД.

2. Разработаны новые составы жидкостей глушения и блокирующих композиций для высокопроницаемых трещиноватых пластов, которые обеспечивают сохранение продуктивности скважин и сокращают продолжительность ремонтных работ в 1,3 раза.