что такое оправка для станка

Виды приспособлений, оправок для фрезерных станков

Любой обрабатывающий инструмент для фрезерного станка не крепится непосредственно в шпиндель. Фреза может иметь различные конструкционные особенности, которые не позволяют этого.

В данном случае используются оправки, которые являются своего рода «переходниками» для крепления режущей насадки. Очевидно, что конструкция данного элемента зависит от типа оборудования, а также разновидности инструмента. Рассмотрим подробнее, какими бывают оправки.

Что такое оправка?

Оправки для станков предназначены для того, чтобы передавать вращательный момент от шпинделя к обрабатывающему инструменту. Шпинделя, как правило, имеют идентичную конструкцию (при различающихся размерах), а вот режущий инструмент может сильно отличаться. Для того, чтобы совместить их и нужны оправки. Они состоят из следующих конструкционных частей:

Типы оснастки

Выделяют следующие разновидности фрезерных оправок:

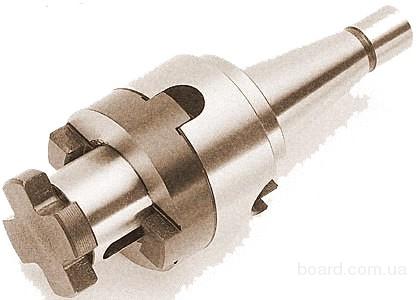

У них, как правило, короткая цилиндрическая часть. В торце у такой оправке присутствует 2 сухаря (две направляющие), которые препятствуют проворачиванию фрезы. Ее крепление осуществляется с помощью винта, который вкручивается в торец оправки.

Они используются для фрез следующих типов:

Данные фрезы насаживаются на оправки, поэтому крепежные части у последних весьма длинные. От проворота фрезы на оправке предусмотрена шпонка в пазе фрезы. Зажим режущего инструмента осуществляется поджимной гайкой, которая навинчивается на оконцовку оправки. Для того, чтобы иметь возможность крепить разный по ширине инструмент, на оправку устанавливаются втулки различной ширины.

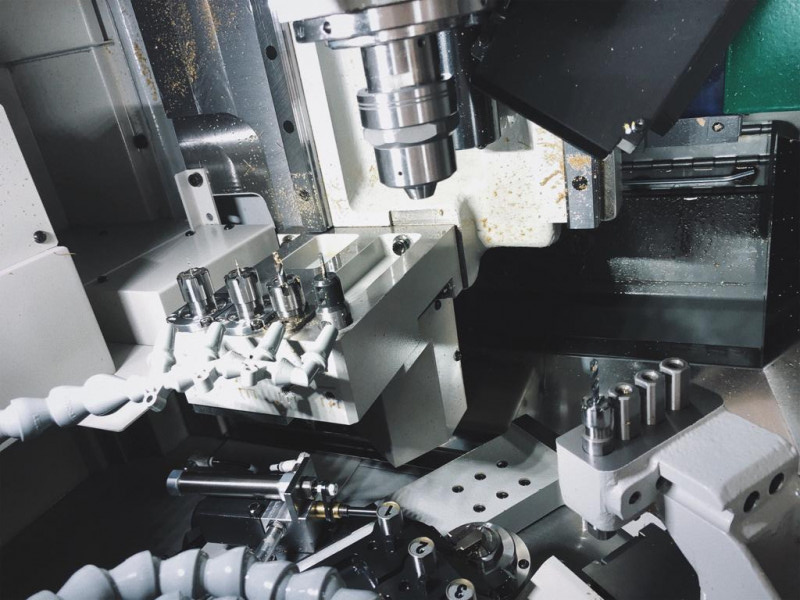

Если речь идет о горизонтально-фрезерных станках, то такие оправки характеризуются относительно большой длиной. Поэтому они вторым своим концом закрепляются в серьге хобота станка, что, во-первых, придает конструкции жесткость, а во-вторых, позволяет устанавливать на оправку сразу несколько фрез.

Концевые фрезы укрепляются в отверстии оправки, так как диаметр последних больше диаметра инструмента. Поэтому для установки фрез с диаметром хвостовика до 20 мм используются цанговые патроны ER. Здесь есть вероятность, что при значительных нагрузках фреза будет вытянута из патрона, но зато данный тип крепления обеспечивает малое биение инструмента при обработке.

Для фиксации сверла используются универсальные патроны с винтовыми зажимами. Они используются только для крепления сверла потому, что не могут нести радиальную нагрузку. Кроме того, зажимное усилие у таких оправок меньше, чем у цанговых, из-за меньшей площади контакта крепления с хвостовиком сверла.

Поэтому у таких оправок вероятность проворота больше, как следствие, они применяются для обработки деталей, где требуется меньшее усилие. Если требуется большее усилие, то тогда используются прецизионные патроны для сверла.

Здесь выделяется 2 типа оправок:

Отечественное оборудование чаще всего комплектуется оправками с конусами 7:24 по ГОСТу 24644-81. Зарубежными аналогами являются стандарты ISO; CAT; BT; HSK и конус Морзе. Главные отличия здесь – в конструкции хвостовиков, а именно:

Читайте также: какие бывают фрезы для фрезерного станка по металлу.

Критерии выбора

В некоторых случаях для обработки одним и тем же режущим инструментом на фрезерных станках применяются различные оправки. Рассмотрим же критерии, влияющие на их выбор:

По дереву

Оправки здесь выбираются в зависимости от следующих факторов:

По металлу

Металл – материал гораздо более твердый, чем дерево. Поэтому здесь действуют следующие критерии выбора:

Приспособления

Приспособления расширяют стандартный функционал фрезерных станков. К ним относят:

Они применяются в тех случаях, когда требуется разворачивать обрабатываемую деталь на нужный угол или же вращать ее для формирования винтовых поверхностей.

Поворотный стол может поднять производительность до двух раз. Пока одна деталь фрезеруется в автоматическом режиме, на другом конце поворотного стола позиционируется следующая заготовка. Когда процесс фрезеровки закончен, то стол поворачивается и сразу же начинается процесс фрезерования укрепленной заготовки, а уже обработанная убирается из зажима и вместо нее выставляется следующая. Таким образом, экономится время на снятие/установку заготовок.

Они используются для ускорения укрепления заготовки на рабочем столе фрезерного станка.

ОПРАВКА

Оправка — специальное токарное приспособление, применяемое, как правило, при обработке наружных поверхностей. Обрабатываемая деталь базируется по внутренней поверхности.

Применяются оправки следующих видов:

1) жесткие;

2) самозажимающие зажимные;

3) разжимные;

4) пружинящие.

По форме установочной поверхности оправки могут быть цилиндрическими, коническими, резьбовыми или шлицевыми. Жесткая цилиндрическая оправка устанавливается в центрах токарновинторезного станка (или другого вида станка). Обрабатываемая деталь, закрепленная на оправке (жесткой), удерживается от проворачивания трением, которое создается на ее торцах, с помощью шайбы и крепежной гайки. Разжимная оправка имеет простую конструкцию, вместе с ней применяется разрезная упругая гильза (так называемая цанга), имеющая наружную цилиндрическую и внутреннюю коническую поверхности.

Гильза надевается на конический стержень оправки, при этом, чтобы гильза обладала упругими свойствами, на ней сделано шесть продольных прорезей. Обрабатываемая деталь закрепляется гайкой. С помощью второй гайки гильза вместе с деталью (после обработки) снимается с оправки. Разжимные оправки менее точны, чем жесткие, но в некоторых случаях их применяют для чистовой обработки деталей типа колес и втулок, в сочетании со специальной конической пробкой, которая вгоняется в корпус оправки легкими ударами молотка, разжимает ее и тем самым закрепляется обрабатываемая деталь, надетая на правую часть оправки с тремя продольными прорезями.

Чаще всего для чистовой обработки деталей используется оправка с гидропластом, корпус ее крепится к планшайбе (планшайба — специальное токарное приспособление). В данном случае на корпусе оправки напрессована в нагретом состоянии разжимная втулка, на которой для лучшего уплотнения в местах посадки сделаны кольцевые углубления. В каналах корпуса и в цилиндрической полости между корпусом и втулкой расположен гидропласт.

Под действием давления, сообщаемого с помощью винта через поршень гидропласту, втулка (разжимная) расширяется, центрируя и закрепляя деталь. При токарной обработке заготовок или деталей некруглой сложной формы применяются оправки-угольники. В корпусе такой оправки имеется специальная полка для угольника. Оправка-угольник крепится к планшайбе крепежными болтами.

Часть 1. Что такое «центровка» и «сверло», «оправка» и «патрон»? Почему их путают и как их различить?

Уверен, что многие из Вас сталкивались с ситуацией, когда два специалиста используют в разговоре технические термины, но при этом не понимают друг друга, или понимают, но как потом выясняется, понимают неправильно. И, на мой взгляд, основная причина в отсутствии полноценной терминологии в некоторых аспектах машиностроения. Например, в чертежах есть свои специальные символы, обозначения, стандартные элементы, закреплённые в ГОСТ, металлы имеют свои группы и классификации, хвостовики ПАТРОНОВ и ОПРАВОК имеют свои наименования и стандарты. Но как быть, как раз, с этими патронами и оправками?

При обычном общении на производстве, при написании документов типа «Техпроцесс», в других ситуациях часто используются понятия, которые специалистами разного уровня воспринимаются не совсем корректно, а иногда и вовсе неправильно. Именно из-за того, что люди воспринимают один и тот же термин по-разному и происходят нестыковки, недопонимания, ошибки. Технолог в Техпроцессе, формулируя структуру перехода, использует специальный термин, который иногда и сам понимает неправильно, а склад и оператор на станке понимают его по-своему или не понимают вовсе и действуют в соответствии со своими собственными измышлениями.

Очень много ошибок и разночтений в каталогах инструментальных компаний. Очень часто неправильно описывают те или иные материалы, технологические операции, элементы инструмента.

Например, как многие воспринимают термин «центровка»?

В толковых словарях этот термин расшифровывается так:

Центровка – определенное расположение центра тяжести чего- либо (механизма, сооружения и т.п.) относительно геометрических осей.

Хотя большинство технарей при слове «центровка» представляют что-то подобное:

Конечно, никто не собирается использовать центровочные свёрла только для формирования центров на валах. Благодаря своей жёсткой конструкции они повсеместно используются для предварительной разметки перед сверлением. А в современном мире ЧПУ рынок предлагает и совершенно не похожий на изначальный инструмент, который тоже называют «центровкой» или «центровочным сверлом».

По сути это выполненное максимально жёстким обычное сверло

И, на мой взгляд, второй вариант предпочтительнее, так как задаёт похожую на геометрию сверла точку касания, из-за чего рабочее сверло гарантированно идёт туда куда нужно.

На самом же деле, элементы оснастки, описываемые этими терминами, сильно отличаются. Возможно, для кого-то эти различия очевидны, но всё же поясню.

ОПРАВКА – это элемент, крепление к которому или крепление на который или крепление с помощью которого происходит за его внешние элементы. То есть на конус оправки, на цилиндр оправки, на плоскость оправки.

ПАТРОН же удерживает инструмент или деталь в большинстве случаев с использованием своих внутренних поверхностей, отверстий, сжимающихся кулачков.

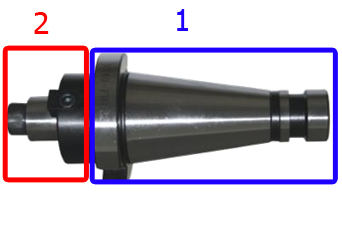

Оправка для насадной фрезы Оправка с конусом Оправка для детали

Но это правило, основанное на моих наблюдения, очень часто нарушается. В каталогах ПАТРОНЫ под Weldon очень часто называют ОПРАВКАМИ под Weldon, и это уже никого не смущает и не напрягает. Но многие продолжают путать эти понятия и применяют их не к месту.

Оправки для фрезерных станков

Оправки являются оснасткой для фрезерного станка и предназначаются для передачи вращающего момента шпинделя инструменту. Они используются во фрезерных станках всех типов. Конструкция фрезерной оправки зависит от типа станка и используемого инструмента.

Оправка для фрезерного станка имеет такие основные элементы:

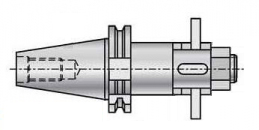

1. Конический хвостовик используется для установки оправки в коническое отверстие соответствующего размера шпинделя станка, в зависимости от типа зажима оправки и типа конуса шпинделя на станке, существует большое количество вариантов исполнения.

Конуса фрезерных оправок стандартизированы для удобства подбора инструмента. Весьма популярные в отечественных станках оправки фрезерные 7:24 выполненные по ГОСТ 24644-81 эти оправки имеют зарубежные аналоги, такие как ISO, CAT, BT и т. д. которые различаются только размерностью и вспомогательными элементами. Также часто используется конус Морзе и HSK. Последний вариант применяется на станках с высокой скоростью вращения шпинделя — 15000 об/мин и выше. Если конус оправки не совпадает с конусом шпинделя, то можно использовать переходные втулки.

2. Часть оправки для закрепления инструмента. В зависимости от типа инструмента, существую различные версии этой части.

Основные виды фрезерных оправок:

Примечание: конструкции оправок могут отличаться от указанных ниже, т.к. здесь приведены лишь наиболее популярные виды.

1. Для торцевых фрез

Торцевые фрезы, а также некоторые дисковые, устанавливают на оправках которые имеют короткую цилиндрическую часть. На торце оправки имеются два направляющих сухаря, который защищает фрезу от проворачивания на оправке. Затяжка фрезы производится винтом, вкручиваемым в торец оправки.

2. Для цилиндрических фрез

К фрезам этого типа также относятся дисковые, прорезные, отрезные, фасонные и угловые фрезы, поэтому их крепление выполняется таким же образом. По способу крепления эти фрезы называют насадными, поскольку они надеваются на оправки.

Оправки этого типа могут иметь различную длину части, на которой закрепляются фрезы. В большинстве случаев для защиты инструмента от проворота, посадка на валу оправки осуществляется с помощью шпонки в пазу, который фрезеруют на всю возможную длину установки фрезы. На конце оправки нарезана резьба, на которую накручивается поджимная гайка. Для установки фрезы в нужной части оправки используются втулки, набор которых входит в комплект фрезерного станка. Втулки имеют разную ширину, и путем их подбора фреза размещается в требуемом месте. Для установки удобны регулируемые втулки, которые изменяют свою длину при вращении корпуса.

Длинная оправка для горизонтально фрезерного станка закрепляется вторым концом в серьге хобота. Это обеспечивает достаточную жесткость и позволяет установить на оправку более одного инструмента.

3. Для концевых фрез и сверл

При выборе патрона необходимо определить для каких целей он будет использоваться:

Концевые фрезы имеют меньший диаметр, чем оправка, поэтому они крепятся не поверх нее, а в отверстии. Закрепление фрез и сверл с цилиндрическим хвостовиком диаметром до 20 мм удобнее всего производить в цанговых патронах ER. При больших нагрузках, у цанговых патронов есть вероятность вытягивания фрезы из патрона, однако достаточно неплохая точность по биению и гибкость делает их универсальным патроном для сверления и чистового и получистового фрезерования.

Для чернового фрезерования используют специальные усиленные цанговые патроны с цилиндрической цангой.

Для сверл с цилиндрическим хвостовиком небольшого диаметра так же применяются универсальные сверлильные патроны, в которые можно зажимать инструмент в очень широком диапазоне диаметров, но только сверла, т.к. данные патроны не воспринимают радиальную нагрузку. Усилие зажима у этих патронов меньше чем у цанговых, вследствие меньшей площади контакта с хвостовиком фрезы, а следовательно и вероятность проворота больше. Для выполнения точных работ применяются прецизионные сверлильные патроны.

Патрон для сверл с хвостовиком ISO9766 отличается от патрона Weldon лыской во всю длину хвостовика а не короткой, и шлифованной внутренней поверхностью.

Для зажима концевых фрез и сверл с коническим хвостовиком используются специальные патроны с внутренним Конусом Морзе. Для фиксации сверл в таких патронах используется паз под лапку на торце сверла, а для фиксации фрез используется болт заворачивающийся в торец фрезы.

4. Для нарезания резьбы метчиком

Для нарезания резьбы применяются патроны с посадкой под квадратный хвостовик метчика.

Существует довольно много конструкция патронов для нарезания резьбы но можно выделить основные.

На современных фрезерных станках существует два варианта нарезания резьбы метчиком:

А) Обычное резьбонарезание без синхронизации частоты вращения шпинделя с подачей по оси Z

Жесткое нарезание резьбы с синхронизацией частоты вращения шпинделя с подачей по оси Z

При первом варианте нарезания резьбы необходимо использовать специальные компенсирующие погрешность шага по оси Z патроны.

При втором варианте в теории использовать патроны с компенсацией не обязательно, для этого можно применять цанговые патроны с зажимом квадрата метчика четырьмя винтами

но на практике рекомендуют использовать метчиковые патроны типа SynchroFlex, со встроенным гибким элементом

или использованием резиновых цанг

Для нарезания резьбы в глухих отверстиях необходимо использовать патроны с предохранительной муфтой, которая защищает оправку от превышения крутящего момента.

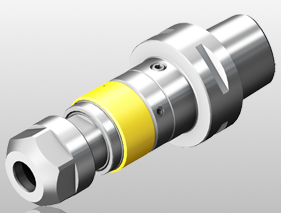

Так же используются оправки с быстросменным держателем, которые идут с набором патронов под каждый размер метчика. В таких оправках обычно предусмотрена осевая компенсация, но так же применяются и предохранительные муфты. Иногда предохранительная муфта предусмотрена в конструкции самого патрона цанги.

Для универсальных фрезерных станков предусмотрены патроны с реверсом, для вывода метчика из отверстия.

5. Для растачивания

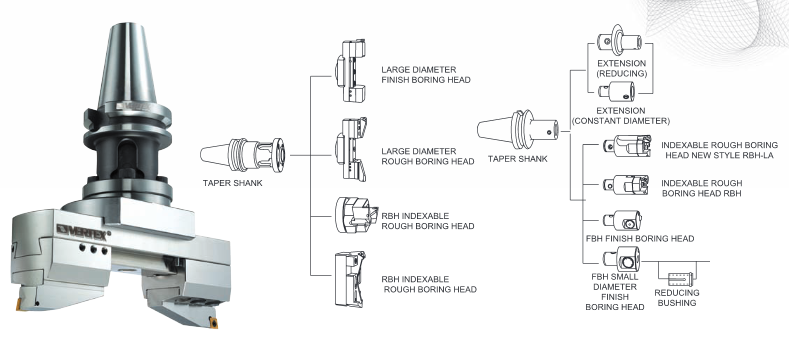

Для растачивания на станках применяются два основных вида оправок

А) Модульная или сборная система – представляет собой оправку с фланцем на который крепятся различные расточные головки (с одним резцом, с двумя, для чернового растачивания и т.д.)

Б) Оправки с интегрированными револьверными головками

Револьверная головка в большинстве случаев представляет из себя оправку с закрепленной на торце, на направляющих, блок (или несколько блоков), с поперечным и продольным креплением резца, который можно смещать в перпендикулярном направлении относительно оси вращения оправки для регулирования вылета резца.

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Фрезерная оправка – особенности применения

Фрезерная оправка – одна из важнейших деталей, без которой невозможна работа станков. Ведь целью ее применения является передача инструменту вращающего момента от работающего шпинделя.

В небольших домашних мастерских и на крупных предприятиях для обработки заготовок из металла используется токарный и резьбонарезной инструмент. Как правило, он устанавливается на фрезерные и токарные станки с ручным или же числовым программным управлением, а также в обрабатывающие центры. Для обеспечения эффективной работы необходимо правильно подобрать как сам инструмент, так и оснастку к нему. Это не только повысит производительность, но и поможет раскрыть весь потенциал металлообрабатывающей машины.

Разновидности фрезерных оправок

Для каждого вида инструмента требуется своя оснастка. Именно поэтому следует начать с конструкции фрезерной оправки. Она состоит из конического хвостовика, который вставляется в отверстие на шпинделе (тут можно сказать о различных размерах отверстий и хвостовиков, так что следует подбирать под каждый шпиндель соответствующую оснастку), и части, закрепляющей инструмент. К основным видам оправок, устанавливаемых на фрезерные станки можно отнести оснастку для:

Целесообразность использования

Установка оправок на фрезерных станках позволяет достичь оптимального повышения:

Исходя из вышеперечисленных качеств, можно сделать вывод, что использование таких видов оснастки, как оправки для фрезерных станков, позволяет не только одновременно обрабатывать деталь несколькими поверхностями одновременно (к примеру, если в регулируемые или жесткие кольца установлен сразу целый набор фрез), но и значительно повысить как чистоту, так и точность обработки.

Когда в процессе работы используется множество насадок, то можно еще и сократить весь цикл производства детали. К примеру, если в качестве заготовки используются твердосплавные пластины, то оправка позволит и надежно закрепить инструмент, и улучшить показатели обработки. Таким образом, повышается производительность оборудования, что полностью объясняет экономическую целесообразность оснастки.

Где выбрать оснастку для фрезерных станков

Компания ООО ТД «ЧТС» предлагает инструменты для станков с ручным и числовым программным управлением, а также обрабатывающих центров. В нашем каталоге вы сможете подобрать детали, как исходя из необходимых размеров, так и под конкретный инструмент для выполнения определенной задачи. Доставка осуществляется по всей территории Российской Федерации.

Широкий ассортимент и высокое качество товара порадует каждого. Инструмент и оснастка к нему, которые можно у нас приобрести, имеют сертификаты и соответствуют международным стандартам. Оригинальные запасные части всегда имеют повышенный ресурс прочности, а значит – они надежны, эффективны в работе и долговечны.