что лучше приварить или прикрутить

Железный каркас забора лучше сваривать или крепить на кронштейны?

Железные заборные столбы и поперечные перекладины лучше между собой сваривать или крепить на крепеж? Плюсы и минусы?

Железные столбы изготавливаются или из профильной трубы, или из трубы круглого сечения.

К столбам крепятся те самые перекладины (поперечные) которые можно, или приварить, или закрепить кронштейнами.

Если приглашаете специалистов для изготовления каркаса забора, то Вам, как заказчику в принципе всё равно будут они поперечины приварить, или фиксировать кронштейнами.

По надёжности и долговечности оба способа примерно одинаковые.

Если каркас изготавливаете самостоятельно, то дешевле приобрести шуруповёрт, чем сварочный аппарат.

Плюс нужны навыки (умение) работы с тем самым сварочным аппаратом.

А если рядом нет электричества, то понадобится ещё и бензиновый генератор (или дизельный) к сварочному аппарату, что очень дорого.

Шуруповёрт может быть и аккумуляторным.

То есть дешевле использовать кронштейны чем сварку в этих случаях.

Головки саморезов придётся стачивать (это защита от вандалов) или же использовать нестандартный крепёж.

Нужно уделять повышенное внимание качеству крепежа, чтобы добиться плотного соединения.

Без помощника те самые поперечные перекладины приварить к столбам практически не возможно.

Если нет сварочного аппарата, то покупать его для разовой работы вообще не логично (дешевле пригласить специалистов).

Места сварки (швы) нужно тщательно зачищать, грунтовать с просушкой и окрашивать в 2 слоя минимум.

Я бы остановился на кронштейнах, плюсов у этого варианта больше чем минусов.

Быстрота монтажа (сравнительная), доступный и не дорогой инструмент, по сути можно обойтись одним шуруповёртом который стоит на порядок дешевле сварочного аппарата.

Не большая цена самих кронштейнов, крепежа (метизов) и.т.д.

Если есть помощники и сварочный аппарат и Вы умеете им пользоваться, то в принципе можно остановиться и на этом варианте, то есть нет однозначного ответа и решение лучше принимать по месту.

Если к аппарату нужен ещё и генератор (нет рядом электричества), то однозначно лучше кронштейны и аккумуляторный инструмент, да и сварочные швы обрабатывать не нужно что так же является преимуществом.

Разбираемся какое соединение лучше: сварное или болтовое

Необходимость делать подобный выбор сегодня обусловлена тем, что практически все современные металлоконструкции собираются по частям. Сегодня не меньше 95% металлических конструкций делаются именно сборными. Чем обоснован такой подход?

В связи с этим возникает вопрос: какой из существующих типов соединения конструкций использовать лучше всего? В полной мере об этом можно судить, только имея представление о каком-то конкретном строительном случае. Однако, в любом случае есть некоторые особенности двух методов, справедливые для любой ситуации. Основываясь на них, мы дадим вам несколько советов.

Наиболее популярные сегодня техники соединения металлоконструкций – это сварная и болтовая. Есть также клёпка и пайка, но они используются далеко не так часто.

Сварное соединение

Неоспоримое преимущество сварного метода соединения – это герметичность шва, которая предохраняет конструкцию от попадания влаги между деталями. Сварка хороша тем, что, имея соответствующие навыки, вы можете прикрепить к основной конструкции детали совершенно любой формы и в самых разных положениях. Болтовое соединение такой вариативности не обеспечит, так как у него есть свои пространственные ограничения. И, наконец, сварное соединение – достаточно дешевый процесс.

Что касается недостатков сварки, здесь нужно сказать о том, что от сильного локального нагрева увеличивается подверженность коррозии, и металл может повести. Кроме того, сварочное соединение невозможно без наличия определенного инструментария: тут и сварочный аппарат, и кабели, и щиток, и надежный источник тока. И, что самое главное – соответствующий высокоразвитый навык.

Болтовое соединение

В чем состоит преимущество болтового соединения перед сварным? Прежде всего, это возможность разобрать конструкцию. Это особенно важно, когда мы говорим о соединении элементов водопровода или других конструкций, элементы в которых требуется регулярно заменять. Ведь для того, чтобы проникнуть в конструкцию, она должна легко разбираться – но при этом все же быть очень прочной. Болты это обеспечивают.

К недостаткам болтового соединения можно причислить геометрическую ограниченность. Соединяемые элементы должны идеально совпадать поверхностями, все углы должны быть ровными – иначе прочность крепежных отверстий обеспечить невозможно.

Что надежнее?

На самом деле, если все условия соблюдаются на сто процентов – сварка делается профессионально, а болты скрепляют геометрически правильные элементы – то прочность двух соединений получается почти равной. Особенно, если конструкция делается для исключительно бытовых целей и не будет в будущем подвержена особо сильным нагрузкам.

Выводы

В конце концов, выбор метода соединения вы все равно сделаете, исходя из целей металлоконструкции. Собираете конструкцию сложных форм из различного проката? Выбираем сварное соединение. Если хотите иметь возможность разобрать конструкцию, тогда болтовое соединение – идеальный вариант.

Статья носит ознакомительный характер.

Не забывайте консультироваться со специалистами.

Забор: сварка или болты?

Весна. Пора делать забор. Оснановился на конструкции из профнастила. Высота 2 метра.

Установлю через каждые 3 метра столбы из профильных труб (80Х40 или 80Х80 толщина стенки 3 или 4 мм). Столбы цементируются, возможно будет небольной ростверк.

С одной стороны сварка надежнее (хотя как варить), а болты могут «дышать». С другой стороны варить не умею, да и недешево возьмут, а с болтами (напримен М8) справлюсь самостоятельно.

Если у кого есть практический опыт прошу ответить. Заранее спасибо.

Амбразуры, амбразуры не забудь.

Да не заморачивайтесь, крепите на болты, гровер-шайбу или контргайку и болты задохнуться.

Или как вариант саморез с «головой» под ключ «на 10» и резиновой шайбой (так и продаются).

Только дырочку сначала просверлите чуть меньше толщины «тела» самореза (без витков)

2ed_dream Болты то-же на неизвлекаемость можно «зарядить»

2 ed_dreamЕсли «хорошим людям» будет очень надо, сварка не спасет.

Спасибо всем за ответы. Видно, что опыт работы ключем на 10 у многих есть 😉 да и с юмором все в порядке.

Думаю, дейсьвительно прикреплю прожилины к столбам на болты Ь8, только их придется заглубить, чтобы не выпирали из прожилин.

Саморез-сверло для такого профиля сгодицца

Холостяк написал :

Саморез-сверло для такого профиля сгодицца

А какой длинны должен быть такой саморез-сверло если лага будет 40×20? Надо насквозь две стенки им пробить или достаточно одной? Как купить правильные саморезы?

Karlson4ik

А 2 Вы и не пробьете

2Холостяк Я 35 мм пользовался, с шестигранной головкой. Держат намертво!

Дачник Я

Да можно и на 100 воткнуть. только в профлистах резьба ещё провернется,а в профиле сломацца саморез

Спасибо за советы! А как у такой конструкции обстоит дело с вороустойчивостью? Нет, я конечно понимаю, что если задумают, то. Просто смотрю, вот автор темы собирается клепать.

Извените что мои вопросы заставляют улыбаться, но так уж получается исходя из обширного опыта, что ничего нельзя доверять делать по найму, вот и приходится имея образование бухгалтера по совместительству становиться и электриком и механизатором и всем прочим

Сварка или резьба

Здраствуйте!

Сегодня решил провести статические испытания что бы проверить прочность резбового соеденения и сварки!

До этого я собирался делать на резбе расчеты показали что все выдержит но на всякий случай решил показать нашим прочнистам они сказали что это не очень удачная затея потому что у меня труба 12Х18Н10Т 30Х2 и я хотел резать резьбу М27.5Х1.5 т.е. стенка остается 1.25. Они сразу сказали что порвется по канавки для выхода резьбы! Посоветовали сделать на сварке на вскидку сказали что выдержит где-то 12-15т.

Я впал в ступор и решил проверить, отрезал кусок своей трубы L-70 и с одного конца нарезал резьбу с другова приварили аргоном заглушку из нержака и понес на стенд испытаний. Прикрепили, решили дать нагрузку равной рабочей т.е. 1200кг норма, ладно как при опресовки 2000кг опять норма.

Стали увеличивать до тех пор пока диограма не зафиксирует что деталь поплыла а поплыла она при нагрузке на заглышки 5000кг. Сняли нагрузку следов деформации не видно, ладно давим до разрыва при нагрузке 8100 ве было кончено! Разрыв пошел как иговорили по канавке!

А вот теперь вопрос как вы думаете как мне лучше делать варить или прикручивать.

Качественная сварка надежней, но резьба позволит тебе разобрать и залезть в резервуар. Решать тебе 😊

когда я стоял перед выбором сварка, резьба или винты, то выбрал 3-й вариант как более технологичный. Может конечно сверлить отверстия под 120 градусов без станка с делительной головкой неудобно, но на такой случай я сделал кондуктор. изначально внутренний диаметр был равен внутреннему диаметру трубы. после сверловки отверстий в корпусах клапанов кондуктор был расточен до внешнего диаметра трубы.

А если есть доступ к таким станкам, судя по доступу к испытательному стенду у вас такие станки должны быть, то сделать отверстия точно под 120 градусов труда большого не составит.

С уважением, Алексей Зайцев

Уважаемый,а в ноликах в цифрах о давлении ничего не перепутали?Точнее в количестве нулей?Потому как труба 30Х2 да еще и с 12Х18 н 10 т никак не может держать 5 тонн. на квадратный см.

Наверное там было 500 кг.см 2.

А лишний нолик появился от отмечания такого значимого события? 😀 😀

artemium

А лишний нолик появился от отмечания такого значимого события? 😀 😀

2 artemium

Насколько я понял они не опрессовывали водой, а растягивали за заглушки. Отсюда и такие цифры.

Volkodrak

Да именно так не опресовывали а растягивали! В заглушках сделал резьбу чтоб вкрутить шпильки на которых и производились испытания. Опресовывать буду после того как сделаю баллон уже договарился там стоит компрессор на 700 атм.

AlexZ

На трех шпильках мне тоже нравиться но я где то уже писал что я не смог сделать шток клапана диаметром 2мм и длиной 70мм его загнуло буквой Z как только я прикоснулся резцом. Хотел сделать из развертки но длины не хватило!! А изготовить отв. под 120* не вопрос хоть на фрезере в головке хоть на ЧПУ есть все! Если кто подскажет как сделать мне шток то я обезательно сделаю на шпильках!

С уважением Дима

Вот крепление за которые и тенули образец.

Volkodrak

Спосибо тебе огромное за помощь.

Как по ссылкам про резьбу так и про сайт Генадия каторый я уже давным давно скачал 😊

Я же ИЖ-60 переделать хочю. А если делать на шпильках то как у Эдуарда там собственно клапан вынесен вперед и это единствено правильное решение! Подругому не как не получается мяса не хватает для резьбы или получается сквозное отверстие что не есть хорошо! Меня остонавливает только шток если его готовым взять-спилить то все проблема решена!

Еще раз спосибо только здесь меня понимают остольные пальцем у виска крутят типо зачем тебе это ну чтож каждому свое!

Diman

Да, если на Иж-60 делать, то так конечно не получится.

Может можно увеличить диаметр перепускного отверстия и диаметр штока? Хотя про это ты наверно уже думал.

Все больше идей нет 😞 Извени что не смог помочь.

По поводу не боятся резьбы,я согласен.(В зависимости от ситуации)

А вот сварки БОЙТЕСЬ. И подумайте-разузнайте 10ть раз прежде чам варить там где будет давление.Но если есть возможность то избегайте сварки на резервуарах.Дело не в том что не надежно(оно будет надежней чем было)а в том, что хоть нимного но поведет метал.Я себе по глупости варил раньше.

Три раза на одни и теже грабли наступал пока не понял.

А по поводу «Каленые СТАЛЬНЫЕ болты в МЯГКИЙ дюраль » Почему бы и нет?!

Zvv абсолютно прав можно использовать обвкновенные шпильки-то есть стальные болты в тот же мягкий алюминий просто не надо сильно затягивать просто насадить и все.

Что я и делаю(правда я затягиваю)Но я меня тоже стальные бодты и очень мягкий сплав(вроде меди и латуни)разбирал и собирал раз 15 и ничего.

kanev

Zvv абсолютно прав можно использовать обвкновенные шпильки-то есть стальные болты в тот же мягкий алюминий просто не надо сильно затягивать просто насадить и все.

kanev

А вот сварки БОЙТЕСЬ. И подумайте-разузнайте 10ть раз прежде чам варить там где будет давление.

Diman

AlexZ

На трех шпильках мне тоже нравиться но я где то уже писал что я не смог сделать шток клапана диаметром 2мм и длиной 70мм его загнуло буквой Z как только я прикоснулся

Заглушки на внутр. шестигранниках тем хороши, что в случае чего разрушение будет в виде вытягивания дырок под заглушки вполть до выдвливания в них уплотнителей, что приведет не к взрыву а к мощному пшику 😊 Правда, это если материал трубы достаточно тягуч, т. е. вязок.

ты хоть топик мой читал,прежде чем отвечать. «Дело не в том что не надежно(оно будет надежней чем было)а в том, что хоть нимного но поведет метал.»

а по специальности я слесарь,а также станочник.А ВЫ?

Ну а резервуары варить, получается в институт бегать надо?

Спосибо всем ответившим!!

Начну со сварки возможность выполнить качественный шов есть, есть и возможность терм обработки с последующим дефектоскопическим иследованием! Но мне не нравиться что получается больше деталей а как извесно чем больше деталей тем больше проблем(на СО2 уже прошол).

К резьбе тоже есть претензии, у меня пролучается что внутренний диаметр резбы равен диаметру трубы, напрегает то что при закручивании резинка будет идти по резьбе и дойдет ли она целой хрен знает!!

А вот тут я прочитал пару интересных для меня вещей:

1. Что на шпильках заглушка не вылетает а просто сменает отверстия и в них выдавливает резинки а это Огромный плюс!!

Тем более что у меня нержак.

2. Про у велечение диамтра штока я уже думал но меня насторожило что останется ли возможность клапана к саморегуляции. Но если люди говорят что можно так что пожалуй этот вариант предпочтительней. Завтра иду переворачивать кладовую.

P.S.

Навернре я уже всех достал своими глупыми вопросами? ну извеняйте просто мне в свои 20 лет не все понятно, тем более что по специальности я станочник широкого профеля т.е. сделать без вопросов а разработать есть!

BaptisT

Ну и как вы себе это предстовляете??

И вобще получается слишком мнего деталей!!

У меня складывается впечетление что сделать с 0 проще чем из 60 это конечно не так но мароки меньше чем вптсыватся в готовую конструкию

2 Diman

Именно так и сказал Эдуард, сделав несколько КИТов.

Одно но!

Не у всех есть финансы на готовуюРСР.

Резьба против сварки

Сварные соединения в нашей стране традиционно считаются одним из самых надежных методов монтажа трубопроводов различного назначения. Веселый розовощекий сварщик, сидящий верхом на огромной трубе магистрального газопровода, во времена СССР был одним из образов «строителей коммунизма», символом развития промышленности и страны. А вот советского сантехника чаще изображали в юмористическом журнале «Крокодил» – с разводным ключом, красным носом и бутылкой «Столичной» в кармане. В самом деле, сверкающий огнями процесс сварки всегда достаточно зрелищен, а резьбовые соединения при всей их практичности совсем не так «романтичны».

Как бы то ни было, сегодня к резьбовым соединениям у отечественных специалистов порой замечается предвзятое отношение. Решение о выборе того или иного типа соединения зачастую принимается заказчиками и проектировщиками трубопроводов исходя не столько из объективных технических или экономических факторов, сколько в зависимости от субъективных предпочтений и личного опыта. Попробуем с помощью экспертов разобраться, когда сварка является единственно возможным вариантом и когда резьбовые соединения более предпочтительны.

«Выбор типа соединения зависит от многих факторов, в числе которых материал и диаметр труб, назначение трубопровода, особенности его прокладки по объекту, дополнительные ограничения по пожарной безопасности и еще множество других нюансов, – считает Николай Казанцев, главный инженер монтажно-строительной организации ООО «МСУ 4».

Так, существуют специфические задачи, для которых резьбовые соединения не считаются лучшим решением, например, если эксплуатация трубопроводов проходит при экстремальных давлениях, температурах или в коррозионно-активных средах.

«Мы работаем преимущественно с трубопроводами очень высокого давления и отдаем предпочтение сварочным соединениям труб, так как считаем их более стойкими, не подверженными коррозии, – делится своим опытом Евгений Мазур, инженер-технолог строительно-монтажной компании ЗАО «Кислородмонтаж». – Поскольку надежность каждого соединения имеет большое значение, мы пользуемся только техникой проверенных производителей, например, сварочными аппаратами Kemppi. На каждое сварочное соединение разрабатываются специальные технологические карты с подробной цепочкой выполнения действий по сварке». Однако многие специалисты сходятся во мнении, что при решении более ординарных задач предпочтительнее использовать именно резьбовое соединение.

«Резьба необходима там, где предусмотрено обслуживание или периодическая замена тех или иных компонентов системы. Классический пример – радиаторы и конвекторы в системе отопления. Здесь резьбовое соединение гораздо более оправданно и удобно, – говорит Михаил Сапрыгин, начальник участка строительной компании «Гарант». – В тех же случаях, когда к трубопроводу не предусмотрен доступ (подземная или канальная прокладка), и на магистральных трубопроводах большого диаметра однозначно доминируют сварные соединения».

Размер имеет значение?

Диаметр трубопровода, как выясняется, зачастую является одним из важнейших факторов выбора в пользу того или иного вида соединений. «В моей практике максимальный диаметр трубопроводов, для которых использовались резьбовые соединения, – 70×80 мм. В основном это системы пожаротушения и некоторые другие области», – сообщил Анатолий Асмолов, главный сварщик компании «Кислородмонтаж».

«Резьбовые соединения целесообразны при диаметре трубы до полутора дюймов (38 мм), если мы говорим о стальных трубопроводах, – утверждает эксперт компании General Heating. – Для полимерных труб этот диаметр может быть и больше. Но полностью отказаться от резьбовых соединений невозможно даже в случае монтажа труб из полипропилена – пусть 90% соединений будут сваренными, переходные фитинги для подключения оконечных приборов все равно будут на резьбе».

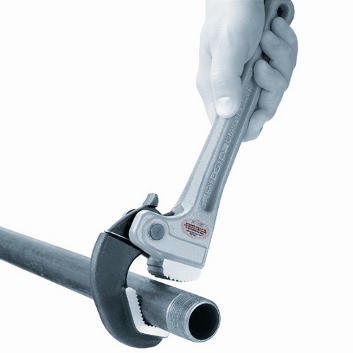

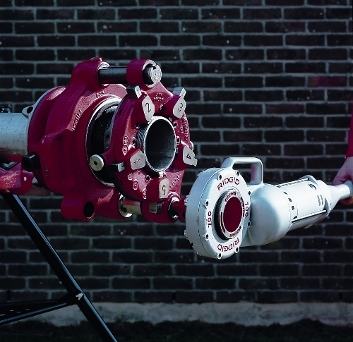

Рациональность применения резьбовых соединений на полимерных трубах большого диаметра подтвердил и Михаил Сапрыгин («Гарант»): «Мне встречались трубы из ПНД (полиэтилена низкого давления) диаметром 100 мм, соединяющиеся резьбовым способом. Однако для качественного соединения труб такого диаметра необходим безупречный инструмент, в частности ремешковые ключи».

Как полагает эксперт компании General Heating, проблема соединения труб большого диаметра на резьбе часто сопряжена с отсутствием необходимого оборудования, способного обеспечить соосное соединение без перекоса.

«Благодаря современному инструменту возможности применения резьбовых соединений значительно расширяются, – считает Андрей Макаров, директор российского подразделения компании RIDGID, ведущего мирового производителя профессионального инструмента для монтажа и эксплуатации трубопроводов. – Например, электрический клупп RIDGID 700 способен с помощью переходника и комплекта головок нарезать резьбу на трубах большого диаметра, вплоть до 4 дюймов (100 мм). Мы также выпускаем широкий спектр ключей (прямых, с самозахватом, цепных) для труб диаметром до 18 дюймов (457 мм). Благодаря надежности и эргономичности некоторым из них даже добавляют характеристику «легендарные». Есть также ремешковые ключи, предназначенные для удержания полированных и тонкостенных труб (до 7 дюймов). Захват обеспечивает нейлоновый ремень с полиуретановым покрытием. Такой ремень чрезвычайно бережно относится к поверхности захватываемой трубы, не оставляя следов и царапин, однако прочность захвата при этом не снижается».

Когда сварка нежелательна?

Следует принимать во внимание, что производство сварочных работ, в зависимости от того, какой именно тип сварки используется (газовая, электродуговая и т.п.), всегда потенциально опасно, так как сопряжено с риском возгораний, поражения рабочих электрическим током, отравления токсичными газами, повреждением глаз и кожных покровов человека.

Прежде всего во многих случаях нежелательно (или даже прямо запрещено правилами противопожарной безопасности) производить сварку внутри помещений, в окружении горючих конструкционных и отделочных материалов. Наличие открытого пламени, случайные искры или раскаленная окалина – все это может стать причиной возгорания. Нарушение правил проведения сварочных работ считается одной из самых частых причин пожаров на строящихся или реконструируемых объектах. Сообщения о таких происшествиях появляются в СМИ с пугающей регулярностью. Например, не далее как в начале февраля 2012 года из-за нарушений правил сварочных работ на территории аэропорта Тувы полностью выгорел ангар со стоящими в нем самолетами. Особенно уязвимы в этом отношении здания старой постройки, с деревянными перекрытиями, в которых могут проводиться работы по санации и реконструкции инженерных систем.

При монтаже в труднодоступных местах также далеко не всегда есть возможность «подлезть» к трубе сварочным электродом или газовой горелкой. К тому же бывают ситуации, когда к месту работ невозможно доставить сварочный трансформатор, баллон с газом или протянуть провода. Бывает, что на объекте, где идет монтаж трубопровода, нет электроэнергии.

Стоит затронуть и вопрос контроля качества монтажа трубопроводов. На промышленных объектах (например, в нефтехимической и нефтегазовой отраслях) для контроля качества сварных швов используются рентгеновские или ультразвуковые дефектоскопы – дорогие и сложные приборы, для управления которыми нужны операторы с высокой квалификацией. Для систем тепло- и водоснабжения или пожаротушения в жилых и коммерческих зданиях применение таких высокотехнологичных методов проблематично. Здесь чаще качество монтажа и наличие дефектов определяется только визуально и гидравлическими испытаниями (опрессовкой под повышенным давлением). Если в сварном шве обнаруживается течь, приходится спускать воду и варить заново, что увеличивает время, затраченное на монтаж. Причем нет гарантии, что это же или одно из многих других сварных соединений не потечет через день, неделю или месяц. А в случае применения резьбовых соединений достаточно всего лишь подтянуть соединение, не сбрасывая воду из системы.

Скорость и качество – есть нюансы?

Стоит упомянуть такой аспект, как скорость монтажа, который может иметь решающее значение при больших объемах работ и узких временных рамках. По мнению экспертов, при прочих равных условиях монтаж трубопроводов с помощью резьбовых соединений происходит по крайней мере вдвое быстрее, чем с помощью сварки.

Разумеется, это утверждение справедливо лишь при наличии высококвалифицированных монтажников, а также качественных и удобных инструментов для монтажа резьбовых соединений. «Сложившееся мнение о том, что резьбовые соединения не слишком надежны и трудоемки, корнями уходит в советское прошлое, когда качественного инструмента попросту не было. Неудобный и погнутый трубный ключ, тупые плашки для нарезания резьбы, засаленный ватник и тусклое подвальное помещение – вот антураж сантехников тех лет. Конечно, в таких условиях и с такой экипировкой о качестве и скорости монтажа резьбовых соединений не могло быть и речи. Однако с приходом на российский рынок инструментов авторитетных производителей с мировым именем ситуация кардинально изменилась», – заявляет Андрей Макаров (RIDGID). «Мы предпочитаем инструменты для монтажа резьбовых соединений от иностранных производителей – они надежнее, качественнее и удобнее, – утверждает Николай Казанцев (МСУ 4). – Для профессионалов пригоден только профессиональный инструмент и оборудование, а такие вещи не могут стоить дешево».

«Ахиллесова пята» резьбовых соединений – это необходимость уплотнения резьбы для исключения утечек. Только при качественном и герметичном долговечном уплотнении резьбовые соединения могут успешно конкурировать со сварными. Традиционно для уплотнений резьбовых соединений трубопроводов применялся натуральный материал – чесаный лен, в народе – «пакля». Еще не так давно его для большей герметичности смазывали масляной краской или олифой. Особенно обработка масляной краской рекомендовалась для труб горячего водоснабжения и отопления, так как это позволяет добиться лучшей герметичности, препятствует сползанию льна с резьбы при затяжке и предохраняет от коррозии.

«Сегодня мы по-прежнему используем для уплотнения резьбовых соединений лен, однако на смену масляным краскам пришли более удобные силиконовые герметики», – делится опытом Игорь Дикарев, специалист подмосковной строительной компании «Дачный Дом». Такой сплав традиционных и современных технологий герметизации, как оказалось, используют многие монтажники. «Лен, промазанный уплотнительной пастой Unipak, – самое лучшее уплотнение резьбового соединения труб, – считает Михаил Сапрыгин («Гарант»). – Лен оказывается практичнее и надежнее новомодных материалов типа ленты ФУМ». Впрочем, среди специалистов немало почитателей и современных уплотнительных материалов. «Лен как уплотнитель уходит в прошлое, – считает Юрий Ельчанинов («Вотеком»). – Мы в своей работе пользуемся нитью Tangit Unilock – она очень неплохо себя зарекомендовала».

В заключение стоит отметить, что технологии сегодняшнего дня предлагают немало вариантов соединения трубопроводов помимо резьбы и сварки. Медные трубы сращиваются с помощью пайки, полипропиленовые – с помощью сплавления (иногда этот процесс тоже называют сваркой, но он не имеет ничего общего с классической сваркой). Металлопластиковые трубы сочленяются с помощью цанговых зажимов, без применения какой-либо дополнительной аппаратуры. Кроме того, для систем пожаротушения, вентиляции и кондиционирования применяются муфтовые соединения, очень популярные на Западе и незаслуженно обойденные вниманием проектировщиков в нашей стране (во многом из-за малого распространения специального инструмента, например, желобонакатчиков). Однако старое доброе резьбовое соединение благодаря современному точному оборудованию и удобному качественному инструменту становится все более надежным, а привлекательность этого метода в глазах специалистов и монтажников только растет.