в какой части сварного шва наиболее высока концентрация напряжений и вероятность образования

Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень

БИЛЕТ № 11

ВОПРОС 1

Чем характеризуется процесс импульсно-дуговой сварки?

1. Процесс, в котором сварочный ток изменяется по определенному закону во времени

с постоянной или переменной частотой.

2. Процесс, в котором частота сварочного тока изменяется по заданному закону.

3. Процесс, при котором сварочный материал подается в сварочную ванну имульсами за счет специаль-ного привода

ВОПРОС 2

К какому классу сталей относятся сварочные проволоки Св-08А, Св-08АА, Св-08ГА, Св-10ГА?

ВОПРОС 3

Какие стали относятся к высокохромистым сталям?

1. 03Х16Н9М2, 08Х18Н10, 10Х18Н9.

2. 08Х13, 06Х12Н3Д, 1Х12В2МФ.

3. 10Х2М, 20ХМА, 10ХН1М.

ВОПРОС 4

Какая структурная составляющая сталей имеет максимальную твердость?

ВОПРОС 5

Какие условия охлаждения должны соблюдать для проведения нормализации стали?

1. Охлаждение вместе с печью.

2. Охлаждение на воздухе.

3. Принудительное охлаждение.

ВОПРОС 6

Какие химические соединения образуются в сварочной ванне при сварке низкоуглеродистых сталей в процессе взаимодействия жидкого металла с кислородом?

ВОПРОС 7

Какая зона в сварочной дуге называется анодным пятном?

1. Высокотемпературный участок дуги на отрицательном электроде.

2. Высокотемпературный участок дуги на положительном электроде.

3. Наиболее яркий участок в столбе дуги.

ВОПРОС 8

Какие сварочные источники питания применяют для ручной дуговой сварки или наплавки электродами с основным покрытием?

1. Сварочные трансформаторы.

2. Сварочные выпрямители, сварочные агрегаты.

3. Специализированные сварочные источники питания

ВОПРОС 9

Для чего служит трансформатор?

1. Для преобразования частоты переменного тока

2. Для преобразования напряжения электрической сети

3. Для преобразования напряжения электрической сети при постоянном токе.

ВОПРОС 10

Что проверяют при входном контроле сварочных материалов?

1. Сопроводительную документацию, упаковку, состояние и размеры материалов.

2. Выполняют контроль металла шва и наплавленного металла.

3. Все требования, указанные в п.п. 1 и 2.

ВОПРОС 11

Какие требования, предъявляемые к контролю сварочной проволоки сплошного сечения перед выдачей ее на производственный участок?

1. Каждая бухта проволоки должна быть проверена стилоскопированием на соответствие содержания основных легирующих элементов по ГОСТ 2246 или ТУ.

2. Контролю качества легированная проволока не подвергается, так как оно должно быть гарантирова-но заводской поставкой.

3. Каждая партия проволоки должна быть проверена стилоскопированием на соответствие ГОСТ 2246 или ТУ на основании контроля одной бухты.

ВОПРОС 12

Какой компонент вводится в покрытие качественных электродов в качестве газообразующего?

2. Фтористый кальций.

ВОПРОС 13

Какую задачу выполняет дроссель в источнике питания для сварки в защитных газах плавящимся электродом?

1. Увеличивает глубину проплавления

2. Снижает скорость нарастания и спада тока, предотвращает разбрызгивание металла

3. Облегчает зажигание дуги

ВОПРОС 14

В каких защитных газах возможно применение вольфрамовых электродов?

1. В инертных газах.

2. В углекислом газе.

3. В смесях углекислого газа с инертными газами.

ВОПРОС 15

Укажите, на каком токе и полярности рекомендуется выполнять ручную аргонодуговую сварку непла-вящимся электродом соединений трубопроводов и оборудования?

1. На постоянном токе обратной полярности.

2. На постоянном токе прямой полярности.

3. На переменном токе.

ВОПРОС 16

В какой цвет окрашивают баллоны с двуокисью углерода и с окраской баллонов с какими газами это совпадает?

1. Серый, с аргоном и гелием.

2. Коричневый, с гелием.

3. Черный, с азотом и сжатым воздухом.

ВОПРОС 17

Укажите наиболее возможную причину образования подрезов?

1. Высокая скорость сварки.

2. Недостаточная величина сварочного тока.

3. Большая длина дуги.

ВОПРОС 18

Что служит источником нагрева при электрошлаковой сварке?

1. Теплота, выделяющееся в ванне расплавленного флюса при прохождении через нее тока от электрода к изделию.

2. Теплота, выделяющееся в электрической дуге между электродом и изделием, защищенным слоем флюса.

3. Электрическая дуга между слоем расплавленного флюса и изделием.

ВОПРОС 19

Какова плотность ацетилена по отношению к плотности воздуха?

3. Плотности практически одинаковы.

ВОПРОС 20

Какое влияние оказывает избытка ацетилена в пламени на свойства стали?

1. Снижается пластичность и ударная вязкость.

2. Сталь разупрочняется.

3. Не оказывает воздействия по сравнению с обычным факелом пламени.

ВОПРОС 21

Какой способ стыковой электрической сварки целесообразно применять при соединении стержней существенно отличающихся по сечению?

1. Стыковая сварка сопротивлением.

2. Стыковая сварка оплавлением.

3. Применяют любой вид сварки.

ВОПРОС 22

Какое основное отличие дуговой сварки высокоуглеродистой стали от низко- и среднеуглеродистых сталей?

1. Сварка должна производиться с минимальным тепловложением.

2. Сварка должна производиться с обязательным предварительным и сопутствующим подогревом до 350-4000 С.

3. После сварке обязательная закалка с нормализацией.

ВОПРОС 23

Какой сварной шов обеспечивает наиболее высокое сопротивление усталостному разрушению?

ВОПРОС 24

В какой части сварного шва наиболее высока концентрация напряжений и вероятность образования уста-лостного разрушения?

2. В средней части шва.

3. По линии сплавления.

ВОПРОС 25

Какие свойства определяют при испытании металла сварных соединений на статическое растяжение?

1. Предел прочности, предел текучести, относительное удлинение и сужение.

2. Предел прочности или предельную нагрузку до разрушения образцов.

3. Предел прочности и предел текучести.

ВОПРОС 26

Как влияет высокое содержание серы и фосфора на свариваемость стали?

2. Повышает свариваемость при условии предварительного подогрева стали.

3. Способствует появлению трещин и ухудшает свариваемость стали.

ВОПРОС 27

Что называют включением в металл шва?

1. Округлая полость.

2. Полость в металле шва, заполненная шлаком или инородным металлом.

ВОПРОС 28

В каком порядке гасят резак при ацетилено-кислородной сварке (резке) при обратном ударе?

2. Закрывают вентиль кислорода на резаке, затем на баллоне или кислородопроводе, затем вентиль го-рючего на резаке и баллоне.

3. Закрывают подачу горючего, затем кислорода.

ВОПРОС 29

Какие меры безопасности принимают при подсоединении сварочного поста к многопостовому агрегату?

1. Работу выполняют в диэлектрических перчатках.

2. Агрегат отключают от электрической цепи.

3. Производят заземление сварочного поста.

ВОПРОС 30

Как определяется поправочный коэффициент нормы времени на выполнение шва в вертикальном положении?

1. Определяется нормативами.

2. Определяется по фактическим затратам.

3. Нормируется с учетом сложности металлоконструкции.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже

Сварные соединения — напряжения и деформации при сварке

При сварке плавлением из-за неравномерного нагрева сварной конструкции возникают напряжения и деформации.

Механическое напряжение представляет собой силу, отнесенную к площади поперечного сечения тела, к которому приложена эта сила:

Деформацией называется изменение размеров и формы тела под действием приложенных к нему сил.

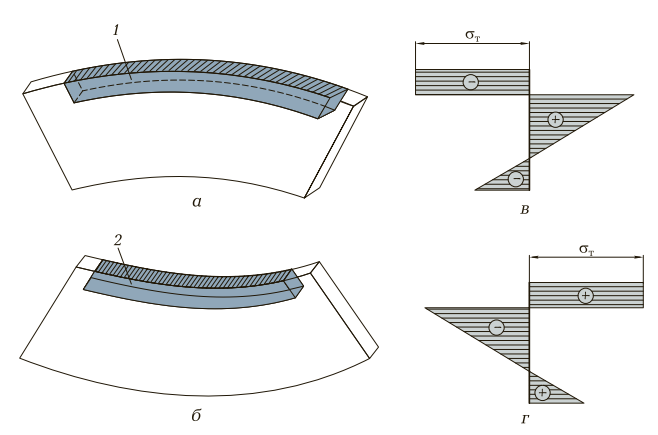

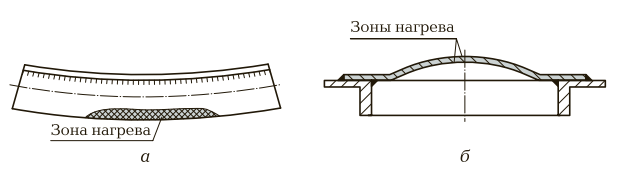

При сварке металл, нагретый до высокой температуры газовым пламенем, начинает расширяться, но расположенные за нагретым металлом холодные участки детали препятствуют его расширению. Под влиянием этих процессов в детали возникают внутренние напряжения (рис. 9).

Рис. 9. Деформации и напряжения, возникающие при нагреве и охлаждении кромки образца: а, в — деформации соответственно при нагреве и охлаждении верхней поверхности образца; б, г — распределение внутренних напряжений в сечениях, проведенных через осевую линию образцов соответственно при нагреве и охлаждении; 1 — нагретая зона; 2 — охлажденная поверхность; σт — предел текучести; «+» — растяжение; «-» — сжатие

Еще одной причиной возникновения напряжений и деформаций при сварке является усадка металла шва при переходе его из жидкого состояния в твердое.

Усадкой называется уменьшение объема металла при его остывании. Усадка металла шва вызывает продольные и поперечные деформации детали.

Степень деформации детали зависит от температуры нагрева и коэффициента линейного расширения металла. Чем выше коэффициент линейного расширения и температура нагрева, тем значительнее деформации. Очевидно, что конструкции из алюминиевых сплавов в наибольшей мере подвержены деформациям. Бесспорно и то, что при высокой тепловой мощности газового пламени вероятность возникновения деформаций конструкции больше.

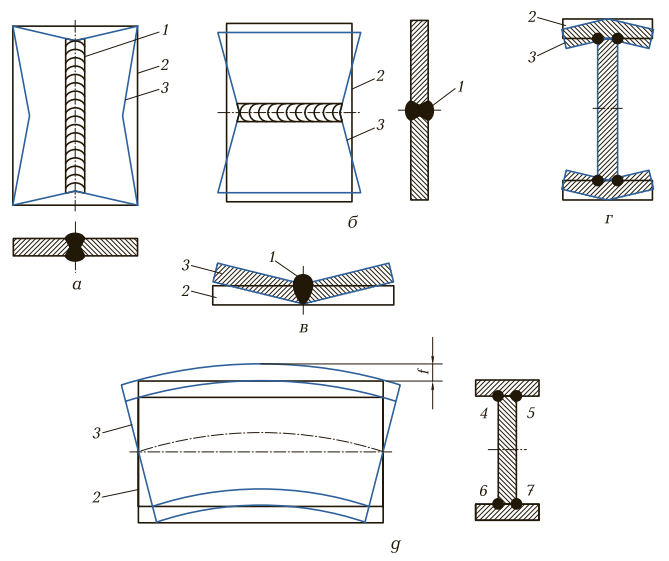

Форма детали, ее размеры и положение сварочных швов также влияют на ее деформацию при сварке. Сложная форма детали, наличие большого числа несимметричных швов и высокая жесткость конструкции определяют повышенные деформации и напряжения при сварке (рис. 10).

Остаточные напряжения, причиной появления которых является разница удельных объемов структур определенных участков сварного соединения, называются структурными остаточными напряжениями. В большинстве случаев они появляются совместно с температурными напряжениями. Например, при остывании легированных сталей образование мартенсита связано с резким увеличением их объема. Так как в этом случае объемные деформации происходят при низких температурах, т. е. когда металл находится в упругом состоянии, структурные превращения вызывают образование остаточных напряжений.

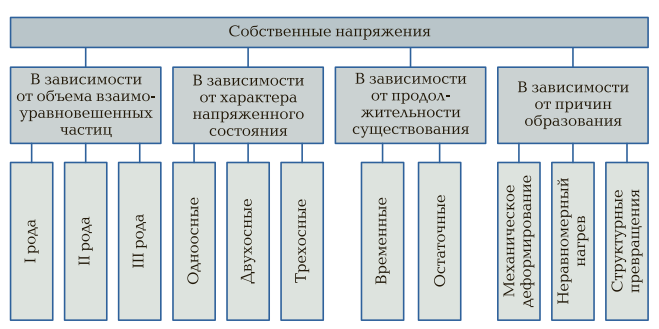

Напряжения, которые существуют в конструкции или элементе конструкции при отсутствии приложенных к ним поверхностных или объемных сил, называются собственными напряжениями (рис. 11).

Рис. 10. Виды сварочных деформаций: а, б — линейные; в, г — угловые; д — серповидная; 1 — сварной шов; 2, 3 — формы изделий соответственно до и после сварки; 4…7 — последовательность выполнения швов; f — стрела прогиба

Рис. 11. Классификация собственных напряжений

Возникают собственные напряжения вследствие различных видов деформаций металла, например появляющихся в результате изменения температуры, структурных превращений или под действием внешних сил.

В зависимости от объема взаимоуравновешенных частиц тела различают собственные напряжения I рода — уравновешиваемые в макрообъемах (в сварном соединении, сварном шве), II рода — уравновешиваемые в пределах зерен металла и III рода — уравновешиваемые в пределах кристаллической решетки.

По продолжительности существования различают собственные напряжения временные, т. е. существующие только в процессе сварки, и остаточные — сохраняющиеся устойчиво в течение длительного периода после сварки.

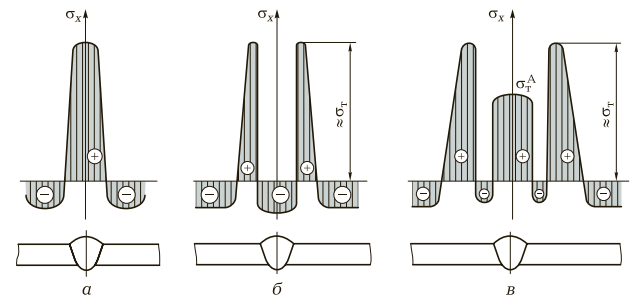

Распределение остаточных напряжений в сварных соединениях весьма разнообразно и трудно поддается регламентации и четкой классификации. Более или менее стабильный характер собственные остаточные напряжения имеют вдоль швов, и в первую очередь вдоль стыковых (рис. 12). В сварных швах большинства сплавов наиболее опасные растягивающие остаточные напряжения достигают значений пределов их текучести, а иногда и превышает эти значения.

Деформации конструкций, вызванные сваркой, подразделяют на общие — характерные для сварной конструкции в целом, и местные — образующиеся в пределах одной, нескольких деталей или на части одной из деталей конструкции. Наблюдаемые в сварных конструкциях общие и местные деформации вызываются необратимыми усадочными явлениями и пластическими деформациями, сопутствующими тепловому воздействию сварочной дуги, а также возникающими сварочными напряжениями. Деформации зависят от способа сварки, геометрических характеристик сечения, расположения сварного соединения в конструкции и техники его выполнения.

Различают деформации продольные и поперечные, изгиба, скручивания, потери устойчивости.

Продольные и поперечные деформации, образующиеся при выполнении всех типов швов и соединений, определяющиеся размерами свариваемых элементов по длине и ширине. Остаточные продольные деформации зависят от ширины и толщины свариваемых элементов, способа сварки, размеров швов и других факторов. Остаточные поперечные деформации в пластинах конечных размеров зависят от длины швов.

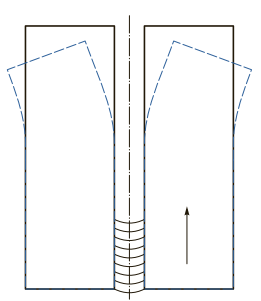

При выполнении стыковых соединений с зазором (рис. 13) в результате неравномерного нагрева по ширине свариваемые пластины изгибаются с раскрытием зазора. Остывание металла в зоне уже сваренного шва приводит к сближению и повороту пластин, стремящемуся закрыть зазор.

Деформации изгиба, появляющиеся при сварке листов, стержней и оболочек, являются следствием несимметричного расположения швов относительно центра тяжести сечения, неодновременного выполнения симметрично расположенных швов или неодновременного заполнения разделки кромок валиками сварного шва.

Рис. 12. Распределение собственных остаточных напряжений вдоль швов в поперечных сечениях сварных соединений различных материалов: а — низкоуглеродистая сталь, титановые сплавы; б — среднелегированная сталь; в — среднелегированная сталь со швом, выполненным аустенитными электродами; σт — предел текучести свариваемого материала; σА — предел текучести аустенитной стали

Рис. 13. Перемещение пластин, возникающее при сварке их встык с зазором

Неравномерные по толщине поперечные пластические деформации вызывают угловые перемещения свариваемых элементов (рис. 14).

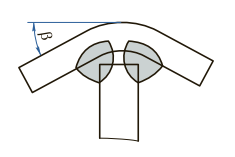

Деформация полки таврового соединения, называемая грибовидностью, тем больше, чем больше толщина полки и катет сварного шва (рис. 15).

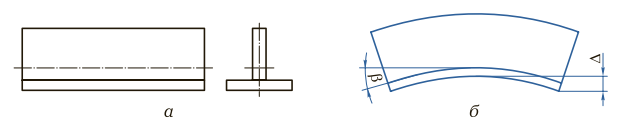

Характерными являются деформации при сварке балочных конструкций, например при выполнении продольного шва тавра (рис. 16). После окончания сварки в этом случае возникают укорочение балки и изгиб тавра.

Деформации скручивания образуются вследствие несимметричного расположения сварочных швов относительно центра изгиба стержней или неодновременного их наложения.

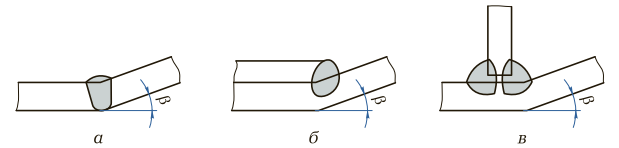

Рис. 14. Угловые перемещения, возникающие при выполнении сварных соединений: а — стыкового; б — нахлесточного; в — таврового

Рис. 15. Грибовидность, возникающая при выполнении таврового соединения

Деформации потери устойчивости вызываются сжимающими напряжениями, образующимися в процессе выполнения сварных соединений или после остывания конструкции. Особенно значительны такие деформации при сварке тонколистовых конструкций.

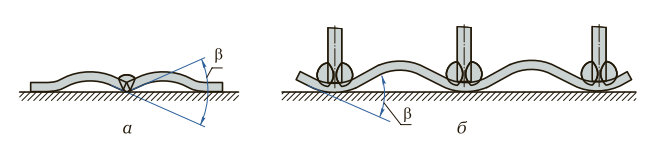

В сварных конструкциях могут возникать не только общие, но и местные деформации в виде выпучин и волн. Длинные и узкие листы, сваренные встык, под действием угловых деформаций и собственной массы получают волнистость (рис. 17), размеры которой определяются углом и толщиной свариваемых листов, характеризующей их массу. При приварке ребер к поясным листам возникают местные деформации — грибовидность. При этом кроме местных угловых деформаций возможно также образование выпучин и волнистости на поверхности листа.

Остаточные деформации, возникающие в результате перераспределения внутренних остаточных напряжений после сварки, называются вторичными. Перераспределение внутренних остаточных напряжений может произойти при первом нагружении сварной конструкции, а также при механической, термической или газопламенной обработке сварных изделий. Остаточные сварочные напряжения, перемещения и деформации могут существенно снизить прочность конструкции, исказить ее форму и размеры, ухудшить внешний вид, снизить технологическую прочность сварного соединения, что в результате приведет к возникновению горячих или холодных трещин.

Рис. 16. Деформация тавровой балки при сварке: а — балка до сварки; б — балка после сварки; β — угол прогиба; ∆ — прогиб

Рис. 17. Деформации, возникающие при сварке тонколистовых полотнищ (а) и приварке ребер к листу (б)

При определенных условиях возможно снижение статической прочности или потери устойчивости сварной конструкции, что, в свою очередь, также может привести к ее разрушению. Для конструкций, работающих в агрессивной среде, при наличии растягивающих остаточных напряжений возникает вероятность появления коррозионного растрескивания или усиления коррозионных процессов.

На стадиях проектирования, изготовления и монтажа сварных конструкций необходимо принимать меры по уменьшению влияния сварочных напряжений и деформаций. Необходимо уменьшать объем наплавленного металла и тепловложение в сварной шов. Сварные швы следует располагать симметрично друг другу и по возможности не допускать их пересечения.

Ограничить деформации в сварных конструкциях можно и следующими технологическими приемами: выполнять сварку с закреплением изделий в стендах или специальных приспособлениях, использовать рациональную последовательность сварочных (сварка обратноступенчатым швом и др.) и сборочно-сварочных операций (уравновешивание деформаций нагружением элементов детали).

Необходимо создавать упругие или пластические деформации, обратные по знаку сварочным деформациям (обратный выгиб, предварительное растяжение элементов перед сваркой и др.). Эффективно использование усиленного охлаждения сварного соединения (медных подкладок, водяного охлаждения и др.) и пластического деформирования металла в зоне шва в процессе сварки (проковка, прокатка роликом, обжатие точек при контактной сварке и др.).

Лучше использовать способы сварки, обеспечивающие высокую концентрацию теплоты, а также применять двухстороннюю сварку и Х-образную разделку кромок, уменьшать погонную энергию и площади поперечных сечений швов, стремиться располагать швы симметрично по отношению к центру тяжести изделия.

Напряжения можно снимать термической обработкой конструкции после сварки. Остаточные деформации можно устранять механической правкой конструкции в холодном состоянии (изгибом, вальцовкой, растяжением, прокаткой роликами, проковкой и т. д.) и термической правкой ее посредством местного нагрева.

Для уменьшения деформаций необходимо правильно выбирать режим сварки. При сборке конструкции под сварку следует выдерживать постоянным зазор по всей длине кромок, накладывать минимальное число прихваток, соблюдать принятую технологию сварки и технику выполнения швов, использовать способы компенсации деформаций, основанные на определенной очередности наложения швов, а также способ обратных деформаций, заключающийся в придании детали перед сваркой изгиба в направлении, противоположном ожидаемой деформации. Уменьшение деформаций обеспечивает и жесткое закрепление свариваемых деталей в специальных приспособлениях — кондукторах.

Снизить влияние поперечной усадки при сварке можно выставлением неравномерного зазора, т. е. в начале сварного шва зазор выставляется уже, а в конце шва — шире. Необходимое расширение зазора определяется многими факторами: протяженностью свариваемого стыка, толщиной свариваемых деталей, скоростью сварки и т. п. Со временем к сварщику приходят опыт и умение правильно устанавливать требуемое расширение.

При сварке деталей большой толщины (более 6 мм) со скошенными кромками происходит подъем незакрепленных боковых краев деталей, т. е. возникает угловая деформация, поскольку разделка в лицевой части пластин имеет бо́льшую ширину, чем в корневой части, а следовательно, наплавленного металла, дающего большую усадку в лицевой части, больше.

Угловые деформации определяются следующими факторами:

Для предотвращения угловой деформации стыковое соединение со скосом кромок при сборке устанавливают с предварительным их расхождением, соответствующим предполагаемой деформации. В результате после сварки и проявления угловой деформации кромки свариваемых деталей оказываются в одной плоскости. Однако подобный способ предотвращения деформации свариваемых соединений не всегда применим, поэтому чаще используются различные фиксирующие приспособления.

При выполнении угловых и тавровых соединений часто происходит отклонение привариваемой детали в сторону, с которой производится сварка. Причем, как и в рассмотренных ранее случаях, эффект от усадки металла сварного шва тем больше, чем больше его размеры и чем большее число проходов производилось при выполнении этого соединения. Устраняют такую деформацию либо предварительным наклоном привариваемой детали, либо применением цепного прерывистого или шахматного прерывистого шва. Если характер производимых работ требует выполнения непрерывного шва, то незаваренные участки следует заваривать в аналогичной последовательности.

В общем случае усадку и деформацию, возникающие в результате сварки нетермообрабатываемых изделий, можно свести к минимуму применением следующих технических и технологических приемов:

Значительного снижения сварочных деформаций конструкций можно добиться с помощью широкого использования мощных прихваток, интенсивного манипулирования электродом, а также одновременного выполнения сварки на всех стыках вместо последовательной сварки секции за секцией.

Эффективно применение термообработки, включающей в себя предварительный подогрев и послесварочный отпуск. В некоторых случаях рекомендуется проковка шва.

При термомеханической правке производится равномерный нагрев детали по всему деформированному сечению с последующей правкой его внешней силой. Нагревается деталь газовыми горелками до температуры отжига (750 … 800 °С).

В ряде случаев при выполнении правки (рихтовки) панели существует возможность значительного уменьшения объема работы за счет использования методов локального теплового воздействия на обработанный участок.

Как правило, в зоне деформации панельной детали металл растягивается. При этом деформация может быть упругой или пластичной. До определенной нагрузки металл «помнит» свою первоначальную форму и после снятия нагрузки возвращается в исходное состояние (упругая деформация).

После превышения предела упругости деформация металла становится необратимой. Общий объем металла в зоне деформации измениться не может, следовательно, толщина листа становится меньше, а его площадь — больше. Появившийся «лишний» металл необходимо удалить.

Вернуть растянутый участок в первоначальное состояние, т. е. как бы сжать его, приложив минимальную силу, можно правильным сочетанием нагрева и охлаждения. При этом необходимо учитывать следующие основные особенности способа тепловой рихтовки:

Комбинация механической рихтовки и тепловой обжимки необходима, когда деформированная поверхность сильно растянута и имеется значительный «избыток» металла. В этом случае рекомендуется обычной рихтовкой «согнать» избыток металла в один или несколько куполообразных выступов. Затем каждый купол правят отдельно посредством нагрева и при необходимости последующего резкого охлаждения. Таким образом удается устранить довольно большие деформации панельных элементов.

При термической правке локальным нагревом стремятся вызвать усадку деформированных участков конструкции, чтобы устранить нежелательные перемещения, возникшие после сварки. Например, изогнутые сварные тавровые балки (рис. 18, а) нагревают со стороны выпуклой растянутой стороны, а тонкие листы, потерявшие устойчивость (рис. 18, б), нагревают в зените хлопуна.

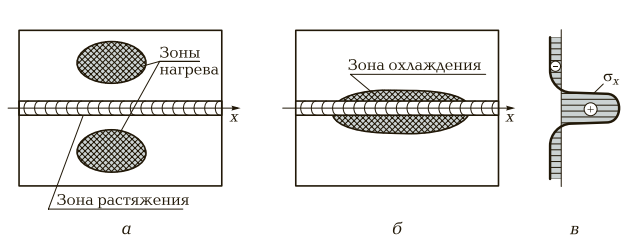

Создание дополнительных областей нагрева или охлаждения широко используется для перераспределения остаточных напряжений. Нагревая металл вблизи зоны с растягивающими напряжениями (рис. 19, а), вызывают расширение нагретого металла. Поскольку зона с растягивающими сварочными напряжениями, расположенная между зонами нагрева, остается при этом холодной и сопротивляется расширению соседних нагреваемых участков, в ней возникают дополнительные растягивающие напряжения, которые суммируются с остаточными напряжениями и вызывают пластические деформации металла.

Рис. 18. Схемы расположения зон нагрева при термической правке изделий балочного типа (а) и листовых (б)

Рис. 19. Схемы расположения зон нагрева (а) и зоны охлаждения (б) при обработке соединений в целях уменьшения продольных растягивающих напряжений σх (в)

Если же зону остаточных растягивающих напряжений охлаждать (рис. 19, б), то она, сокращаясь и встречая при этом сопротивление со стороны соседних неохлажденных участков, будет испытывать дополнительные растягивающие напряжения и, как следствие, — пластические деформации растяжения (рис. 19, в).