в каком году нашли железо

Какова история железа? Время железных криц и первой стали

Увы, секретность удержать не удалось. И способ производства руды, и способ производства железа стали доступны соседям. Государство Хеттов пало, а технология стала распространяться в мире.

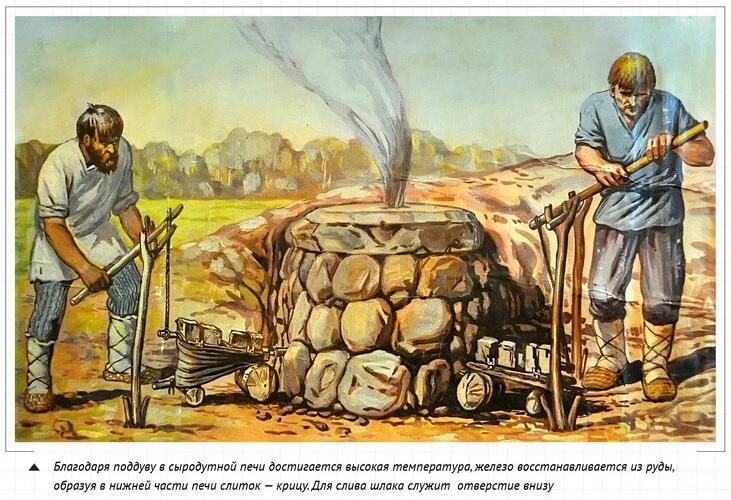

Секрет получения железа — в том, что для этого необходима очень высокая температура, более 1000 градусов, недостижимая на открытом огне. Для получения из руды железа смесь руды и угля помещали в печь, а после розжига начинали мехами нагонять в нижнюю часть печи воздух. От этого горение усиливалось, температура повышалась, в руде начинался процесс восстановления железа из окиси, а после выгорания угля на дне печи образовывалась крица железа, комок «почти железа», пористая масса из железа, шлаков и остатков угля.

Эту крицу немедленно проковывали, пока она еще очень горячая. Механическим воздействием от железа отделяли шлак и уголь. Так получалась заготовка для будущих мечей, топоров, броней, железного инструмента.

Фото: Источник

В этом процессе очень многое зависело от умения кузнеца, от его мастерства и знаний, в каких пропорциях смешивать именно эту руду и уголь, сколько времени вести плавку и когда ее заканчивать, знать течение процесса, не имея возможности заглянуть внутрь.

Дело в том, что по содержанию углерода в железе различают:

1. Собственно железо, когда в нем углерода менее 0.3%, этот сплав относительно мягок, пластичен и тугоплавок (очень хороший материал для гвоздей).

2. Когда в сплаве от 0.3% до 2.1%, его называют сталью, она пластична и тверда. Сталь можно закалить, сделав очень твердой и немного более хрупкой.

Вначале сыродутные печи были одноразовые, их ломали, чтобы вынуть крицу. Потом в печи стали выламывать кусок в основании нижней ее части, чтобы вынуть крицу, а саму печь после охлаждения через отверстие снова заполняли смесью руды и угля, отверстие заделывали — и печь снова была готова к работе.

А железо после этого раскаляли в горне и ковали из него нужные «хитрые изделия железа», как старик Гомер написал.

Опытным путем было установлено, что если железную заготовку, скажем, для меча, долго прокаливать в угле, то простое железо становится сталью, становится прочнее и поддается закалке. Стальной закаленный меч намного лучше даже просто железного меча. Процесс назвали цементацией железа.

Опять-таки опытным путем кузнецы узнали, что если сложить вместе несколько тонких полосок простого железа и стали, ковкой сварить их вместе, а потом прокованную полосу раскалить, проковать, чтобы стала уже — сложить вдвое, и снова проковать… И так много-много раз — в результате выходил булат.

Фото: Источник

Тот самый булат, который, не зная секрета, пытались повторить химическим путем, добавляя в железо то или иное вещество.

Прошла тысяча лет, а сыродутные печи изменились совсем чуть-чуть. Прошла еще тысяча лет, а изменения все не спешили появиться. Большой прогресс был сделан в ковке, а плавка железа изменилась очень мало. Казалось, люди довольны тем, что они имеют. Время шло, изменений не было.

Только в конце второго тысячелетия нашей эры в технологии плавления железа наметился серьезный прогресс. Накапливался он постепенно и незаметно.

Сначала домницы стали побольше и повыше, с более высокой трубой для более сильной тяги. Затем у них появились дверцы для того, чтобы, не разрушая печь, можно было вынуть крицу. Печи становились все больше, огонь все жарче, и все больше на выходе оказывалось вместо железа или стали — хрупкого чугуна. Чугун шел на ядра для пушек, на что-то еще, но людям нужна была сталь!

В конце концов, появилась технология переделки чугуна в сталь. В специальных устройствах через жидкий чугун прокачивали воздух. Чугун кипел, чугун горел — и в этом процессе из железа выгорал углерод, а чугун становился сталью.

Фото: Depositphotos

Как только появился способ переделать чугун в сталь, так выплавка железа стала производством чугуна. В огромных доменных печах шел непрерывный процесс плавки чугуна, в печь закидывали уголь и руду, внутри бушевало пламя, руда плавилась и становилась чугуном. Время от времени внизу открывали отверстие — и жидкий чугун вытекал в огромный ковш, ковш перевозили в конвертер, где через него начинали пропускать воздух. Через некоторое время полученную сталь сливали из печи, превращая ее в заготовки для дальнейшей обработки, а в домне уже был готов новый чугун для превращения в сталь.

Процесс стал непрерывным. Производство стали выросло во много раз. Но и потребление подешевевшей стали тоже возросло. Лишней стали в мире не появилось, все оказалось к месту.

Но и сталь, как оказалось, тоже можно сильно улучшить. Достаточно ее легировать…

В каком году нашли железо

В древности и в средние века семь известных тогда металлов сопоставляли с семью планетами, что символизировало связь между металлами и небесными телами и небесное происхождение металлов. Такое сопоставление стало обычным более 2000 лет назад и постоянно встречается в литературе вплоть до XIX в. Во II в. н. э. железо сопоставлялось с Меркурием и называлось меркурием, но позднее его стали сопоставлять с Марсом и называть марс (Mars), что, в частности, подчеркивало внешнее сходство красноватой окраски Марса с красными железными рудами.

Ставшее международным, латинское название Ferrum принято у романских народов. Оно, вероятно, связано с греколатинским fars (быть твердым), которое происходит от санскритского bhars (твердеть). Возможно сопоставление и с ferreus, означающим у древних писателей «нечувствительный, непреклонный, крепкий, твердый, тяжкий», а также с ferre (носить). Алхимики наряду с Ferrum ynoтребляли и многие другие названия, например Iris, Sarsar, Phaulec,Mineraи др.

Сервер создается при поддержке Российского фонда фундаментальных исследований

Не разрешается копирование материалов и размещение на других Web-сайтах

Вебдизайн: Copyright (C) И. Миняйлова и В. Миняйлов

Copyright (C) Химический факультет МГУ

Написать письмо редактору

Железо

Согласно историческим фактам племена, проживавшие на территории современной Армении, уже в начале третьего тысячелетия до нашей эры умели получать железо. В Египте и Древней Греции железо получали во втором, а в Китае — в середине 1-го тысячелетия до н. э. Небольшие запасы у этих государств таких самородных металлов, как медь и олово, послужили толчком для поиска новых металлов. А в Америке, богатой крупнейшими залежами меди, железо начали добывать лишь с приходом на континент европейцев. Африканские племена, напротив, сразу шагнули в Железный век, минуя Медный.

Важным шагом на пути получения железа явилось изобретение горна, который был обложен внутри огнеупорными материалами, а сверху был открыт.

Использовать железо в чистом виде было сложно из-за его мягкости, практическое значение получил сплав железа с углеродом. Если в железе содержалось до 1,7% углерода, получалась сталь, а железо приобретало способность к закалке. Вначале инструмент нагревали докрасна, а потом опускали в воду, после этого он становился очень твердым с отличными режущими качествами. Очень скоро железо, как одно из наиболее доступных и дешевых материалов, проникло во все сферы человеческой деятельности и сделало огромный переворот в истории развития человечества.

Железо — металл войны, труда, искусства

Железо — один из наиболее распространенных элементов: земная кора содержит около 5% железа. Однако лишь сороковая часть этих запасов сконцентрирована в виде месторождений, пригодных для разработки. Основные рудные минералы железа — магнетит, гематит, бурый железняк и сидерит. Само слово «железо» произошло, как полагают одни ученые, от санскритского «джальжа» — металл, руда. Другие считают, что в основе русского названия лежит другой санскритский корень — «жель», означающий «блестеть», «пылать».

Метеоритное железо

Первое железо, попавшее в руки человека, было не земного, а космического происхождения: железо входило в состав метеоритов, падающих на Землю. Поэтому шумеры называли его «небесной медью», а древние копты — «небесным камнем». В эпоху первых династий Ур в Месопотамии железо именовали ан-бар (небесное железо). Египтяне всегда изображали железные предметы синими — цвета неба. В папирусе Эберса (ранее 1500 г. до н. э.) о нем говорится как о металле небесного изготовления.

Самый крупный железный метеорит был найден в 1920 г. в юго-западной части Африки. Это метеорит «Гоба», весящий 60 т.

О том, что древние люди пользовались вначале именно железом метеоритного происхождения, свидетельствуют распространенные у некоторых народов мифы о богах, сбросивших с неба железные предметы и орудия, — плуги, топоры. Метеоритное железо подвергается ковке в холодном состоянии, поэтому люди начали изготавливать из него простейшие орудия. Метеоритное железо обрабатывали так же, как и медь. При холодной ковке оно приобретает нужную форму и одновременно становится прочнее и тверже, а отжиг в огне снова делает кованый металл мягким.

«Сыродутное» железо

Несмотря на повсеместное использование железа на земле после бронзового века, способ получения его непосредственно из руды не менялся на протяжении 3000 лет, до тех пор, пока в Европе в XIII в. не изобрели доменную печь. Способ этот назывался «сыродутным», так как «сырую» болотную или луговую руду закладывали в обмазанную глиной яму вместе с древесным углем, а затем через отверстие в нижней части ямы дули ручными, а позднее механическими мехами. В результате этого, окись железа превращалась в металл, а пустая порода стекала вниз, а на самом дне печи скапливались зерна железа, которые, слипаясь, образовывали «крицу», то есть рыхлую губчатую массу, пропитанную шлаками. Раскаленную добела крицу вынимали, быстро проковывали, отжимая из нее шлак, и сваривали в монолитный кусок железа лепешкообразной формы.

Само по себе кричное железо являлось сплавом с углеродом, процентное содержание которого не превышало сотых долей. В наше время название железоуглеродистого сплава зависит от пропорций углерода к металлу: если в железе до 2 % углерода, то оно называется сталью. Стоит отметить, что если углерода меньше 0,25 %, то сплав носит название мягкой стали (малоуглеродистой), а по старой терминологии именно она называлась железом. Когда углерода более 2 %, то железный сплав называют чугуном.

Загадка древней колонны

В Дели стоит знаменитая Кутубская колонна весом около 6,5 т, ее высота 7,5 м, диаметр 42 см у основания и до 30 см у верха. Изготовлена она почти из чистого железа (99,72%), чем и объясняется ее долголетие. До сих пор на ней не обнаружено ржавчины. Колонна была воздвигнута в 415 г. в честь царя Чандрагупты II. По народному поверью, у того, кто прислонится к колонне спиной и сведет за ней руки, исполнится заветное желание.

Как же смогли древние металлурги изготовить эту чудную колонну, перед которой бессильно время? Древняя Индия издавна славилась искусством своих металлургов. О выплавке железа в Индии говорится в Ригведах — священных книгах, относящихся примерно к XIII-XII вв. до н. э. Таким образом, ко времени создания колонны металлургия Индии имела, по крайней мере, полуторатысячелетнюю историю, и железо уже стало применяться для изготовления плугов.

По вопросу о способе изготовления замечательной колонны до сих пор нет единого мнения. Некоторые авторы считают, что колонна изготовлена методом сварки отдельных криц массой по 36 кг и последующей их ковкой. По мнению других специалистов, древние металлурги для получения чистого железа растирали губку сварочного железа в порошок и просеивали его. А потом полученный чистый порошок железа нагревали до красного каления и под ударами молота его частицы слипались в одно целое — сейчас это называется методом порошковой металлургии.

Непревзойденный в литье

При доменном процессе получаются три вида чугуна:

Литье из серого литейного чугуна хорошо работает на сжатие, в два раза слабее на изгиб и в три-четыре раза хуже на растяжение, — эти свойства необходимо учитывать при проектировании художественных изделий, предназначенных под отливку. Серый чугун, благодаря своей высокой коррозийной стойкости, чрезвычайно широко применяется в изготовлении изделий экстерьерного характера: парковых декоративных скульптур, ваз и фонтанов, садовых оград, ворот, надгробных плит и решеток. А долговечность и прочность на истирание делают его незаменимым материалом для ступеней и ограждений лестниц.

Наконец, исключительно высокие литейные свойства позволяют отливать тончайшие ажурные предметы с красивым черно-коричневым цветом. Превосходно получаются из чугуна и мелкие бытовые предметы: пепельницы, дверные ручки, туалетные принадлежности и даже цепочки для часов.

Во кузнице

Сталь — самый распространенный сплав из «семейства» железоуглеродистых. С глубокой древности кузнецы научились получать из железной руды не только мягкое железо, но и высокоуглеродистую сталь. В Древней Руси, например, она вместе с железом шла на изготовление сложноузорчатых сварных клинков мечей, кинжалов и ножей. Технология производства данных видов изделий была невероятно сложной и трудоемкой. Не случайно древнерусские кузнецы почитались как особое привилегированное сословие. А в раннюю языческую эпоху их считали самыми могучими, мудрыми и незаменимыми людьми, ибо сам бог грома и молнии Перун был их покровителем и советчиком.

В древнерусских письменных источниках сталь именуют специальными терминами: «Оцел», «Харолуг» и «Уклад». Говоря о железе и стали, невозможно не упомянуть об еще раз об Индии. Из записей одного арабского географа XII в. можно узнать, что в то время Индия славилась производством железа и стали. Оказывается, сталь эта служила непосредственным сырьем для получения из нее тех сортов булата, которые впоследствии использовали кузнецы Персии, Сирии, и Египта при изготовлении клинков мечей и сабель. И получается, что родиной дамасской стали являлся отнюдь не Дамаск, а Индия.

Металл драгоценнее золота

На Ближнем Востоке и в Китае железо было известно уже за 2400 лет до н. э., а в Египте еще раньше. В Центральной Европе ранний железный век приходится примерно на 1000-450 гг до н. э. Эту эпоху называют гольштаттской по названию города в Австрии, в окрестностях которого археологи нашли много железных предметов.

Одними из первых железо из руды стали получать халибры — легендарный народ, живший в Закавказье около 1500 г. до н. э. В сыродутных горнах железную руду восстанавливали древесным углем и получали ковкое, так называемое кричное железо. В древности у некоторых народов железо ценилось дороже золота. Лишь представители знати могли украшать себя изделиями из железа, причем нередко в золотой оправе.

В Древнем Риме из железа изготавливали даже обручальные кольца. Дошедшие до нас документы рассказывают, что один из египетских фараонов обратился к царю хеттов с просьбой прислать ему железо в обмен на любое количество золота. В египетских гробницах, наряду с другими ценностями, было найдено ожерелье, в котором железные бусы чередовались с золотыми.

Разноцветный металл с узором

Нет ничего необычного в том, что любой из известных нам металлов, подвергаясь какой-либо обработке, может менять цвет. «Палитра» того или иного металла зависит и от степени нагрева, и от самой обработки, и от химических свойств. Но невозможно представить голубое золото или красное серебро. Напротив, железо, а соответственно сталь и чугун во всех своих «ипостасях», имеет несравнимую ни с каким другим металлом цветовую растяжку.

В холодном состоянии оно может быть серым, черным, почти белым, голубым, и синим, золотистым и красноватым. Более того, железо является единственным металлом, который может сам себя украшать декоративным орнаментом, проступающим как бы изнутри. Варианты этого фактурного орнамента бесконечны, и их нельзя причислить ни к одному из общеизвестных, так как этот рисунок рождается самим металлом.

Другие статьи по сходной тематике

Основные понятия о токарной обработке и токарных станках.

Стали марок AISI 409, 430, 439 — аналоги отечественных марок 08×13, 12×17 и 08×17Т

Гидравлические гильотинные ножницы, гильотинные ножницы с ЧПУ для раскроя и обработки листовых материалов.

Правила нанесения обозначений шероховатости поверхностей на чертежах

Железо история открытия элемента

ЖЕЛЕЗО ИСТОРИЯ

Он приводит такую пропорцию: 1:160 : 1280 : 6400. Это соотношение стоимостей меди, серебра, золота и железа у древних хеттов. Как свидетельствует в «Одиссее» Гомер, победителя игр, устроенных Ахиллесом, награждали куском золота и куском железа.

Железо было в равной степени необходимо и воину, и пахарю, а практическая потребность, как известно,— лучший двигатель производства и технического прогресса.

Термин «железный век» введен в науку в середине XIX в. датским археологом К. Ю. Томсеном. «Официальные» границы этого периода человеческой истории: от IX—VII вв. до н. э. когда у многих народов и племен Европы и Азии начала развиваться металлургия железа, и до времени возникновения у этих племен классового общества и государства. Но если эпохи называть по главному материалу орудий труда, то, очевидно, железный век продолжается и сегодня.

Как получали железо наши далекие предки? Сначала так называемым сыродутным методом. Сыродутные печи устраивали прямо на земле, обычно на склонах оврагов и канав. Они имели вид трубы. Эту трубу заполняли древесным углем и железной рудой. Уголь зажигали, и ветер, дувший в склон оврага, поддерживал горение угля.

Железная руда восстанавливалась, и получалась мягкая крица —железо с включениями шлака. Такое железо называют сварочным; в нем содержалось немного углерода и примесей, перешедших из руды. Крицу ковали, куски шлака отваливались, и под молотом оставалось железо, пронизанное шлаковыми нитями. Из него отковывали различные орудия.

Век сварочного железа был долгим, однако людям древности и раннего средневековья было знакомо и другое железо. Знаменитую дамасскую сталь (или булат) делали на Востоке еще во времена Аристотеля (IV в. до н. э.). Но технология ее производства, так же как процесс изготовления булатных клинков, много веков держалась в секрете.

От домницы к домне

Сыродутный процесс во многом зависел от погоды: нужно было, чтобы ветер обязательно задувал в «трубу». Стремление избавиться от капризов погоды привело к созданию мехов, которыми раздували огонь в сыродутном горне. С появлением мехов отпала надобность устраивать сыродутные горны на склонах. Появились печи нового типа — так называемые волчьи ямы, которые выкапывали в земле, и домницы, которые возвышались над землей. Их делали из камней, скрепленных глиной. В отверстие у основания домницы вставляли трубку мехов и начинали раздувать печь. Уголь сгорал, а в горне печи оставалась уже знакомая нам крица.

Обычно, чтобы вытащить ее наружу, выламывали несколько камней в нижней части печи. Затем их опять закладывали на место, заполняли печь углем и рудой, и все начиналось сначала.

Само слово «домница» происходит от славянского слова «дмути», что означает «дуть». От этого же слова происходят слова «надменный» (надутый) и «дым». По-английски доменная печь называется, как и по-русски, дутьевой — blast furnace. А во французском и немецком языках эти печи получили название высоких (Hochofen по-немецки и haut fourneau по-французски).

Домницы становились все больше. Увеличивалась производительность мехов; уголь горел все жарче, и железо насыщалось углеродом.

При извлечении крицы из печи выливался и расплавленный чугун — железо, содержащее более 2% углерода и плавящееся при более низких температурах. В твердом виде чугун нельзя ковать, он разлетается на куски от одного удара молотом. Поэтому чугун, как и шлак, считался вначале отходом производства. Англичане даже назвали его «свинским железом» — pig iron. Только потом металлурги сообразили, что жидкий чугун можно заливать в формы и получать из него различные изделия, например пушечные ядра.

К XIV—XV вв. доменные печи, производившие чугун, срочно вошли в промышленность. Высота их достигала 3 м и более, они выплавляли литейный чугун, из которого лили уже не только ядра, но и сами пушки.

Подлинный поворот от домницы к домне произошел лишь в 80-х годах XVIII в., когда одному из демидовских приказчиков пришла в голову мысль подавать дутье в доменную печь не через одно сопло, а через два, расположив их по обеим сторонам горна. Лиха беда начало! Число сопел, или фурм (как их теперь называют), росло, дутье становилось все более равномерным, увеличивался диаметр горна, повышалась производительность печей.

Еще два открытия сильно повлияли на развитие доменного производства. Долгие годы топливом доменных печей был древесный уголь. Существовала целая отрасль промышленности, занимавшаяся выжиганием угля из дерева. В результате леса в Англии вырубили до такой степени, что был издан специальный указ королевы, запрещающий уничтожать лес ради нужд черной металлургии.

После этого английская металлургия стала быстро хиреть. Британия была вынуждена ввозить чугун из-за границы, главным образом из России. Так продолжалось до середины XVIII в., когда Абрагам Дерби нашел способ получения кокса из каменного угля, запасы которого в Англии очень ведшей. Кокс стал основным топливом для доменных печей.

В 1829 г. Дж. Нилсон на заводе Клейд (Шотландия) впервые применил вдувание в домны нагретого воздуха. Это нововведение повысило производительность печей и резко снизило расход топлива.

Последнее значительное усовершенствование доменного процесса произошло уже в наши дни. Суть его — замена части кокса дешевым природным газом.

Что такое булат

И булат, и дамасская сталь по химическому составу не отличаются от обычной нелегированной стали. Это сплавы железа с углеродом. Но в отличие от обычной углеродистой стали булат обладает очень большой твердостью и упругостью, а также способностью давать лезвие исключительной остроты.

Секрет булата не давал покоя металлургам многих веков и стран.

Каких только способов и рецептов не предлагалось! В железо добавляли золото, серебро, драгоценные камни, слоновую кость. Придумывались хитроумнейшие (и порой ужаснейшие) «технологии». Один из древнейших советов: для закалки погружать клинок не в воду, а в тело мускулистого раба — чтобы его сила перешла в сталь.

Раскрыть секрет булата удалось в первой половине прошлого века замечательному русскому металлургу П. П. Аносову. Он брал самое чистое кричное железо и помещал его в открытом тигле в горн с древесным углем. Железо, плавясь, насыщалось углеродом, покрывалось шлаком из кристаллического доломита, иногда с добавкой чистой железной окалины. Под этим шлаком оно очень интенсивно освобождалось от кислорода, серы, фосфора и кремния.

Но это было только полдела. Нужно было еще охладить сталь как можно спокойнее и медленнее, чтобы в процессе кристаллизации сначала могли образоваться крупные кристаллы разветвленной структуры — так называемые дендриты. Охлаждение шло прямо в горне, заполненном раскаленным углем. Затем следовала искусная ковка, которая не должна была нарушить образовавшуюся структуру. Другой русский металлург — Д. К. Чернов впоследствии объяснил происхождение уникальных свойств булата, связав их со структурой.

Дендриты состоят из тугоплавкость но относительно мягкой стали, а пространство меж их «ветвями» заполняется в процессе застывания металла более насыщенной углеродом, а следовательно, и более твердой сталью. Отсюда большая твердость и большая вязкость одновременно. При ковке этот стальной «гибрид» не разрушается, сохраняется его древовидная структура, но только из прямолинейной она превращается в зигзагообразную. Особенности рисунка в значительной мере зависят от силы и направления ударов, от мастерства кузнеца.

Что такое доманская сталь

Дамасская сталь древности — это тот же булат, но позднее так называли сталь, полученную путем кузнечной сварки из многочисленных стальных проволочек или полос. Проволочки делались из сталей с разным содержанием углерода, отсюда те же свойства, что и у булату. В средние века искусство приготовления такой стали достигло наибольшего развития.

Кстати, после смерти П. П. Аносова секрет булата был вновь утерян. В третий раз его открыли уже в середине XX в. Булатные пластинки были своеобразными сувенирами: металлурги Златоуста вручали их участникам Всесоюзного совещания прокатчиков, проходившего в этом городе в 1961 г.

Статья на тему железо история

Похожие страницы:

Понравилась статья поделись ей