в каком году была запатентована технология стереолитографии ч халлом

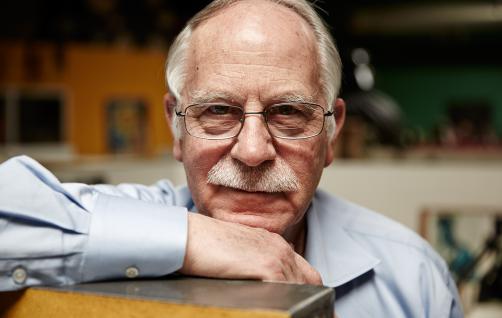

Как Чак Халл изобрел 3D-печать

3D-печать зародилась в 1983 году – гораздо раньше, чем люди начали массово пользоваться всемирной паутиной. Но интернет уже давно стал обыденной частью жизни, а аддитивные технологии до сих пор нельзя назвать широко распространенными.

При этом изобретатель 3D-печати Чак Халл полагает, что мы уже прошли период хайпа и только сейчас начинаем понимать настоящее поле применения технологии. Этот пост о том, как Чак (Чарльз) Халл изобрел и запатентовал лазерную стереолитографию в маленькой подсобной комнатушке и о том, как он сейчас оценивает свое изобретение.

Спойлер: как и промышленным роботам, развитию 3D-печати сильно помог автопром.

Столешницы и прототипирование

Все началось в 80-е. Тогда Чак работал технологом в калифорнийском Ultra Violet Products. Компания производила смолу ультрафиолетового отверждения для столешниц. О высокой скорости работы не могло идти и речи — на разработку и тестирование даже небольших деталей требовались месяцы. В обязанности Чака как ответственного за организацию производственного процесса входило и прототипирование. Изобретатель искал метод, который позволил бы ему ускорить процесс.

Одной из его идей было наложить несколько сотен слоев пластика и придать им определенную форму с помощью ультрафиолета. Так бы получился относительно дешевый и быстрый в создании прототип. С этой идеей он пошел к руководству UVP. Чаку, конечно, не разрешили заниматься изобретением в рабочее время – но выделили помещение и оборудование.

Спустя год сверхурочной работы изобретатель создал первый прототип электролитного 3D-принтера. Он работал с фотополимером – веществом, которое может переходить из жидкого состояния в твердое под действием ультрафиолетовых лучей. Халл научился писать код, чтобы запрограммировать принтер на создание прототипа определенной геометрической фигуры. Первым 3D-печатным объектом стал небольшой пластиковый стаканчик.

Первый 3D-принтер SLA-1

«Одевайся и приезжай в лабораторию прямо сейчас»

Ночь, когда было совершено открытие, навсегда отпечаталась в памяти жены Чака – Антуанетты Халл. В интервью для The Telegraph она даже называет точное время – 20:39 в среду, 9 марта 1983 года.

«В ту ночь я была дома, и мне пришлось посмотреть на часы, когда зазвонил телефон», – сказала она. «Я уже была в пижаме и готовилась ко сну, но Чак все еще работал».

«Одевайся и приезжай в лабораторию прямо сейчас», – сказал по телефону Чак. Она села в машину и прибыла в лабораторию – маленькую комнатушку, которую Ultra Violet Products выделили Халлу для исследований.

В ней Антуанетта увидела первый 3D-печатный объект в мире. «Держа эту странную деталь в руке, он сказал, что сделал это и мир никогда не будет прежним. В ту ночь я знала, что он достиг чего-то грандиозного».

У компании, где Чак работал, не было средств для финансирования разработки. Он вспоминает: «Я получил патент на 3D-принтер в 86 году. И вот я прихожу к руководителю компании и говорю: “Нам нужно найти этому коммерческое применение”. На что он отвечает: “Конечно, но мы не можем себе этого позволить”. У меня не было выбора, поэтому я решил создать свою собственную компанию. Это и стало началом 3D Systems». Первыми клиентами его компании стали General Motors и Mercedes-Benz.

Компания работает до сих пор. Чак, которому сейчас 79 лет, тоже. «Моя работа слишком интересна, чтобы бросить ее», – сказал он как-то в интервью для CNN. В другом он сообщал больше подробностей: «В конце 90-х я действительно ушел на пенсию. На мое место пришел новый руководитель, и где-то три месяца спустя он позвонил мне и сказал: “Чак, все плохо. Можешь вернуться и помочь с решением некоторых технических проблем?” С тех пор я снова там, продолжаю заниматься интересными вещами».

Сейчас 3D Systems сосредоточена на программируемых системах для литья под давлением, которые позволят печатать объекты без предварительного конструирования форм. Помимо работы в 3D Systems, Чак дает лекции и выступает на конференциях. Например, он стал одним из главных спикеров на прошлогоднем ASME – международном конгрессе машиностроения.

Чак Халл остается очень скромным человеком. В 2014 году Европейское патентное ведомство вручило ему приз как лучшему изобретателю, работающему за пределами Европы. На это он ответил лишь: «Мне приятно получить признание моих заслуг. Я много и упорно работал, чем я и собираюсь заниматься дальше».

Со СМИ он общается редко. Ниже – одно из его немногих интервью, данное Industry Week. Оно 2013 года, но полностью на русский язык не переводилось. В нем Чак Халл рассказал, как сам долго не верил в коммерческий успех своего изобретения и о том, сможет ли оно когда-нибудь конкурировать с традиционным производством.

Вы изобрели стереолитографию в 1983-м. Спустя 30 лет рынок аддитивного производства начал бурно расти. Людям кажется, что это какое-то новое явление. Что вы думаете по поводу этого бума? Не поздно ли он начался?

Когда мы только начали заниматься 3D-печатью, я долго не мог представить, что это станет настолько популярным.

Мне казалось, этот путь займет лет 25, если не больше. Такова история всех изобретений. Не бывает такого, чтобы вы изобрели вещь вроде 3D-принтера, и толпа покупателей сразу начала ломиться в вашу дверь. Нужно много времени, чтобы понять, что ты изобрел и как это можно усовершенствовать.

3D-печать — это непросто. Вы видите готовое устройство. Думаете, что использовать его очень легко, но это не так. Мы в 3D Systems совершенствовали первый принтер на протяжении 10 лет. За это время удалось пройти путь от идеи до воплощения готового устройства в промышленной сфере.

Но последние несколько лет меня удивили. То, что люди признали 3D-печать как распространенное направление, безусловно, стало сюрпризом.

Когда у вас появилась идея создать 3D-печать? Как вы придумали метод стереолитографии?

Я начинал как инженер-проектировщик. Разработка новых литьевых деталей из пластмассы, которой мы занимались, была очень трудоемким и дорогостоящим процессом. Вначале ты разрабатывал внешний вид детали, делал чертежи, обсуждал все с инструментальщиком, который делал форму для пластиковой части. Затем эта форма отправлялась к литейщику, который изготавливал запчасть. Весь процесс занимал 6-8 недель.

Изготовление занимало много времени, к тому же первая получившаяся деталь никогда не была идеальной. Ее приходилось переделывать и снова запускать цикл производства. Многие месяцы проходили, прежде чем ты получал деталь, которую можно тестировать.

Естественно, мы пытались что-то с этим сделать.

Я решил проверить, смогу ли придумать способ быстрее получить эту первую деталь, чтобы все повторные циклы проходили быстро, а затем быстро получать финальную версию для производства.

Я перебрал кучу идей, которые не сработали, а затем пришел к тому, что в итоге стало стереолитографией. 9 марта 1983 года я произвел этим методом первую деталь.

Потом вы подали заявку на патент, полученный в 1986-м и стали сооснователем 3D Systems. Но кто был вашими клиентами? Какая-нибудь из индустрий видела потенциал на столь ранней стадии?

Когда мы только запустили компанию, сразу отправили «разведчиков» – чтобы понять, есть ли интерес со стороны промышленности. И он был. На самом деле, интерес к прототипированию был огромным, в основном со стороны автоконцернов.

Автокомпании в то время пытались выпускать автомобили высокого качества. Американские концерны в то время были довольно неповоротливы. Они не могли быстро выпускать новые модели, а качество производства проигрывало в мировой конкуренции.

Поэтому у них была огромная заинтересованность в любой технологии, которая могла бы улучшить ситуацию. Мы сразу стали двигаться в этом направлении, развивать технологию для автомобилестроения. Вскоре после этого множество производителей пошли по тому же пути.

Также в те годы мы разрабатывали методы прототипирования металлических деталей. Наша технология должна была предложить альтернативу традиционному литью методом потерянного воска, и это было первым серьезным ответвлением от прототипирования пластиковых деталей.

Разработанный метод мы назвали Quick Cast. Он позволял быстро лить металлические детали из разнообразных сплавов, и его все еще используют. Главным образом в аэрокосмической и смежных с ней отраслях.

Теперь, когда производители и покупатели осознали всю ценность 3D-печати, что будет дальше? Сможет ли она когда-нибудь конкурировать с традиционным производством?

Я не футурист и у меня нет хрустального шара предсказателя – я не знаю, что произойдет дальше. Но я знаю, что когда достаточное количество умных людей работает над чем-то, это что-то всегда становится лучше.

Главные достоинства аддитивных технологий сейчас — тонкие настройки и возможность работать со сложными конструкциями. Если в вашем производственном процессе нужно множество деталей или нужны детали со множеством отличающихся параметров, 3D-печать может вам пригодиться.

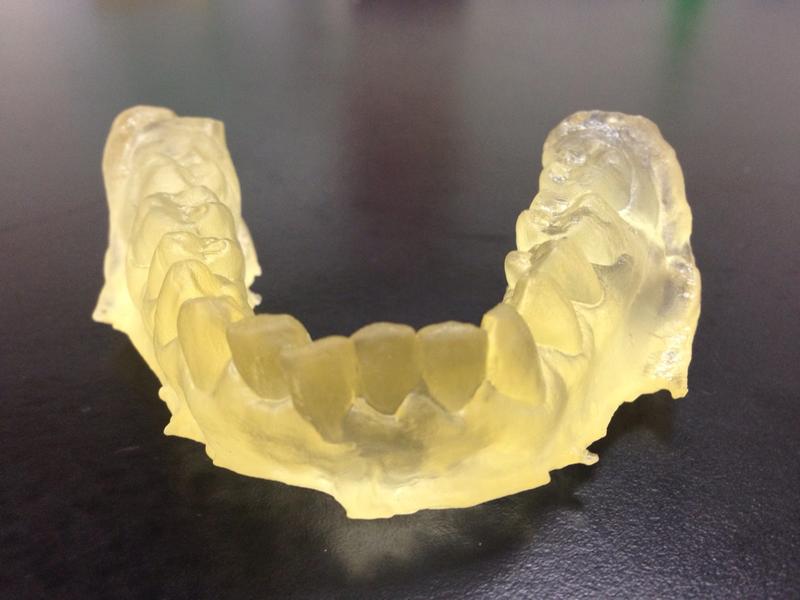

Медицинское применение — естественное для 3D-печати, ведь все тела разные. Когда вы пытаетесь сделать что-то для зубов, например, эта вещь будет разной для разных пациентов. То же касается коленей и других суставов.

Если вы смотрите в будущее 3D-печати, то это, вероятно, детали со сложными формами и узорами, даже при большом объеме производства. Скорость и экономическая выгода от 3D-печати постоянно возрастают. А значит, у нее становится все больше шансов конкурировать с традиционным производством.

Оглядываясь на эти 30 лет — что бы вы назвали самым большим своим достижением, не учитывая саму технологию?

Еще в 80-90-е годы было понятно, что производство будет постепенно уходить из страны. Это касалось не только США — все уходили в страны с дешевой рабочей силой. Я всегда считал, что это плохо. По-моему, производство должно быть ключевой способностью, особенно для США. Сегодня возвращение к производству на территории страны связано с более высокими технологическими возможностями. Мне нравится, что 3D-печать и цифровое производство этому способствуют.

12-13 октября мы проведем в Москве выставку аддитивных технологий и 3D-сканирования – 3D Print Expo. Она станет уже шестой по счету.

На этот раз мы изменили формат и сконцентрировались на практике. Конференции в этом году не будет — будут выставка и лекторий. Конечно, останутся мастер-классы, галерея 3D-печатных объектов и рисование 3D-ручками.

Подробности и программу ищите на официальном сайте.

3D-печать: триумф спустя 30 лет

Слава к изобретателю Чаку Халлу (Chuck Hull), родившемуся в 1939 г. в Клифтоне, Колорадо, пришла с опозданием на 30 лет. Однажды мартовской ночью 1983 года он вытащил сонную жену из постели, чтобы показать ей свое новое изобретение: ему удалось напечатать небольшой стаканчик из черного пластика новым способом, который он назвал стереолитографией.

В попытках изобрести новое устройство, с помощью которого можно было бы изготавливать небольшие пластиковые предметы, Халл проводил целые ночи и выходные. Тогда он еще не знал, что станет первооткрывателем технологии 3D-печати, изобретения, которое сейчас меняет способы создания буквально всего — от игрушек до инструментов, используемых в космической отрасли, и органов человеческого тела. Возможности применения его изобретения практически безграничны. Но чтобы разглядеть то, что мы сегодня называет будущим, человечеству понадобилось три десятилетия.

Первые идеи зародились в голове Халла еще в начале 1980-х годов. В то время он работал в Южной Калифорнии в компании Ultra Violet Products, которая производила смолу ультрафиолетового отверждения для покрытия мебели. Однажды Халл обратился к своему начальнику с идеей: он хотел попробовать наложить несколько сотен слоев пластика один поверх другого и с помощью ультрафиолета придать им разные формы. Но чтобы превратить кусок слоистого пластика в настоящий трехмерный объект, ему необходимо было оборудование, причем высокопроизводительное. Халла как технолога расстраивало то, как много времени требовалось на изготовление даже небольших опытных образцов из пластика, поскольку ему приходилось ждать месяцы, чтобы протестировать новые технические решения.

Материал, меняющий состояние: из жидкости в твердое вещество

Халлу не разрешили заниматься изобретением в рабочие часы, но ему выделили небольшую лабораторию, где он и воплотил свой замысел в жизнь. Через год неустанной работы он разработал систему, которая позволяла воздействовать ультрафиолетом на емкость с материалом, называемым фотополимером. Этот материал переходит из своего естественного — жидкого — состояния в твердое под действием ультрафиолетовых лучей. Таким образом он мог создавать форму, продолжая накладывать слои, пока объект не будет готов.

Чтобы принтер знал, какую форму печатать, Халлу пришлось самому написать программный код. Из-за этого в самом начале принтер мог создавать только очень простые фигуры. Однако к середине 1980-х годов система была доработана, став коммерческим изделием. Халл запатентовал свое изобретение в 1986-м и в том же году основал первую компанию по выпуску 3D-принтеров — 3D Systems. Первый принтер поступил в продажу через год. Но поскольку из-за веса устройство сложно было брать с собой на презентации, Халл подготовил небольшие видеоролики для демонстрации руководству компаний его возможностей.

С самых первых дней своего существования компания пользовалась умеренной популярностью, особенно среди автопроизводителей. Вскоре General Motors и Mercedes-Benz начали применять технологии 3D Systems для производства и испытания промышленных образцов, что позволило им ускорить технологический процесс, сэкономив целые месяцы. Однако весьма скромный успех изобретения мало волновал его создателя. Еще тогда Халл сказал своей жене, что для усовершенствования и осознания возможностей 3D-технологий человечеству потребуется от 25 до 30 лет, но в конечном итоге его изобретению будет отведена важная роль. И он оказался прав в своих прогнозах. Терпение стало его лучшим союзником.

Дом, построенный с помощью принтеров

Что же произошло за последние годы, когда технология совершила революционный прорыв? «Все дело в точности, — объяснил изобретатель в своем интервью CNN. — Когда материал переходит из жидкого состояния в твердое, он может сжиматься и поэтому деформироваться. Но поскольку его химический состав был значительно улучшен, теперь деформаций практически не происходит. Улучшились и физические свойства материалов, раньше они легко ломались. Сегодня в нашем распоряжении есть по-настоящему хорошие, прочные пластиковые материалы».

Благодаря усовершенствованию материалов и технологий, а также снижению цен (сегодня цены на принтеры начинаются от 1200 евро) появилась целая трехмерная вселенная бесконечных возможностей. Сегодня на 3D-принтере можно напечатать даже продукты питания! Группа ученых из Калифорнийского университета пытается построить целый дом с помощью 3D-принтеров. Поскольку чертежи можно найти в интернете, любой человек в любой точке мира может создать все что угодно. Такой демократичный подход породил целое движение 3D-моделистов и волну трехмерных моделей. Но из всех сфер применения 3D-печати особенно выделяется медицина. На 3D-принтерах сегодня изготавливаются протезы, лекарственные средства, ткани и даже органы. Это в корне изменило способы проведения хирургических операций и реабилитации пациентов.

Перевод с английского. Оригинал этого материала

Стереолитография (SLA)

Технология SLA

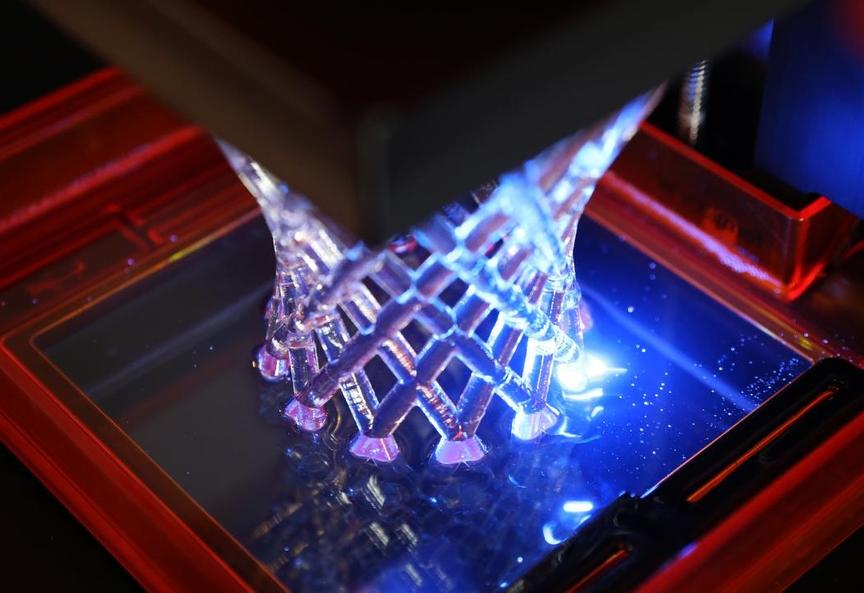

Стереолитография (SLA или SL) – технология аддитивного производства моделей, прототипов и готовых изделий из жидких фотополимерных смол. Отвердевание смолы происходит за счет облучения ультрафиолетовым лазером или другим схожим источником энергии.

История

Термин «стереолитография» был придуман в 1986 Чарльзом В. Халлом, запатентовавшим метод и аппарат для производства твердых физических объектов за счет последовательного наслоения фотополимерного материала. Патент Халла описывал применение ультрафиолетового лазера, проецируемого на поверхность емкости, заполненной жидким фотополимером. Облучение лазером ведет к затвердеванию материала в точках соприкосновения с лучом, что позволяет вычерчивать контуры заданной модели слой за слоем. В 1986 году Халл основал собственную компанию, 3D Systems, для коммерческого продвижения новой технологии. На сегодняшний день 3D Systems является одним из мировых лидеров среди компаний-разработчиков и поставщиков технологий аддитивного производства.

Технология

Метод основан на облучении жидкой фотополимерной смолы лазером для создания твердых физических моделей. Построение модели производится слой за слоем. Каждый слой вычерчивается лазером согласно данным, заложенным в трехмерной цифровой модели. Облучение лазером приводит к полимеризации (т.е. затвердеванию) материала в точках соприкосновения с лучом.

Стереолитография позволяет создавать модели высокого разрешения

По завершении построения контура рабочая платформа погружается в бак с жидкой смолой на дистанцию, равную толщине одного слоя – как правило, от 0,05мм до 0,15мм. После выравнивания поверхности жидкого материала начинается процесс построения следующего слоя. Цикл повторяется до построения полной модели. После завершения постройки, изделия промываются для удаления остаточного материала и, при необходимости, подвергаются обработке в ультрафиолетовой печи до полного затвердевания фотополимера.

Стереолитография требует использования поддерживающих структур для построения навесных элементов модели, аналогично технологии моделирования методом послойного наплавления (FDM). Опоры предусматриваются в файле, содержащем цифровую модель, и выполняются из того же фотополимерного материала. По сути, опоры являются временными элементами конструкции, удаляемыми вручную после завершения процесса изготовления.

Преимущества и недостатки

Настольный стереолитографический принтер OWL Nano

Главным преимуществом стереолитографии можно считать высокую точность печати. Существующая технология позволяет наносить слои толщиной 15 микрон, что в несколько раз меньше толщины человеческого волоса. Точность изготовления достаточно высока для применения в производстве прототипов стоматологических протезов и ювелирных изделий. Скорость печати относительно высока, если учитывать высокое разрешение подобных устройств: время построения одной модели может составлять лишь нескольких часов, но в итоге зависит от размера модели и количества лазерных головок, используемых устройством одновременно. Относительно небольшие настольные устройства могут иметь область построения от 50 до 150мм в одном измерении. В то же время существуют промышленные установки, способные печатать крупногабаритные модели, где изделия измеряются уже в метрах. Готовые изделия могут обладать различными механическими свойствами в зависимости от заложенных характеристик фотополимера: существуют имитаторы твердых термопластиков, резины и других материалов.

Технология SLA – особенности, преимущества и лучшие модели SLA-принтеров

Лазерная стереолитография – технология для печати 3D-моделей, позволяющая добиться высокой точности, большой прочности и быстрого производства изделий любой величины, от миниатюрных до крупногабаритных. Рассмотрим, за счет чего технология справляется с поставленными задачами, в чем ее преимущества и недостатки, а также разберем популярные модели 3D-принтеров, применяющие в своей работе принцип стереолитографии.

Что такое лазерная стереолитография?

Лазерная стереолитография (SLA) – это один из способов печати на 3D-принтере, при котором жидкий полимер меняет свои физические свойства через воздействие на него лазерного излучения. В дальнейшем материал застывает.

Описание SLA технологии

SLA технология основана на принципе аддитивного производства. Материал наносится послойно и тем самым создает модель. Необходимые предметы делают из полимерных смол. Их дальнейшее отвердевание происходит за счет воздействия ультрафиолетового лазера или иного источника энергии, схожего с ним по свойствам.

В трехмерной модели заложены данные, согласно которым лазер вычерчивает слой за слоем. Там, где материал соприкасается с лазерным лучом, происходит полимеризация предмета.

После создания контура рабочая платформа, на которой находится модель, опускается в емкость с жидкой смолой на расстояние, равное величине одного слоя, то есть 0,05–0,15 мм (как правило). Когда поверхность жидкого материала выравнивается, начинается работа по воспроизведению следующего слоя. Эта процедура повторяется циклично до завершения печати всей модели.

После окончания постройки изделие необходимо промыть, чтобы удалить лишний материал. При необходимости оно обрабатывается в ультрафиолетовой печи. Это делается, чтобы материал окончательно затвердел.

Отличительной чертой технологии выступает требование в использовании поддерживающих структур для печати навесных элементов изделия. Такие опоры располагаются в файле, в котором заключена цифровая модель. Поддержки изготавливаются из того же материала, что и само изделие. Это временные части общей конструкции, от которых избавляются вручную после окончания работы.

Подобная технология печати дает высокую точность производства. Исходный материал легко обрабатывать и корректировать. При желании пользователь может придать изделию зеркальный блеск.

Поскольку исходный материал в процессе создания застывает всего лишь на 20 и менее процентов от необходимого значения полного высыхания, такой принцип печати позволяет значительно сократить время на изготовление предмета. Вместе с этим степени застывания достаточно, чтобы извлечь модель из принтера без ущерба для внешнего вида. Дальнейшее полное застывание происходит в течение 15–20 минут при обработке инициирующим светом.

Краткая история создания технологии

За создание и вклад в развитие технологии стереолитографии ученый получил две награды – в 1995 году ему вручили премию Ранка, в 2017 году – Вашингтонскую премию.

Области применения

Технология обосновалась в самых разных областях, применяющих печать 3D-моделей. Среди них:

SLA применяется в процессе создания прототипов, оснастки или приспособлений. С помощью этой технологии производят промышленную керамику, а также делают литье по выжигаемым моделям и формование.

Преимущества и недостатки лазерной стереолитографии

Основное преимущество такого способа изготовления 3D-моделей перед другими вариантами заключается в скорости работы. Для воспроизведения предмета не требуются промежуточные этапы обработки и оснастка. Это позволяет получить готовое изделие всего за несколько часов. В научных исследованиях подобный подход незаменим, поскольку позволяет быстро проводить тестирование экспериментальных образцов.

Второе главное преимущество данного принципа – высокая точность печати. Технология SLA дает возможность наносить слой фотополимера всего в 10 микрон. Это величина, которая в несколько раз меньше толщины человеческого волоса. Поэтому стереолитография пользуется высоким спросом в области изготовления ювелирных изделий и стоматологических протезов.

Теперь остановимся на других достоинствах этого способа печати:

Дополнительное преимущество SLA перед конкурентами состоит в том, что для печати можно использовать большие рабочие камеры, то есть производить крупногабаритные предметы. Некоторые камеры в 3D-принтерах, применяющих эту технологию, достигают в высоту 2,4 метра.

К недостаткам этого принципа печати можно отнести высокую стоимость производства, поскольку материалы для работы зачастую имеют высокий ценник. Стоимость литра фотополимера может колебаться в пределах 80–120 долларов США, в то время как сами агрегаты для печати стоят в пределах 10–500 тысяч долларов США.

Технология пользуется большим спросом, поэтому на рынке появляются более бюджетные модели принтеров, чья стоимость находится в коридоре 2400–3500 долларов США.

Как работает SLA-принтер?

Разберем последовательность воспроизведения цифровой модели на SLA-принтере :

Обзор моделей SLA принтеров

3D-принтер Formlabs Form 2

Formlabs – разработчик и производитель оборудования для 3D-печати. Компания основана студентами MIT Media Lab в 2011 году. Она базируется в Сомервилле, штат Массачусетс, США. Фирма специализируется не только на изготовлении оборудования. Она производит материалы для печати и программное обеспечение, необходимое для работы печатных устройств.

3D-принтер Formlabs Form 2 был анонсирован в сентябре 2015 года. В 2019 году Tom’s Guide в своем ежегодном рейтинге назвал этот аппарат лучшим устройством для фотополимерной печати.

Мощность лазера составляет 250 мВт, диаметр его пятна – 140 мкм. Параметры области печати – 145 × 145 × 175 мм. Это достаточно большое пространство, позволяющее печатать крупные изделия.

Толщина слоя в аппарате настраивается в диапазоне 25–100 микрон. Он зависит от используемого материала, потому как его свойства играют определяющую роль. К примеру, выплавляемый фотополимер дает возможность настроить толщину стоя на 25, 50 или 100 микрон. Такой показатель важен при изготовлении ювелирных изделий. Стандартный белый фотополимер позволяет получить толщину слоя в 100 либо 50 микрон. Он применяется для изготовления изделий среднего размера.