Что такое цифровой двойник предприятия

Цифровые двойники: почему все о них говорят и всем ли они нужны?

Это команда Factory5 — российского разработчика ПО для промышленных предприятий. Многие сейчас используют словосочетание «цифровой двойник», иногда не подозревая, что это такое. Сегодня вместе с продуктовым менеджером мы расскажем, что на самом деле подразумевается цифровым двойником и почему он не всегда нужен.

Что такое цифровой двойник?

Цифровой двойник — виртуальная копия реального объекта, которая ведет себя так же, как реальный объект. В нем в режиме реального времени отражаются все процессы, происходящие с физическим объектом. Погрешность между работой виртуальной модели и тем, что происходит в реальности, не должна превышать 5%.

Цифровой двойник объединяет в себе большой массив информации из разных источников. Поэтому наиболее детальный вариант двойника содержит данные о внешнем виде объекта, его функциях, состоянии, внешних вмешательствах и многом другом.

Например, компания Tecnomatix создала цифровой двойник производства для PROLIM, которые хотели улучшить процесс комплектации товара. Для начала был создан визуальный двойник производства. Далее, с датчиков сняли данные о скорости движения объектов, количестве рабочих и их работоспособности и многие другие. Вся эта информация позволила создать цифрового двойника, который повторяет все процессы реального объекта.

В видео показано, как можно менять разные параметры производства и тестировать другие условия. Например, количество рабочих комплектовочного цеха.

Таким образом, чем больше разных данных есть о физическом объекте, тем легче создать его цифровую копию и тем детальнее она будет.

Что он из себя представляет?

Это программа, созданная на основе 3D-технологий, VR или AR, а также AI и IoT одновременно. Результат синергии нескольких сложных технологий и фундаментальных наук. Чаще всего она отражает визуальное представление физического объекта и, в идеальном случае, повторяет процесс работы в точнейших деталях. Все физические, технологические и бизнес-процессы описываются с помощью математики. А чтобы придать ему динамичности на помощь приходит интернет вещей (IoT): встроенные на объект датчики передают информацию о текущем состоянии объекта в режиме реального времени. И это отражается в цифровом двойнике.

Чем полезны цифровые двойники?

На них можно ставить любые эксперименты. При внесении каких-либо условий, двойник реагирует так же, как отреагировал бы на это настоящий физический объект. Поэтому можно оценить его возможности, проверить свои ожидания, проиграть несколько сценариев развития событий и выбрать самый оптимальный.

Однако, цифровой двойник требует огромных вложений. Даже для создания двойника объекта, полностью оснащенного датчиками, необходима большая междисциплинарная команда и колоссальные возможности для сбора и хранения больших данных. Такой цифровой двойник «в чистом виде» нужен только тем, кто хочет быть, как Железный Человек.

Чем заменить цифровой двойник?

Малым и средним компаниям достаточно будет только цифровой модели или 3D-модели, которая в отличие от двойника, статична и не отражает состояние объекта в режиме реального времени. Или наоборот, детальное отражение текущего состояния объекта на довольно схематичном визуальном ряде.

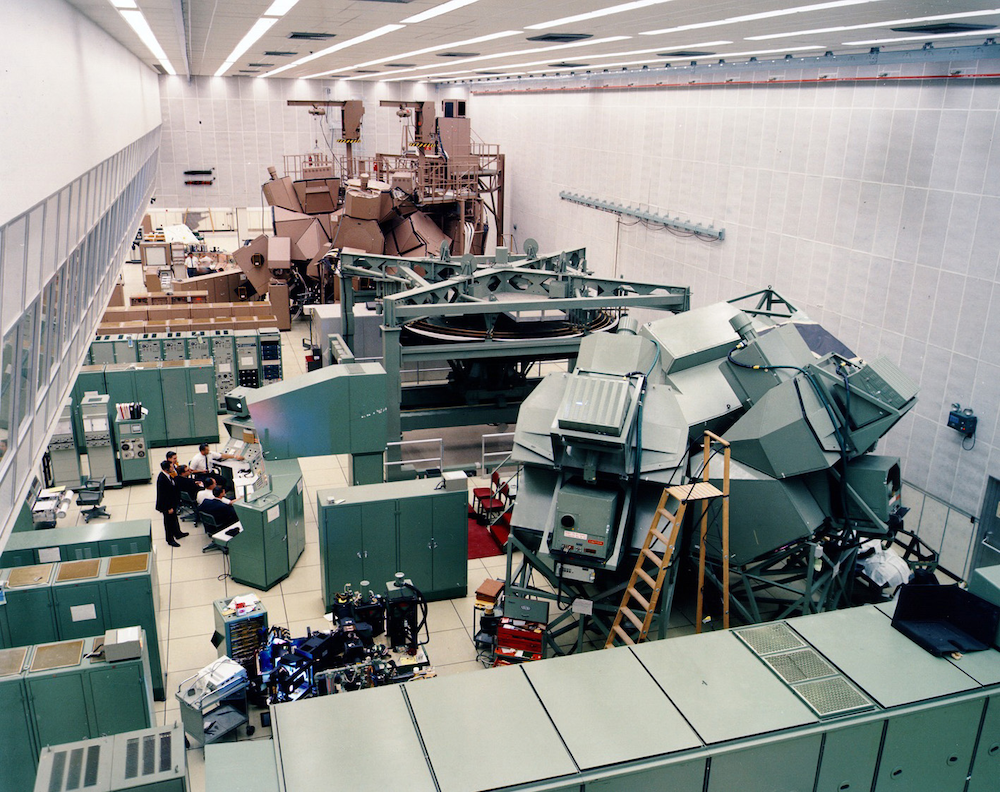

В зависимости от решаемых задач, стоит сконцентрироваться на тех параметрах, которые действительно важны в модели. Например, в дизайне интерьера важнее посмотреть, как будут сочетаться цвета и текстуры материалов в одной комнате. А в обучении пилотов на симуляторе самолета важнее воссоздать возможные условия полета и технические особенности машины. Этот подход означает, что вы используете 20% усилий для того, чтобы добиться 80% результатов. За значительно меньшие деньги.

Наш опыт

Мы в Factory5 создали решение для прогнозирования технического состояния промышленного оборудования F5 PMM. С точки зрения цифрового моделирования в нем отражаются основные узлы оборудования, которые особенно нуждаются в прогнозировании отказов. Это выясняется на этапе предпроектного обследования и при составлении экспертных правил. Узлы детально отображаются на 2D-модели для наглядности и расширения экспертности: так не только инженер первого разряда понимает, где происходит аномалия, а любой сотрудник.

О том, как разрабатываются подобные модели под оборудование, расскажем в следующих материалах блога.

Что такое цифровые двойники и где их используют

Что такое цифровой двойник

Цифровой двойник — это цифровая (виртуальная) модель любых объектов, систем, процессов или людей. Она точно воспроизводит форму и действия оригинала и синхронизирована с ним.

Цифровой двойник нужен, чтобы смоделировать, что будет происходить с оригиналом в тех или иных условиях. Это помогает, во-первых, сэкономить время и средства (например, если речь идет о сложном и дорогостоящем оборудовании), а во-вторых — избежать вреда для людей и окружающей среды.

Впервые концепцию цифрового двойника описал в 2002 году Майкл Гривс, профессор Мичиганского университета. В своей книге «Происхождение цифровых двойников» он разложил их на три основные части:

По мнению Гривса, «в идеальных условиях вся информация, которую можно получить от изделия, может быть получена от его цифрового двойника».

Официально термин «Цифровой двойник» впервые упоминается в отчете NASA о моделировании и симуляции за 2010 год. В нем говорится о сверхреалистичной виртуальной копии космического корабля, которая воспроизводила бы этапы строительства, испытаний и полетов.

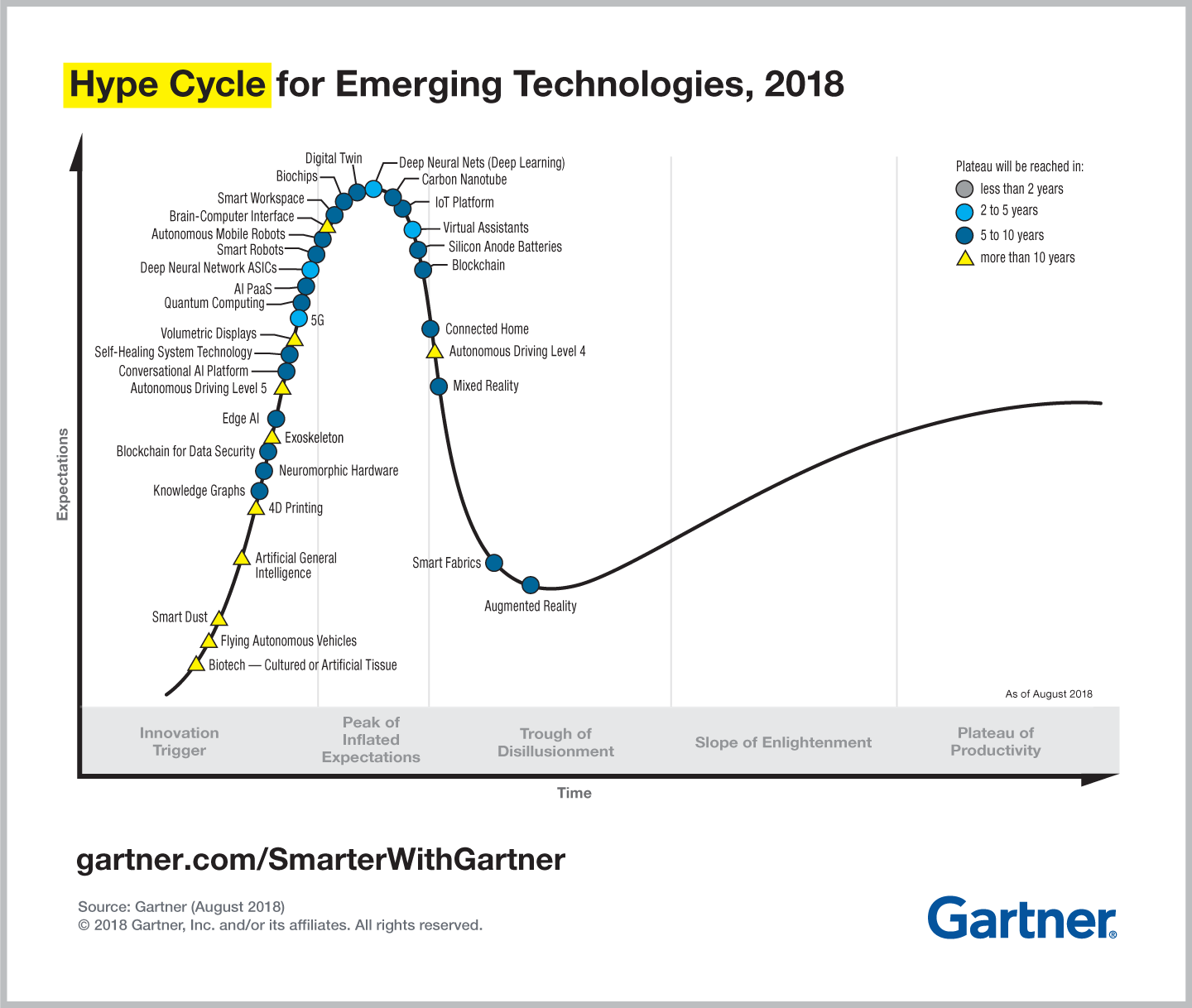

Мощный толчок в развитии цифровых двойников произошел благодаря развитию искусственного интеллекта и интернета вещей. Согласно исследованию Gartner Hype Cycle, описывающему циклы зрелости технологий, это произошло в 2015 году. В 2016-м цифровые двойники и сами вошли в Gartner Hype Cycle, а к 2018 году оказались на пике.

Какими бывают цифровые двойники

К примеру, на Ближнем Востоке технология цифрового двойника позволила «собрать» 20 нефтеперерабатывающих и нефтедобывающих предприятий компании ADNOC в единый диспетчерский пункт и унифицировать все процессы.

Оптимальной погрешностью между работой цифрового двойника и его физического прототипа считают 5%.

Какие задачи решают цифровые двойники

Анастасия Пердеро, менеджер проекта Internet of Energy Центра энергетики Московской школы управления Сколково:

«Цифровые двойники позволяют реалистично моделировать не только сами объекты, но и процессы их строительства, эксплуатации в различных условиях. Сейчас они активно применяются для критической инфраструктуры компаний — подключенных промышленных активов, активно генерирующих данные — и могут использоваться на разных этапах жизненного цикла объекта».

Где применяют цифровых двойников

Цифровые двойники помогают снизить риски при добыче и переработке нефти и газа. Это позволяет сохранить жизни сотрудников и избежать ущерба для окружающей среды, а также сэкономить огромные суммы.

На одном из европейских нефтеперерабатывающих предприятий система предикативной (прогнозной) аналитики Schneider Electric позволила предсказать сбой большого компрессора за 25 дней до того, как он случился. Это сэкономило компании несколько миллионов долларов.

Технология цифровых двойников позволяет создавать отдельные детали и воспроизводить целые производственные цепочки, проводя виртуальные испытания и предупреждая сбои в работе оборудования.

Цифровые двойники применяют, чтобы оптимизировать работу электростанций, избежать сбоев в подаче электричества и рационально подойти к энергопотреблению.

Можно смоделировать как отдельное устройство или сервис, так и целую сеть, рассчитав предельные нагрузки и продумав защиту от киберугроз.

С помощью цифровых двойников можно построить модель будущего здания или целого квартала и спрогнозировать, как оно впишется в среду, выдержит климатические условия и нагрузки на несущие конструкции.

Виртуальные 3D-модели предметов интерьера или декора помогают представить, как будет выглядеть объект, нужно ли что-то изменить в его форме, цвете и деталях.

Цифровые двойники позволяют спрогнозировать загрузку торговых залов, перемещение клиентов и сотрудников, оптимальный уровень освещенности и температуру.

С помощью цифровых двойников можно оптимизировать маршруты транспорта, работу технических служб и пассажиропотоки.

Виртуальная система обработки багажа для крупного аэропорта позволила заранее просчитать, что понадобится дополнительная линия транспортировки для перераспределения потоков при внештатных ситуациях.

Цифровые модели помогают изучить физические объекты и процессы в виртуальной среде, часто — с использованием виртуальной, дополненной и смешанной реальности.

С помощью цифровых двойников разрабатывают, тестируют и запускают космические корабли и целые программы.

Цифровой двойник «Аполлона-13» в 1970 году позволил инженерам и астронавтам на Земле спасти миссию во время аварии.

Цифровые двойники пациентов помогают сканировать жизненные показатели в режиме онлайн, подбирать наиболее эффективное лечение и проводить операции.

Можно отработать тактику командной игры или провести индивидуальную тренировку на цифровом двойнике.

Цифровые симуляции используют для усовершенствования болидов «Формулы-1», рассчитывая идеальные показатели и технические характеристики для гоночных трасс.

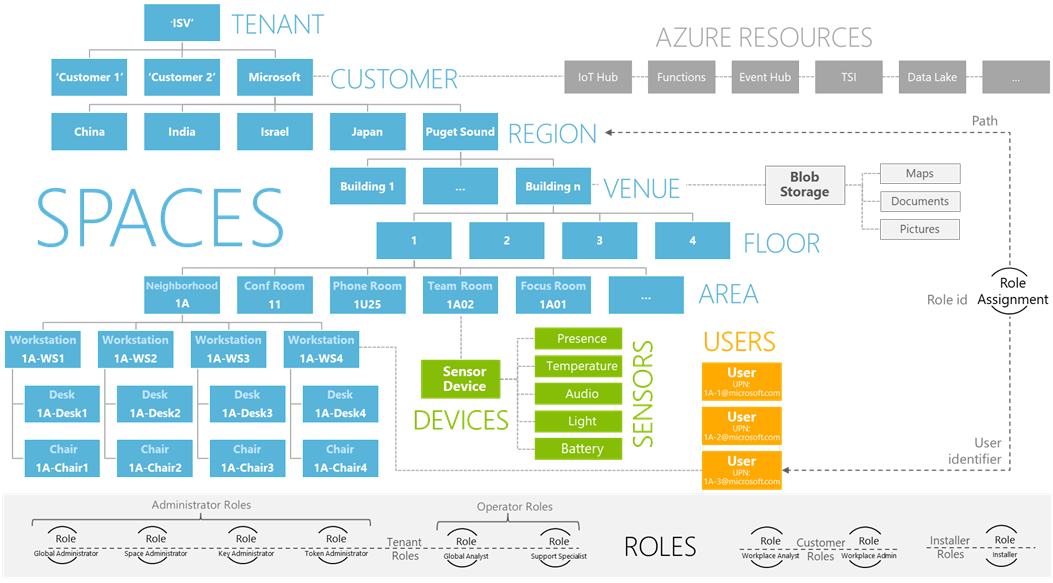

Существуют цифровые двойники целых городов — например, Сингапура или российского Кронштадта. На них отслеживают транспортные потоки, работу коммуникаций, застройку, экологическую обстановку и энергопотребление, чтобы вовремя вносить важные изменения.

Благодаря цифровым двойникам можно просчитать климатические условия и урожай, сделав земледелие более эффективным.

Как выглядит процесс создания цифрового двойника

Двойники можно создавать разными способами:

Этапы создания двойника выглядят следующим образом.

Исследование объекта

Этот этап предшествует разработке только в том случае, если у цифрового двойника есть реальный прототип — например, работающее предприятие или система коммуникаций. Тогда разработчики составляют детальную карту прототипа, воспроизводят все процессы и характеристики. При этом важно изучить объект в разных условиях.

Моделирование цифровой копии объекта

Этот этап может быть первым, если реального прототипа еще нет и создание цифрового двойника ему предшествует. Например, в строительстве или дизайне, когда вначале создается цифровая 3D-модель, а уже потом — оригинал здания или другого объекта.

Для построения комплексной модели используются математические методы вычисления и анализа:

Воплощение модели

Затем рассчитанную ранее архитектуру цифрового двойника переносят на специальные платформы — такие как Siemens или Dassault Systemes. Они объединяют математические модели, данные и интерфейс для управления цифровым двойником, превращая его в динамическую систему. Этот этап можно сравнить с трансформацией программного кода в программу или приложение с визуальным интерфейсом, который понятен любому пользователю.

Тестирование основных процессов работы на цифровом двойнике

Главная цель этого этапа — спрогнозировать, как будет вести себя объект или система в обычном режиме и при внештатных ситуациях, чтобы избежать поломок и перегрузки после запуска. Для этого к процессу подключают технических аналитиков, которые собирают большой массив данных в ходе испытаний, чтобы просчитать алгоритмы для любых возможных условий и ситуаций.

Запуск и наладка

Если предыдущий этап провели корректно, в процессе работы реального прототипа можно избежать до 90% сбоев и поломок. Однако часть ситуаций все же не удается спрогнозировать, и тогда их отслеживают уже на этапе запуска и наладки цифрового двойника.

Корректировка и развитие оригинального объекта или системы

Далее инженеры продолжают работать с цифровым двойником как с реальным физическим объектом до тех пор, пока не будут отлажены все системы и процессы. По результатам этой работы в оригинальный объект вносят изменения, чтобы добиться его максимальной эффективности.

Перспективы цифровых двойников

В промышленности технология уже сегодня помогает повысить эффективность минимум на 10%, а в нефтяной отрасли — сэкономить от 5% до 20% капитальных вложений. В ближайшие годы крупные компании перейдут к дистанционному мониторингу и управлению целыми производствами и всеми подразделениями через виртуальные системы.

То же самое произойдет и с городами: они обзаведутся цифровыми двойниками, объединяющими все важнейшие системы, районы и объекты городской инфраструктуры. Онлайн-мониторинг будет осуществляться при помощи IoT-датчиков, сканеров и дронов с машинным обучением, а сами виртуальные системы будут размещены в облаке. При этом доступ к двойникам будет и у федеральных властей. Это позволит, в частности, экстренно реагировать на чрезвычайные ситуации и предотвращать их даже в самых отдаленных регионах.

Цифровых двойников можно будет использовать и в повседневной жизни: например, чтобы следить за жизненными показателями или улучшить работу какого-либо устройства. С помощью интернета вещей мы сможем объединить все коммуникации и технику в доме в единую систему и управлять ими с помощью цифрового двойника дома.

Что такое цифровой двойник предприятия

Двойники могут быть очень маленькими, отображая компонент в сложной системе, или очень большими, представляя собой совокупность многих частей или даже многих систем.

Для построения комплексной модели двойника используются численные методы моделирования физических процессов в материалах объекта. Это помогает прогнозировать реакцию изделия на эксплуатационные нагрузки, например, с помощью метода конечных элементов (FEA — Finite Element Analysis). С помощью этого метода можно моделировать поведение сложных систем путём разбиения их на множество элементов (клеток), достаточно малых для того, чтобы рассматривать их свойства как однородные. Метод широко используется для решения задач механики деформируемого твёрдого тела, теплообмена, гидродинамики и электродинамики.

Также применяются CAD-модели (англ. computer-aided design/drafting, средства автоматизированного проектирования), которые несут информацию о внешнем виде и структуре объектов, материалах, процессах, размерах и прочих параметрах. Используются также FMEA-модели (Failure Mode and Effects Analysis, анализ видов и последствий отказов), основанные на анализе надежности систем. Они могут объединять математические модели отказа со статистической базой данных о режимах отказа. Фактически это методология проведения анализа и выявления наиболее критических шагов производственных процессов.

Решение включило в себя множество различных пакетов — предиктивная аналитика, real-time визуализация, система моделирования различных сценариев работы предприятия и различных инцидентов. Также проект предполагал моделирование и оптимизацию энергопотребления.

Эксперты предсказывают, что совсем скоро потребители и владельцы продуктов смогут пользоваться цифровым двойником в повседневной жизни, причем технологию можно будет применять не только с целью улучшения работы какого-то устройства, но и с целью улучшения качества человеческой жизни.

Драйвером развития рынка в России является нефтегазовая и нефтехимическая промышленность. Использование цифровых двойников скважин помогает экономить компаниям от 5 до 20% капитальных затрат. Не менее востребована технология в самолето- и двигателестроении, а также в транспортной отрасли.

«Одна из главных болей и вместе с тем важнейший драйвер развития технологии цифровых двойников — информационная безопасность, — рассказывает Наталья Нильсен. — Боязнь кибератак и утечек информации часто становится сдерживающим фактором для цифровизации производства». С учетом этого компания Schneider Electric реализует проект на Яйском нефтеперерабатывающем заводе.

На предприятии создается цифровой двойник с использованием цифрового тренажера для операторов, а также система безопасности и предиктивной аналитики, которые позволят предотвращать аварийные ситуации. Кроме того, проект подразумевает внедрение системы кибербезопасности, призванной защитить цифрового двойника предприятия от взлома. Все работы планируется завершить за четыре месяца, несмотря на то что в среднем за создание цифрового двойника крупного предприятия уходит около двух лет, рассказывает эксперт.

В 2018 году «Газпром нефть» определила цифровую трансформацию бизнеса как приоритетное направление деятельности. Цифровые технологии позволяют тестировать гипотезы по разработке месторождений, строительству инфраструктуры и эксплуатации промысла без рисков для людей и объектов. Для этого создаются цифровые двойники скважин, заводов, производственных площадок и месторождений.

В базе инженерных данных собрана всевозможная информация по оборудованию и его взаимосвязям: место оборудования в производственной цепочке, нормативные режимы работы, частота обслуживания, геометрические и технические характеристики и многое другое. По-другому эта система называется СУИД — система управления инженерными данными. Данные хранятся в ней в виде структуры и в привязке к объектам, что облегчает доступ к ним и делает возможной автоматизированную обработку.

Эта система позволяет существенно сократить потери времени, а также число ошибок при обслуживании, ремонте и заказе запчастей. Она также даёт возможность делать навигацию по оборудованию для ремонтников, заранее планировать операции при проектных ремонтах, проводимых раз в 4-5 лет. В том числе система подскажет, какие элементы оборудования следует отключить или перекрыть, чтобы безопасно провести ремонт.

Проекты технологического моделирования делаются в СИБУРе в том числе на базе НИОСТ (научный центр СИБУРа). В процессе создания модели или технологической схемы производства моделируется оборудование, вносятся данные о химических веществах и показатели технологического режима. После проверки модели выполняются расчетные исследования и определяются оптимальные параметры процесса, ведётся поиск решений для повышения технологической и энергетической эффективности. Программное обеспечение позволяет рассчитывать такие параметры, как энергия, теплообмен и даже экономические данные: затраты на дополнительное оборудование, целесообразность модернизации.

Что такое цифровой двойник предприятия

В этой статье мы разберем, что такое цифровой двойник – один из главных трендов развития 4-ой промышленной революции (Industry 4.0) на ближайшие 5 лет. Читайте в сегодняшнем материале, зачем нужен виртуальный макет завода, из чего состоит информационная модель изделия и где используются цифровые двойники. Также рассмотрим, как CALS- и PLM-технологии связаны с Big Data и интернетом вещей, а, самое главное, чем бизнесу выгодна такая цифровизация.

Что такое цифровой двойник и зачем он нужен

Цифровой двойник (Digital Twin) – это виртуальная интерактивная копия реального физического объекта или процесса, которая помогает эффективно управлять им, оптимизируя бизнес-операции. Например, цифровой двойник завода позволяет моделировать расположение оборудования, перемещение сотрудников, рабочие процессы и внештатные ситуации. Именно интерактивность отличает понятие цифрового двойника от термина «информационная модель изделия» (ИМИ) по ГОСТ 2.053-2006. Напомним, ГОСТ 2.053-2006 характеризует ИМИ как совокупность данных и отношений между ними, описывающую различные свойства реального изделия, интересующие разработчика модели и потенциального или реального пользователя [1]. В отличие от ИМИ, цифровой двойник не ограничивается сбором данных, полученных во время разработки и изготовления продукта, а продолжает собирать и анализировать информацию в течение всего жизненного цикла реального объекта, например, с помощью устройств Internet Of Things (IoT) [2].

Множество цифровых двойников можно разделить на 3 категории [2]:

Таким образом, цифровой двойник можно рассматривать в качестве виртуального прототипа реального объекта или процесса, который содержит все данные о нем, включая историю и информацию о текущем состоянии. Интерактивный анализ этих данных с помощью технологий Big Data позволяет эффективно выполнять следующие важные управленческие функции:

Как появились цифровые двойники: синергия Big Data, IoT, CALS- и PLM-технологий

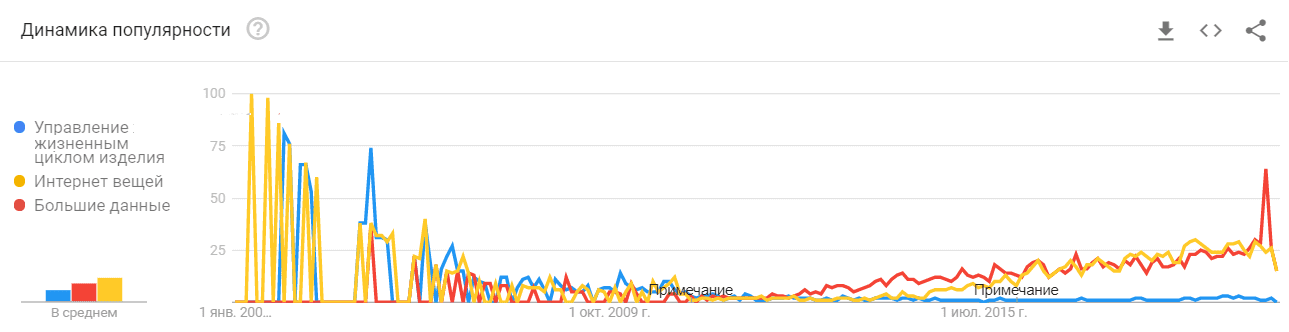

При том, что концепцию цифровых двойников принято относить к Industry 4.0 и цифровизации производства, истоки этого понятия зародились гораздо раньше 2010-х годов. Это понятие продолжает методологии CALS и PLM, которые появились в начале 21 века. Информационная поддержка жизненного цикла изделия или CALS (Continuous Acquisition and Life Cycle Support) предполагает непрерывную интеграцию CAD-, CAE-, CAM-, MRP-, ERP-, SCM- и CRM-систем, использующихся при проектировании, производстве и эксплуатации высокотехнологичной продукции. За интеграцию данных отвечают системы управления данными об изделии (PDM, Product Data Management). Сама технология управления жизненным циклом изделий укладывается в понятие PLM (Product Lifecycle Management) – организационно-техническую систему, поддерживает всю информацию о продукте и связанных с ним процессах от проектирования и производства до снятия с эксплуатации. Одна из целей CALS/PLM-технологий – это создание виртуальных производств, где разработка спецификаций для программно-управляемого технологического оборудования распределена во времени и пространстве между несколькими автономными организациями, чтобы ускорить и оптимизировать процессы разработки и производства изделий. В России для развития CALS/PLM-технологий разрабатываются стандарты электронного обмена данными, электронной технической документации и руководств для усовершенствования процессов под эгидой ФСТЭК РФ. В частности, создан Технический Комитет ТК431 «CALS-технологии», который разработал ряд стандартов серии ГОСТ Р ИСО 10303, соответствующих международным регламентам [3].

Однако, начиная с 2010 года, как раз, когда появился термин Big Data, популярность CALS/PLM стремительно снижается. Концепция виртуального производства воплощается в виде цифрового двойника, т.к. именно со второй половины 2010-х вычислительные мощности позволили создавать практически идентичные копии реальных физических объектов и процессов в реальном времени [4]. Благодаря этому, а также развитию больших данных и интернета вещей (Internet Of Things, IoT) идеи CALS/PLM получили продолжение в Industry 4.0. Интерактивный сбор данных с IoT-устройств позволяет в режиме онлайн наблюдать за объектом или процессом и даже управлять ими. Например, Apache Kafka вместе со Spark, Storm, Flink или NiFi обеспечивают непрерывную агрегацию и онлайн-обработку эксплуатационных данных. А за надежное хранение этой информации и данных из CAD, CAE, CAM, MRP, ERP, SCM, CRM, и даже SCADA-систем отвечает экосистема Apache Hadoop.

Кроме того, цифровые двойники активно используют еще одну трендовую технологию I4.0 – дополненную и виртуальную реальность (AR/VR). Это позволяет моделировать практически любые ситуации и наглядно представлять внутреннее устройство сложных систем, от живых организмов до космических спутников. Таким образом, цифровизация промышленных предприятий, в рамках которой разрабатываются цифровые двойники индустриальных объектов и процессов, стала современным воплощением CALS/PLM-идей, значительно расширяя их первоначальную область действия [5].

Примеры цифровых двойников в отечественной и зарубежной промышленности

Однако, тяжелая индустрия – это не единственный кейс для использования цифровых двойников. Такая интерактивная модель объектов и процессов актуальна и для научных целей. К примеру, в нижегородском университете имени Лобачевского ученые разрабатывают цифровую копию человека с точными аналогами всех жизненных систем, чтобы контролировать физическое состояние пациента и предупреждать риски развития заболеваний. В будущем подобные виртуальные модели позволят медикам в реальном времени отслеживать данные о здоровье клиентов и состоянии медицинского оборудования [2].

Однако, в настоящее время технологии Digital Twin более распространены в промышленности, интегрируясь с индустриальным интернетом вещей (Industrial Internet Of Things, IIoT). Например, интерактивный анализ данных с цифрового двойника на одном из европейских нефтеперерабатывающих предприятий позволил предсказать сбой технологического компрессора за 25 дней до того, как он случился. Благодаря такой предиктивной аналитике на базе технологий Big Data, Machine Learning, IIoT и Digital Twin компания сэкономила несколько миллионов долларов. В другом случае, цифровой двойник помог агрегировать в единый диспетчерский пункт 20 перерабатывающих и добывающих предприятий нефтегазового оператора ADNOC. Компания Schneider Electric разрабатывает Digital Twin на Яйском нефтеперерабатывающем заводе, чтобы создать виртуальный тренажер для операторов и систему оперативного предотвращениях аварийных ситуаций [2].

В декабре 2019 года Газпромнефть приступила к созданию цифровой интегрированной модели Восточного участка Оренбургского нефтегазоконденсатного месторождения [6]. А Роснефть уже реализовала подобный проекта, запустив в опытно-промышленную эксплуатацию своего цифрового месторождения в мае 2019 году [7]. Подробнее об этих и других примерах создания цифровых двойников в отечественной промышленности мы расскажем в следующей статье.

Какую пользу цифровизация производства принесет вашему бизнесу и как построить свой цифровой двойник, узнайте на наших образовательных курсах в лицензированном учебном центре обучения и повышения квалификации ИТ-специалистов (менеджеров, архитекторов, инженеров, администраторов, Data Scientist’ов и аналитиков Big Data) в Москве: