Что такое цифровая верфь

Проект «Цифровая верфь»

| Исполнитель проекта: АО «Средне-Невский судостроительный завод» (АО «СНСЗ»). |  |

Соисполнитель проекта: АО «Центральное морское конструкторское бюро «Алмаз» (ЦМКБ «Алмаз»).

Заказчик проекта: Минпромторг РФ.

Резюме проекта

«Цифровая верфь» – инновационный проект, в рамках которого предполагается цифровая трансформация бизнес-процессов судостроительного предприятия. Проект охватывает все стадии жизненного цикла объекта управления: аванпроект, проектирование, производство, эксплуатация, обслуживание и утилизация.

Основные задачи проекта:

Проект соответствует программе «Технет» НТИ по направлению «Новые производственные технологии».

Компетенции и ресурсы АО «СНСЗ»

АО «СНСЗ» – высокотехнологичное предприятие, на котором за годы работы построено более 500 кораблей и судов по 43 проектам для Флота России и на экспорт. Лидер отечественного композитного судостроения.

Разработка проекта «Цифровая верфь» осуществляется головным предприятием АО «СНСЗ», а также другими организациями, в том числе: ЦМКБ «Алмаз», СПбПУ, АНОО ВО «Сколковский институт науки и технологий» (Сколтех), РФЯЦ-ВНИИЭФ, АСКОН, СПбГУ и другие.

На АО «СНСЗ» проведен технический аудит оценки готовности предприятия к цифровизации в соответствии с методикой Минпромторга, подготовлена необходимая инфраструктура производства, разработана концепция реализации проекта, выполнена инициативная проработка проекта.

Результаты проработки проекта

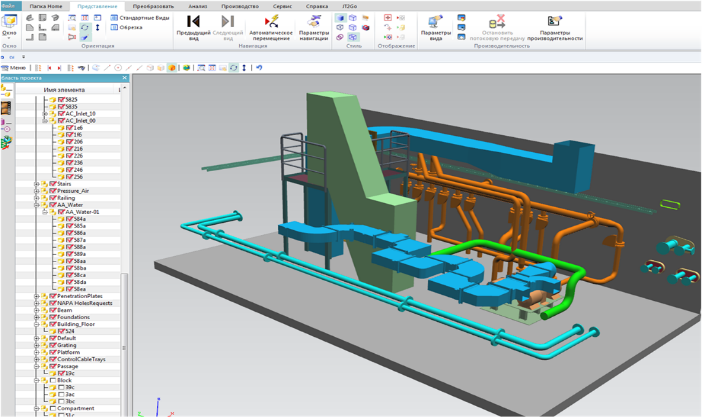

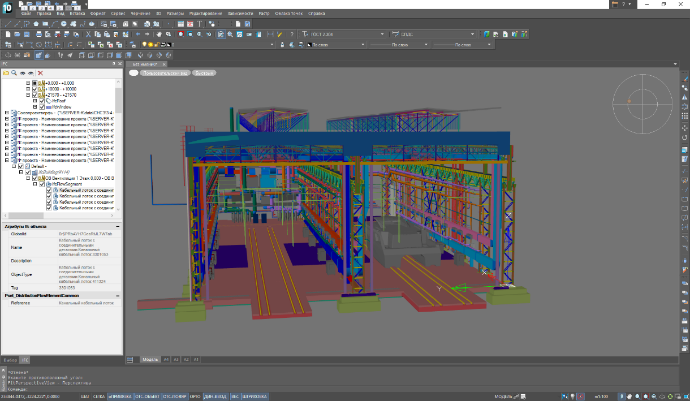

Архитектура проектного решения:

Разработка цифрового двойника модульного механизированного моста ТММ-7:

Создание технологии «Виртуальный сервер»:

Результаты тестирования в обеспечение задачи «Цифровой двойник предприятия (верфи)»:

Техническая уникальность разработки

Основой проекта является интеграционная шина в составе вычислительной платформы, которая обеспечит базовую функциональность объединения модулей системы CAD, CAE, CAO, CAM, ERP, MES, PLM, PDM, HPC и других.

В результате создания цифровой платформы («экосистемы») появится возможность проводить весь цикл разработки судов в едином информационном поле и в дальнейшем –коммерциализировать и масштабировать платформу в качестве отраслевого решения.

Экономическая и социальная значимость проекта

В рамках проекта на АО «СНСЗ» организована планомерная работа по повышению квалификации специалистов для работы в условиях цифровой экономики, обеспечению подготовки высококвалифицированных кадров в сфере информационных технологий.

В настоящий момент АО «СНСЗ» является участником программы опережающего обучения руководителей и специалистов промышленных предприятий Санкт-Петербурга «Цифровая трансформация».

На базе передовых производственных технологий, реализуемых в проекте «Цифровая верфь», планируется расширение продуктового портфеля заказов в обеспечение диверсификации производства. Возможно тиражирование проекта в качестве отраслевого решения.

Текущее состояние и перспективы развития проекта

В настоящее время проект «Цифровая верфь» находится на стадии реализации инициативного НИРа в части выполнения 1-го этапа работ по созданию прототипа проекта «Цифровая верфь». Реализация проекта запланирована на период 2019 – 2021 гг.

Проект реализуется согласно следующему графику:

ЭТАП 1. Подготовительный этап – создание прототипа проекта.

ЭТАП 2. Создание цифровой платформы «Экосистема».

ЭТАП 3. Реализация задачи жизненного цикла изделия на базе цифровой платформы. Начало работы в рамках цифровой платформы.

ЭТАП 4. Подготовка и утверждение итогового отчета о результатах проекта.

Возможные перспективы: оформление РИД по итогам реализации проекта, коммерциализация решений продукта.

Для одобренного Путиным прорывного проекта в судостроении не нашлось достойного российского ПО. В ход пошел SAP

Содержание

Завершить проект планируется в 2020 году. Генеральным подрядчиком в нем выступает Санкт-Петербургский государственный морской технический университет (СПбГМТУ). Он разработал концепцию проекта, которая впоследствии была согласована президентом РФ Владимиром Путиным.

ИТ-начинка цифровой верфи

Цифровую верфь планируется создавать преимущественно на основе импортных программных продуктов. Например, продукты SAP директор Института ИТ СПбГМТУ Алексей Липис, отвечающий за цифровую составляющую проекта со стороны генподрядчика, в разговоре с TAdviser называл одними из базовых решений в этом проекте.

Меморандум о сотрудничестве в сфере разработки технологических решений для судостроительной отрасли, подразумевающий совместную разработку решений для цифровой верфи, СПбГМТУ и SAP СНГ подписали в мае 2018 года.

По состоянию на май проект с SAP находится в стадии проработки, поэтому точную сумму, которая на него потребуется, Липис не назвал TAdviser. По его оценкам, речь идет о «нескольких сотнях миллионов» рублей.

В части PLM-технологий, систем проектирования концепция цифровой верфи предусматривает использование решений Dassault Systemes в качестве основного ПО, рассказал TAdviser Липис. С ними в мае 2016 года СПбГМТУ также подписал соглашение о сотрудничестве. Сам университет работает с этой компанией еще с 1995 года.

Говоря о выборе импортных, а не отечественных ИТ-решений для использования в цифровой верфи, Алексей Липис отметил в разговоре с TAdviser, что в рамках проекта планируется создать то, чего не сделано нигде в мире, создать лучшее, как пример для подражания российским компаниям, в том числе, в области ИТ. Российские решения достаточного для такой задумки уровня пока отсутствуют, полагает директор Института ИТ СПбГМТУ.

Цифровая верфь: что это

«Цифровая верфь» – проект гибкого производства с высокой степенью автоматизации. Он предусматривает использование современных цифровых технологий и создание единой информационной системы управления для машин, станков и прочего оборудования на судостроительном предприятии.

Идея цифровизации судостроительного производства подразумевает интеграцию всех программных продуктов, которые будут использованы в производственной деятельности верфи. В ней также должен быть использован набор самых современных строительных технологий, включая технологии лазерной резки и сварки металлов.

Машины и станки цифровой верфи будут информационно связаны между собой и заключены в единую систему управления. Это обеспечит машиностроительную точность по всей цепочке постройки.

На петербургском судостроительном заводе стартует уникальный эксперимент

Средне-Невский судостроительный завод (СНСЗ) завершил первый этап разработки концепции цифровой верфи. При одобрении проекта Минпромторгом, первая в России цифровая верфь появится именно в Петербурге. Это уникальный в масштабе страны эксперимент по переходу предприятия традиционной отрасли промышленности на модель работы нового тысячелетия. О том, зачем СНСЗ нужны виртуальные стадии производства и как оно будет наращивать долю гражданских заказов, РБК Петербург рассказал генеральный директор завода Владимир Середохо.

ЦИФРОВАЯ ВЕРФЬ

— Каким образом цифровая верфь поможет предприятию?

— По сути цифровая верфь — это концепция создания продуктов в цифровом виде. Например, вы проектируете корабль, а я его строю. И мы должны с вами работать в одном цифровом пространстве, не на бумаге. Вы издаете продукт, делаете цифровой макет, а я как строитель должен его адаптировать, создав цифровой двойник, который будет раскладываться у меня на предприятии. И когда я сделаю этот продукт, он будет соответствовать полностью тому, что создали вы. Для эффективного общения с поставщиками, которые помогают насыщать корабль оборудованием, также должно быть создано информационное облако. Затем должны быть оцифрованы все процессы внутри предприятия, причем бумаг быть не должно, потому что цифры не дают ошибок, а бумага — дает.

И даже когда вы уже построили и сдали корабль, внутри которого все оцифровано, вам нужно отдать документацию на объект заказчику в цифре. Все это и есть цифровая верфь.

— Чем эта схема удобнее, чем традиционная?

— Зарубежный опыт показал высокую эффективность цифровой модели. Мы опираемся на этот опыт и не изобретаем что-то принципиально новое. В результате внедрения цифровой верфи должны сократиться сроки взаимодействия всех контрагентов, которые работают над созданием объекта. Например, заказчик еще на этапе переговоров, до заключения контракта, сможет увидеть все этапы создания судна — от закладки на стапеле, до окончания строительства. Он будет заранее видеть все сложные этапы производства и сможет лучше спланировать реализацию любого проекта. Кроме того, должны сократиться сроки строительства. Можно также говорить о повышении рентабельности при строительстве судов. По сути внедрение цифровой верфи поможет вывести работу нашего предприятия, а в перспективе — всего судостроения — на новый уровень за счет тех возможностей и преимуществ, которые дает цифровизация с учетом уровня современных технологий.

— На каком этапе сейчас находится реализация проекта?

— Мы уже создали общую концепцию. После этого мы должны будем ее защитить в Минпромторге, сделать техническое задание и выполнить технический проект до конца 2021 года.

— Сколько стоила сама концепция?

— Это коллективный труд, в котором применяется множество решений, программ, платформ. Над ним работало 14 компаний, почти 60 человек. Сама концепция — это 277 листов. По предварительным данным, ее стоимость составила около 600 млн руб.

— О внедрении цифровой верфи на своих производствах заявляют и другие верфи, например, Онежский судостроительно-судоремонтный завод. Тем не менее, можно ли говорить о том, что СНСЗ разработал проект цифровой верфи раньше других предприятий?

— Безусловно. СНСЗ — это первое в судостроении предприятие с такими объемами производства, на базе которого разрабатывалась и будет внедряться концепция цифровой верфи.

— Цифровая верфь — главный проект модернизации предприятия? Проводится ли модернизация производства?

— Программа модернизации коснулась практически всех производственных объектов. По сути сегодня мы имеем совершенно новый завод. Сейчас мы завершаем работу в последних цеховых пролетах. В минувшем году завершена глубокая модернизация судового слипа. В результате этих работ предприятие получило современный судовой спуско-подъемный комплекс, позволяющий поднимать и спускать на воду корабли и суда длинною до 110 метров, осадкой до 4,5 метра и спусковым весом до 2700 т.

— Есть ли уже заказы на крупные суда длиной по 100 метров?

— Мы рассчитываем получить заказ на строительство большого пассажирского лайнера от структур, связанных с администрацией Красноярского края. Стоимость одного судна составит около 2 млрд руб.

БОЛЬШЕ КАТАМАРАНОВ

— Как у вас обстоят дела с гособоронзаказом? Его доля сокращается?

— Сейчас доля оборонзаказа составляет 90% от нашего оборота. Но при этом гособоронзаказ у нас стабильный на ближайшие 10 лет за счет того, что мы разворачиваем серию тральщиков. Два года назад мы сдали головное судно, «Александр Обухов». Первый серийный сдали в 2018 году. Второй серийный запланирован на 2019 год, а затем, в 2020-21 годах мы планируем сдавать по два судна в год. Программа работает до 2027 года. То есть всего мы сделаем как минимум 20 тральщиков.

— А рыболовные судна можете строить?

— В принципе мы можем строить и рыболовецкие суда, но пока не работаем в этой отрасли. Сейчас очень много заводов занимаются подобными заказами — «Северная верфь», «Пелла», «Янтарь», Выборгский судостроительный завод. Сейчас конкуренция на этом рынке достаточно высокая.

— В первую очередь за счет строительства пассажирских судов. Завод их не строил со времен СССР, но мы рассчитываем, что после первого опыта будут поступать и другие подобные заказы. Это направление может нам давать еще около 10% «гражданской» доли от общего объема работ. Кроме того, мы делаем комплектующие из композитных материалов для объектов электроэнергетики.

— Сколько могут составить заказы для энергетики?

— Около 3-4% от общей годовой выручки. Кроме того, мы продолжим строительство катамаранов. Сейчас, например, строим катамараны для заказчиков из Петербурга и Крыма. Планируем строить до четырех катамаранов в год, что может составить около 6% от общего оборота. Стоимость одного катамарана — около 250 млн руб.

— Мы рассчитываем, что за счет заказов на пассажирские суда и работы с предприятиями в сфере энергетики мы сможем довести долю гражданских заказов в общем объеме заказов СНСЗ примерно до 20%-30% к 2025 году.

КОРОЛЬ КОМПОЗИТА

— Будут ли применяться новые материалы в строительстве судов? Насколько я знаю, вы самое крупное судостроительное предприятие, которое использует композитные материалы.

— В ближайшее время мы будем увеличивать строительство судов с использованием композитных материалов. Но хочу уточнить, что мы не строим только из композитных материалов. Собственно, СНСЗ — единственная верфь в стране, которая работает по всем технологиям производства судов. Так, мы строим объекты из обычной судостроительной стали, алюминие-магниевых сплавов, а также из маломагниевой стали и композитных материалов. Чаще всего корабли строятся из обычной стали.

— Чем важно для предприятия и для российского судостроения в целом производство судов из композитных материалов?

— Дело в том, что композитные материалы — это материалы будущего. Суда из них более долговечны, они не подвержены коррозии. Кроме того, композитные материалы легче обычной судовой стали, что в конечном счете приводит к более низкому расходу топлива при эксплуатации плавсредств. Кроме того, у композитных материалов более высокая прочность, нежели у судовой стали. Композиты — это уникальный материал, позволяющий нам строить как военные образцы морской техники, так и проекты, востребованные в гражданском секторе.

— Где вы закупаете сырье для композитных материалов?

— Раньше, до санкций, сырье было европейское, теперь его заменили на отечественное. Это предприятия из Москвы, Уфы, Волгограда. Например, смолы для материалов делают в Москве и Волгограде, ткани — в Москве и Уфе.

— Российская продукция дороже иностранной?

— Нет, не получается дороже. Мы сотрудничаем с нашими производителями уже 10 лет. В частности, мы работали с материалами из Белоруссии, затем перешли на европейские материал, а потом заменили их полностью отечественной продукцией.

— Наши заводы научились делать качественные компоненты?

— По сути они стали делать новые материалы под наш заказ, по нашим технологиям. Мы их заставили сделать новые материалы по нашим технологиям.

«ПРОЖОРЛИВЫЕ» ПРОЦЕНТЫ

— Несмотря на отдельные успехи некоторых предприятий, ситуация в отрасли остается печальной. Ранее вы говорили, что реальная чистая прибыль в судостроении в среднем не превышает 5%. Как можно облегчить жизнь судостроителей?

— Нам нужны дешевые кредиты: проценты «съедают» у судостроителей большую часть прибыли. Например, мы закладываем прибыль в 13-15% от стоимости заказа. А дальше — корабли строятся несколько лет. На конкретный заказ мы получаем аванс, затем строим судно, а остальные деньги получаем только на финише. А как нам жить до этого финиша? За счет банковских кредитов, которые берутся под высокие проценты. Эти проценты мы гасим из прибыли, которая заложена в стоимости корабля. Авансы сейчас небольшие — всего 50% против 80%, как это было примерно два года назад.

— Можете привести пример?

— Например, если корабль стоит 1 млрд руб., вам нужно стабильное финансирование на 800 млн руб., но аванс составил всего 500 млн руб. То есть мы берем кредитов на 300 млн руб., за счет которых нам за два года набегает около 50 млн по процентам. И если объект стоит 1 млрд, а себестоимость у него 900 млн руб., то из 100 млн руб. нам приходится половину отдать для погашения процентов. А ведь за счет прибыли надо покупать оборудование, развиваться и так далее.

Справка

АО «Средне-Невский судостроительный завод» — лидер отечественного композитного судостроения. Предлагает своим заказчикам полный цикл работ по строительству кораблей и судов, начиная с рабочей документации и заканчивая поставкой судна. Производственная программа завода включает в себя корабли и суда различного назначения: противоминные, патрульные корабли, ракетные катера (корветы), рабочие и пассажирские суда.входит в ОСК. За 2017 год выручка предприятия составила 6,8 млрд руб., убыток — 421 млн руб. В прошлом году выручка, по предварительным данным, достигнет 10 млрд руб.

На петербургском судостроительном заводе стартует уникальный эксперимент

— Каким образом цифровая верфь поможет предприятию?

— По сути цифровая верфь — это концепция создания продуктов в цифровом виде. Например, вы проектируете корабль, а я его строю. И мы должны с вами работать в одном цифровом пространстве, не на бумаге. Вы издаете продукт, делаете цифровой макет, а я как строитель должен его адаптировать, создав цифровой двойник, который будет раскладываться у меня на предприятии. И когда я сделаю этот продукт, он будет соответствовать полностью тому, что создали вы. Для эффективного общения с поставщиками, которые помогают насыщать корабль оборудованием, также должно быть создано информационное облако. Затем должны быть оцифрованы все процессы внутри предприятия, причем бумаг быть не должно, потому что цифры не дают ошибок, а бумага — дает.

И даже когда вы уже построили и сдали корабль, внутри которого все оцифровано, вам нужно отдать документацию на объект заказчику в цифре. Все это и есть цифровая верфь.

— Чем эта схема удобнее, чем традиционная?

— Зарубежный опыт показал высокую эффективность цифровой модели. Мы опираемся на этот опыт и не изобретаем что-то принципиально новое. В результате внедрения цифровой верфи должны сократиться сроки взаимодействия всех контрагентов, которые работают над созданием объекта. Например, заказчик еще на этапе переговоров, до заключения контракта, сможет увидеть все этапы создания судна — от закладки на стапеле, до окончания строительства. Он будет заранее видеть все сложные этапы производства и сможет лучше спланировать реализацию любого проекта. Кроме того, должны сократиться сроки строительства. Можно также говорить о повышении рентабельности при строительстве судов. По сути внедрение цифровой верфи поможет вывести работу нашего предприятия, а в перспективе — всего судостроения — на новый уровень за счет тех возможностей и преимуществ, которые дает цифровизация с учетом уровня современных технологий.

— На каком этапе сейчас находится реализация проекта?

— Мы уже создали общую концепцию. После этого мы должны будем ее защитить в Минпромторге, сделать техническое задание и выполнить технический проект до конца 2021 года.

— Сколько стоила сама концепция?

— Это коллективный труд, в котором применяется множество решений, программ, платформ. Над ним работало 14 компаний, почти 60 человек. Сама концепция — это 277 листов. По предварительным данным, ее стоимость составила около 600 млн руб.

— О внедрении цифровой верфи на своих производствах заявляют и другие верфи, например, Онежский судостроительно-судоремонтный завод. Тем не менее, можно ли говорить о том, что СНСЗ разработал проект цифровой верфи раньше других предприятий?

— Безусловно. СНСЗ — это первое в судостроении предприятие с такими объемами производства, на базе которого разрабатывалась и будет внедряться концепция цифровой верфи.

— Цифровая верфь — главный проект модернизации предприятия? Проводится ли модернизация производства?

— Программа модернизации коснулась практически всех производственных объектов. По сути сегодня мы имеем совершенно новый завод. Сейчас мы завершаем работу в последних цеховых пролетах. В минувшем году завершена глубокая модернизация судового слипа. В результате этих работ предприятие получило современный судовой спуско-подъемный комплекс, позволяющий поднимать и спускать на воду корабли и суда длинною до 110 метров, осадкой до 4,5 метра и спусковым весом до 2700 т.

— Есть ли уже заказы на крупные суда длиной по 100 метров?

— Мы рассчитываем получить заказ на строительство большого пассажирского лайнера от структур, связанных с администрацией Красноярского края. Стоимость одного судна составит около 2 млрд руб.

— Как у вас обстоят дела с гособоронзаказом? Его доля сокращается?

— Сейчас доля оборонзаказа составляет 90% от нашего оборота. Но при этом гособоронзаказ у нас стабильный на ближайшие 10 лет за счет того, что мы разворачиваем серию тральщиков. Два года назад мы сдали головное судно, «Александр Обухов». Первый серийный сдали в 2018 году. Второй серийный запланирован на 2019 год, а затем, в 2020-21 годах мы планируем сдавать по два судна в год. Программа работает до 2027 года. То есть всего мы сделаем как минимум 20 тральщиков.

— А рыболовные судна можете строить?

— В принципе мы можем строить и рыболовецкие суда, но пока не работаем в этой отрасли. Сейчас очень много заводов занимаются подобными заказами — «Северная верфь», «Пелла», «Янтарь», Выборгский судостроительный завод. Сейчас конкуренция на этом рынке достаточно высокая.

— В первую очередь за счет строительства пассажирских судов. Завод их не строил со времен СССР, но мы рассчитываем, что после первого опыта будут поступать и другие подобные заказы. Это направление может нам давать еще около 10% «гражданской» доли от общего объема работ. Кроме того, мы делаем комплектующие из композитных материалов для объектов электроэнергетики.

— Сколько могут составить заказы для энергетики?

— Около 3-4% от общей годовой выручки. Кроме того, мы продолжим строительство катамаранов. Сейчас, например, строим катамараны для заказчиков из Петербурга и Крыма. Планируем строить до четырех катамаранов в год, что может составить около 6% от общего оборота. Стоимость одного катамарана — около 250 млн руб.

— Мы рассчитываем, что за счет заказов на пассажирские суда и работы с предприятиями в сфере энергетики мы сможем довести долю гражданских заказов в общем объеме заказов СНСЗ примерно до 20%-30% к 2025 году.

— Будут ли применяться новые материалы в строительстве судов? Насколько я знаю, вы самое крупное судостроительное предприятие, которое использует композитные материалы.

— В ближайшее время мы будем увеличивать строительство судов с использованием композитных материалов. Но хочу уточнить, что мы не строим только из композитных материалов. Собственно, СНСЗ — единственная верфь в стране, которая работает по всем технологиям производства судов. Так, мы строим объекты из обычной судостроительной стали, алюминие-магниевых сплавов, а также из маломагниевой стали и композитных материалов. Чаще всего корабли строятся из обычной стали.

— Чем важно для предприятия и для российского судостроения в целом производство судов из композитных материалов?

— Дело в том, что композитные материалы — это материалы будущего. Суда из них более долговечны, они не подвержены коррозии. Кроме того, композитные материалы легче обычной судовой стали, что в конечном счете приводит к более низкому расходу топлива при эксплуатации плавсредств. Кроме того, у композитных материалов более высокая прочность, нежели у судовой стали. Композиты — это уникальный материал, позволяющий нам строить как военные образцы морской техники, так и проекты, востребованные в гражданском секторе.

— Где вы закупаете сырье для композитных материалов?

— Раньше, до санкций, сырье было европейское, теперь его заменили на отечественное. Это предприятия из Москвы, Уфы, Волгограда. Например, смолы для материалов делают в Москве и Волгограде, ткани — в Москве и Уфе.

— Российская продукция дороже иностранной?

— Нет, не получается дороже. Мы сотрудничаем с нашими производителями уже 10 лет. В частности, мы работали с материалами из Белоруссии, затем перешли на европейские материал, а потом заменили их полностью отечественной продукцией.

— Наши заводы научились делать качественные компоненты?

— По сути они стали делать новые материалы под наш заказ, по нашим технологиям. Мы их заставили сделать новые материалы по нашим технологиям.

— Несмотря на отдельные успехи некоторых предприятий, ситуация в отрасли остается печальной. Ранее вы говорили, что реальная чистая прибыль в судостроении в среднем не превышает 5%. Как можно облегчить жизнь судостроителей?

— Нам нужны дешевые кредиты: проценты «съедают» у судостроителей большую часть прибыли. Например, мы закладываем прибыль в 13-15% от стоимости заказа. А дальше — корабли строятся несколько лет. На конкретный заказ мы получаем аванс, затем строим судно, а остальные деньги получаем только на финише. А как нам жить до этого финиша? За счет банковских кредитов, которые берутся под высокие проценты. Эти проценты мы гасим из прибыли, которая заложена в стоимости корабля. Авансы сейчас небольшие — всего 50% против 80%, как это было примерно два года назад.

— Можете привести пример?

— Например, если корабль стоит 1 млрд руб., вам нужно стабильное финансирование на 800 млн руб., но аванс составил всего 500 млн руб. То есть мы берем кредитов на 300 млн руб., за счет которых нам за два года набегает около 50 млн по процентам. И если объект стоит 1 млрд, а себестоимость у него 900 млн руб., то из 100 млн руб. нам приходится половину отдать для погашения процентов. А ведь за счет прибыли надо покупать оборудование, развиваться и так далее.