что такое скорость резания и чем она определяется

Скорость резания

Расчёт скорости резания при точении и растачивании

Скорость резания рассчитывают по эмпирическим формулам, установленным для каждого вида обработки. Величина скорости резания определяется из условия сохранения периода стойкости режущего инструмента.

При продольном и поперечном точении, при растачивании скорость резания, м/мин, рассчитывают по формуле

Под «стандартными» условиями понимают:

обработка стали 45, с s в = 750 МПа, без корки, режущим инструментом из твёрдого сплава Т15К6 и т.д.

Реальные условия обработки зачастую существенно отличаются от «стандартных«. Поэтому, для получения значения скорости резания в реальных условиях, вводится поправочный коэффициент kv, учитывающий их отличие от «стандартных«.

Скорость резания при отрезании, прорезании пазов и фасонном точении определяется по формуле

Определённая по формулам (1) и (3) скорость резания является расчетной и носит рекомендательный характер.

Во всех дальнейших расчётах участвуют значения фактической скорости резания (Vф) и паспортное значение частоты вращения шпинделя станка(nст) .

Основные термины и определения: скорость резания, производительность, подача

Основные термины и определения в ленточном пилении: скорость резания, производительность, подача

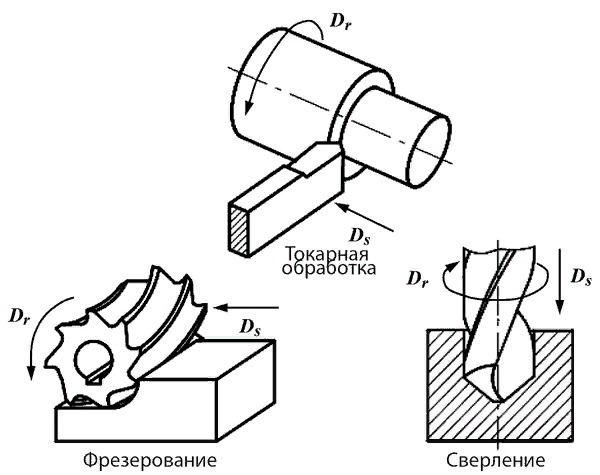

СКОРОСТЬ РЕЗАНИЯ [V] – это путь точки режущего лезвия инструмента относительно заготовки в направлении главного движения в единицу времени. Скорость резания измеряется в метрах в минуту (м/мин).

В ленточном пилении скорость резания есть скорость движения (вращения) ленточного полотна (м/мин).

Скорость резания назначают по соответствующим нормативным таблицам в зависимости от материала заготовки (согласно рекомендациям фирмы-производителя ленточного полотна), а также в зависимости от габаритов заготовки (пакета заготовок) и типа применяемого оборудования.

Диапазон скоростей для пиления сортового проката из большинства металлов и сплавов находится в пределах 10-150 м/мин, для алюминия и цветных металлов – 150-3000 м/мин. Чем меньше способность материала к обрабатываемости, тем ниже должна быть скорость резания.

Следует учитывать, что на недорогих и простых моделях станков скорость резания не всегда отображается с необходимой точностью. Поэтому для уточнения ее фактического значения (Vфакт) применяют специальный измерительный прибор – тахометр.

Также можно пользоваться способом визуального контроля, для чего необходимо пометить полотно в любой точке (в качестве метки можно использовать сварной шов), далее визуально считается определенное количество оборотов метки и замеряется время. После чего расчет производят по формуле:

где L – длина полотна пилы, м;

k – количество оборотов метки за время Tрез, сек.

Пример: длина полотна пилы L = 4400 мм = 4,4 м; k = 10 оборотов пила совершила за время Tрез = 36 сек. Тогда:

ПРОИЗВОДИТЕЛЬНОСТЬ [Q]

В ленточном пилении под понятием «скорость подачи» рассматривают производительность – количество материала, разрезанного пилой за одну минуту. Измеряется в см²/мин. Соответственно определяется на основании площади поперечного сечения заготовки (см²) и времени пиления (мин).

Как и скорость резания, производительность является табличной величиной, зависящей также от материала, габаритных размеров заготовок и типа оборудования.

Чтобы установить требуемую фактическую производительность в процессе пиления (Qфакт), следует пользоваться расчетной формулой:

где S – площадь поперечного сечения заготовки (пакета заготовок), см². Для заготовок круглого сечения S = πd²/4;

Трез – время резания (основное время) одной заготовки (пакета заготовок), мин.

Можно также, измерив время резания одной заготовки (пакета), воспользоваться данными специальной таблицы зависимости величины производительности от времени резания.

ТАБЛИЦА: Время резания заготовок различных диаметров при разной производительности

Производительность Q см²/мин

Следует учитывать, что по мере износа (затупления) зубьев ленточного полотна фактическая производительность значительно снижается.

ПОДАЧА [Vf]

Под подачей в ленточном пилении понимают скорость опускания пильной рамы, мм/мин. На некоторых моделях станков регулятор управления подачей пильной рамы может быть тарирован (градуирован) в таких единицах, как мм/мин.

Фактическая подача рассчитывается следующим образом:

где Ø (h) – диаметр (высота, максимальная ширина пропила), мм;

Трез – время резания одной заготовки, мин.

Чаще всего у станков с гидравлической подачей рукоятка управления скоростью опускания пильной рамы имеет градуировку от одного до десяти. Для правильного выбора величины подачи необходимо выполнить четыре действия. Рассмотрим их на следующем примере.

ПРИМЕР: Круг d = 110 мм (площадь поперечного сечения S = 95 см²), материал – Сталь 45, станок мод. МЕВА 335 Eco – line с гидравлическим опусканием пильной рамы.

1. По справочной таблице для биметаллических пил Wikus, для стали 45, выбираем среднюю величину производительности Q = 55 см²/мин.

2. Рассчитываем теоретическое время резания:

Рис. 1: График определения подачи в станках с гидравлическим регулированием скорости опускания пильной рамы.

Расчет режимов резания при точении на токарных станках — объясняем суть

Точение – один из многофункциональных методов обработки деталей разного типа. Он используется для чистовой и черновой работы с изделиями в процессе выполнения их ремонта или изготовления. Внимательный подход к подбору режимов резанья обеспечивает существенное повышение продуктивности данного процесса.

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Ключевые моменты изготовления

Существует ряд хитростей, которых необходимо придерживаться во время работы на токарном станке:

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке

Виды токарных станков

Под каждую конкретную деталь используется тот или иной агрегат:

Скорость резания и ее расчет

Одним из наиболее важных показателей является скорость. Ее величина непосредственно зависит от выполняемых работ. На максимальных оборотах осуществляется обрезка торцов заготовок. Точение или сверление имеют другие требования к этому параметру.

Чтобы выбрать оптимальное значение скорости и сделать качественную обработку детали, следует учитывать:

Скорость резания для традиционных методов воздействия на детали можно определить, руководствуясь соответствующими таблицами из справочников. Но в условиях производства далеко не всегда целесообразно прибегать к такому варианту. Гораздо быстрее величину этого параметра вычислить по несложной формуле:

V – искомая скорость, м/мин;

D – максимальная величина диаметра используемой заготовки, мм;

n – количество оборотов детали за одну минуту, соответствующее частоте вращения шпинделя станка;

π – константа, равная 3,141526.

Отсюда видно, что скорость обработки прямо пропорциональна диаметру исходной заготовки. А чем он меньше, тем больше должна быть частота вращения.

При выборе и назначении того или иного режима работы токарного станка следует обязательно учитывать твердость резцов и материала детали. Например, при обработке твердосплавными резцами рекомендованное значение должно находиться в диапазоне 100–200 м/мин.

При известной величине из вышеуказанной формулы легко можно вычислить необходимую частоту резания.

Глубина обработки подбирается с учетом мощности привода и материала режущего инструмента. При появлении в процессе работы паразитных вибраций следует снизить скорость подачи резака.

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

Виды и назначения токарных резцов

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности: