что такое склад сгп

Что такое склад сгп

1.4. Транспортно-грузовые системы

Транспортно-грузовые системы магистрального транспорта представляют собой совокупности транспортных и перегрузочно-складских объектов, предназначенные для доставки грузов от поставщиков потребителям в сфере распределения продукции производственно-технического назначения, промышленных и продовольственных товаров широкого потребления.

Эти системы наиболее эффективно могут быть спроектированы и организованы на основе методологии Общей теории систем и деловой логистики (см. параграфы 1.1 и 1.2).

Транспортно-грузовые системы (ТГС) магистрального транспорта могут быть классифицированы по следующим основным признакам:

— по отраслям народного хозяйства (в машиностроении, в металлургии, в легкой, пищевой, радиотехнической, электронной промышленности и т.д.);

— по роду транспортируемых грузов (для контейнеров, тарно-штучных, сельскохозяйственных, скоропортящиеся, зерновых грузов, металла, нефти и нефтепродуктов, угля, лесоматериалов, химматериалов, инертно-строительных материалов, минеральных удобрений и т.д.);

— по физическому состоянию транспортируемых грузов (ТГС для твердых, сыпучих, жидких и газообразных грузов);

— по видам перевозок грузов и числу участвующих видов транспорта (прямые – одним видом транспорта, мультимодальные – несколькими видами транспорта);

— по видам транспорта (сухопутные и водные, железнодорожные, автомобильные, морские, речные, железнодорожно-автомобильные, железнодорожно-морские ТСГ и т.д.);

— по территории, охваченной перевозками (местные ТГС, региональные, внутрироссийские, международные).

Можно также классифицировать транспортно-грузовые системы по типам подвижного состава, используемого при перевозках, по структуре логистических цепей и характеру включенных в них перегрузочно-складских комплексов, по размерам транспортных партий грузов, по регулярности или ритмичности грузопотоков, по их ежегодной устойчивости или разовому характеру перевозок и т.д.

Анализируя разнообразные системы доставки грузов, можно убедиться, что во всех случаях в их структуру входят склады различного типа и назначения. Это относится как к доставке продукции производственно-технического назначения, так и к товарам широкого потребления.

В простейшей схеме доставки на предприятие сырья, материалов или комплектующих изделий – от изготовителя до конечного потребителя – имеются два склада – склад готовой продукции предприятия-изготовителя, с которого грузы отправляются, и склад материально-технического снабжения предприятия-потребителя, на который грузы прибывают (рис.1.7а). Однако такая простая схема доставки имеет место только в том случае, когда грузы перевозятся одним видом транспорта – автомобильным или железнодорожным (если оба предприятия – отправитель и получатель имеют свои подъездные пути).

|  |

|  |  |

Если одно из этих предприятий не имеет своего подъездного пути, то возникает так называемая «мультимодальная» перевозка (это слово происходит от двух слов: латинского «мульти», что значит «много» и английского « mode », что значит «вид транспорта»). В этом случае в системе доставки грузов появляется еще один склад – перевалочный склад на железнодорожной станции отправления или назначения грузов (рис.1б, в). Назначение этих складов состоит не в хранении грузов, а в наиболее рациональной перегрузке их с железнодорожного транспорта на автомобильный или с автомобильного транспорта на железнодорожный. Таким образом, грузы в этом случае перевозятся двумя видами транспорта и на своем пути проходят переработку на трех складах.

Если ни предприятие-изготовитель материалов и комплектующих изделий, ни предприятие-получатель этой продукции не имеют своих подъездных железнодорожных путей, то грузы в процессе доставки проходят уже через 4 склада (рис.1г). Через такое же число складов могут проходить грузы в довольно распространенных случаях, когда предприятия имеют (свои или арендуемые) погрузочно-разгрузочные пути, но они находятся на станциях, а не на основных площадках предприятий. Тогда грузы также перегружаются на станциях с железнодорожного на автомобильный транспорт, но не на складах железнодорожных терминалов общего пользования, а на своих перевалочных складах.

Если в процессах доставки продукции производственно-технического назначения участвуют морской или внутренний водный транспорт, то возникают логистические системы, включающие более сложные мультимодальные перевозки с тремя видами транспорта и дополнительными перевалочными складами в морских и речных портах. При этом назначение складов в портах также состоит не в хранении грузов – пусть даже в течение короткого времени (2-3 суток), а в подготовке грузов к дальнейшей транспортировке и наиболее рациональной перегрузке их на железнодорожный или автомобильный транспорт. Отсутствие или недостаток в портах хорошо организованных и оснащенных грузовых терминалов и стремление обязательно осуществить прямую перегрузку грузов с морского на железнодорожный транспорт приводит в пиковые периоды перевозок к большому скоплению или порожних составов в ожидании прихода судов с грузом, или груженых составов – в ожидании прихода или освобождения порожних судов для возможности прямой перегрузки в них грузов из железнодорожных вагонов. Отсутсвие грузовых термналов в пунктах перегрузки грузов с одних видов транспорта на другие приводит к большим финансовым потерям транспорта из-за большого простоя транспортных средств. Согласно исследованиям МИИТа, на складах железнодорожных станций с железнодорожного транспорта на автомобильный без дополнительных простоев вагонов или автомобилей может перегружаться не более 20-25% грузов.

При перевозках продукции производственно-технического назначения, а в еще большей мере – при доставках товаров широкого потребления, часто имеют место более сложные схемы доставки, чем рассмотренные ранее прямые транспортировки от изготовителя к потребителю (с участием различных торговых посредников, региональных логистических центров, таможенных органов и т.д.). Некоторые из этих систем показаны на рис.1.8. Для упрощения схем на этом рисунке не показаны уже рассмотренные ранее схемы с промежуточными перевалочными складами на магистральном транспорте (на железнодорожных станциях, в морских и речных портах), которые могут быть в этих схемах в случаях, аналогичных тем, которые обсуждались ранее, применительно к прямым доставкам грузов.

Рабочая инструкция «Передача готовой продукции»

Система менеджмента качества

Передача готовой продукции

1.ЦЕЛЬ

Определить порядок передачи готовой продукции из производства на склад готовой продукции.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

3.OTBETCTBEHHOCTЬ

Ответственность за функционирование процедуры несут Директор по производству и начальник склада готовой продукции.

Положения инструкции распространяются на всех участников процесса передачи готовой продукции из производства на склад готовой продукции.

4.ПОКАЗАТЕЛИ ПРОЦЕССА

Количество зарегистрированных сбоев процесса (когда продукция произведена, но не передана на склад).

5.ОПИСАНИЕ ПРОЦЕССА

5.1 Передача продукции на склад готовой продукции производится дважды в день:

5.2 Мастер производственного участка, в ведении которого находится собранное изделие. Ежедневно не менее, чем за 20 минут до начала планового интервала времени передачи предъявляет продукцию контролерам ОКК для проведения выходного контроля.

5.3 Принятая ОКК готовая продукция, успешно прошедшая окончательную проверку контролерами на внешний вид, комплектность и наличие необходимых штампов на коробках и упаковочных листах. Сотрудниками производства (ЦПМ, либо ЦСиМ) под руководством мастера, отвечающего за данное изделие, не позднее, чем за 10 минут до начала планового интервала времени передачи размещается на поддонах в зоне передачи готовой продукции.

5.4 На готовую продукцию кладется бирка «OK. Ha склад», после чего контролер ОКК вызывает ответственного за передачу готовой продукции сотрудника производства (инженера по учету), который должен оформить перемещение в ЕРР-системе.

5.5 Складская приемка по количеству

Инженер по учету производства оформляет документы на передачу готовой продукции (на каждое наименование изделия — отдельная накладная перемещения) и не позднее, чем за 15 минут до окончания временного окна передачи вызывает сотрудника СГП.

Не вывозя продукцию на открытое пространство, сотрудники СГП в присутствии инженера по учету производства производят ее проверку по наименованию и количеству. При совпадении наименования и количества изделий с указанными в накладной перемещения сотрудники СГП по одному наименованию перемещают изделия на погрузчик, после чего ответственный сотрудник склада подписывает предоставленную ему производством накладную.

После этого (B вечерний интервал передачи — до 17:00) готовая продукция силами сотрудников СГП перемещается на склад готовой продукции в отведенную для нее зону.

5.6. Сразу после подписания сотрудником склада последней накладной перемещения продукции на склад из имеющихся инженер по учету производства завершает операцию перемещения в БНР-системе.

5.7. Вся готовая продукция хранится на складе готовой продукции в соответствии с СТП «Организация хранения готовой продукции и комплектующих».

5.8. Отгрузка готовой продукции со склада потребителям описана в СТП «Отгрузка готовой продукции».

5.9. Положения, которые требуют особого внимания:

5.9.1 Во время передачи продукции следует удостовериться в правильности обозначений ее наименования и количества на маркировке.

5.9.2 Перемещение продукции должно производиться только с помощью подходящего инструмента с использованием специальных настилов и при соблюдении необходимых мер предосторожности.

5.9.3 При перемещении продукции нельзя допускать механических повреждений и намокания упаковки.

5.9.4 Во временные интервалы передачи продукции должно быть обеспечено свободное и очищенное от природных осадков и мусора пространство на протяжении от зоны готовой продукции производства до склада готовой продукции. Ответственность за это несет начальник АХО.

5.9.5 В дни плановых отгрузок продукции потребителю временные интервалы передачи изделий на склад готовой продукции, указанные в п.5.1, по договоренности руководителей СГП и производства могут быть смещены (в случае вечернего перемещения — продукция должна быть перемещена на склад готовой продукции до 9:30 следующего рабочего дня).

СГП – склад готовой продукции

ПС – промежуточный склад

СЗ – склад заготовок

1- 12 – группы оборудования

Непоточный метод организации производства используется в

В рамках непоточного метода организации выделяют единичные и партионный способы организации производственного процесса.

Единичный метод организации производства учитывает специфику единичного типа производства, связанную с изготовлением отдельных изделий или неповторяющихся небольших серий изделий. Характеризуется следующими специфическими признаками:

— запуск изделий в производство в размере, равном всему количеству изделий в заказе в данный момент времени;

— применяется, универсальное оборудование, обеспечивающее изготовление деталей широкой номенклатуры. Оборудование располагается группами однородных станков. В связи с индивидуальностью изготавливаемой продукции и деталей ее составляющих на оборудовании применяется универсальное оснащение, пригодное для закрепления на станке не унифицированных деталей. Это, например, применение универсального режущего и измерительного инструмента;

— использование рабочих имеющих узкую специализацию в данном случае экономически нецелесообразно. Выполнение производственного процесса комплектуется рабочими-универсалами, владеющими несколькими смежными профессиями и самостоятельно решающие вопросы детализации технологии.

— изготовление деталей и узлов изделия не закрепляется за конкретным рабочим местом, а вместо подетальней технологии разрабатывается маршрутная карта, которой определяются только цехи-исполнители, последовательность выполнения операций, виды обработки и необходимое оборудование, инструмент.

Единичный способ организации имеет следующие особенности:

1) предметы труда и изделия изготавливаются единичными или небольшими (10-15 шт.) неповторяющимися партиями;

2) в качестве партии предметов труда принимается количество их общей потребности;

3) используется в опытном производстве, а также на предприятиях единичного и мелкосерийного производства.

Чтобы снизить высокие затраты на производство, обусловленные неповторяемостью и сложностью работ, операций, универсализацией оборудования и оснащения целесообразно использование унифицированных и стандартизированных деталей и узлов. Это создает возможность перехода от единичного и мелкосерийного производства к партионному методу организации производства.

Партионный способ организации производственного процесса имеет следующие особенности:

1) предметы труда и изделия изготавливаются периодически, повторяющимися партиями определенного размера;

2) размер партии предметов труда определяется с учетом конкретных производственных условий;

3) разрабатывается специальный порядок запуска партий предметов труда в производстве;

4) имеется незавершенное производство;

5) используется на предприятиях серийного производства.

Партионное производство характеризуется следующими параметрами:

1) размер партии предметов труда. Оптимальный размер партии предметов труда обеспечивает минимизацию затрат времени и средств на подготовительно-заключительные операции и сокращение объемов незавершенного производства.

n

1-кривая затрат на подготовительно-заключительные операции

2-прямая затрат, связанных с незавершенным производством

3-суммарная величина затрат

nопт- оптимальный размер партии

n

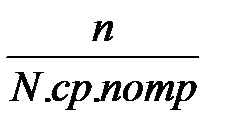

N – количество предметов труда данного наименования, изготовляемых в течение планового периода ( лучше всего, когда плановый период равен 1 год);

З – затраты на подготовительно-заключительные операции на одну партию предметов труда;

С – себестоимость единицы продукции.

Эта формула используется на практике редко, так как она не учитывает особенности производственный процессов, поэтому практические расчеты часто ведутся следующим образом:

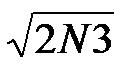

1) определяется минимальная величина партии предметов труда:

n

tп-з – норма подготовительно-заключительного времени на партию, мин;

tшт – норма штучного времени на 1 предмет труда с учетом коэффициента выполнения норм, мин;

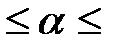

Размер

nmin корректируется, чтобы быть удобным для планирования.

Для одного и того же изделия размеры партий на смежных стадиях производственного процесса должны быть равны или кратны. Корректировка осуществляется обратно ходу производственного процесса.

2)периодичность запуска – выпуска предметов труда в обработку. Определяется по следующей формуле:

Rз-в =

n- размер партии предметов труда после корректировок;

N – среднесуточная потребность в данном предмете труда.

На практике используют следующие периоды запуска- выпуска:

1-3-6месяцев (через каждые 1-3-6 месяцев повторяется выпуск предметов труда);

1-2-4-6-8-12 дней (так как число рабочих дней в месяце при планировании принимается равным 24).

а) цикловые – партии предметов труда, которые находятся в процессе обработки;

б) складские – партии предметов труда, которые уже прошли обработку на предыдущих стадиях технологического процесса и ожидают обработки на последующих. Состоят из оборотных и страховых заделов.

Оборотные заделы возникают, если различаются размеры партий – n или периодичность запуска- выпуска – Rз-в на отдельных стадиях технологического процесса.

Страховые создаются для компенсации в случае перебоев.

Партионный метод организации производства применяется на предприятиях серийного и на отдельных участках массового производства и имеет следующие характерные черты:

1. Продукция изготавливается сериями и запуск деталей в производство осуществляется партиями.

2. В зависимости от размера партии деталей и частоты их повторяемости осуществляется периодическая переналадка оборудования.

3. За каждым рабочим местом закреплено выполнение не строго определенной деталеоперации, а нескольких деталеопераций. Поэтому экономически целесообразно технологическое оборудование располагать по группам однородных станков и агрегатов.

4. Для передачи изделий партий с операции на операцию используются транспортные средства общего назначения (краны, тележки, электрокары и другие подобные транспортные средства).

5. Преимущественно примененяется универсальное оборудование. Возможно использование специального оборудования, область применения которого зависит от размера партии однотипных деталей, запускаемых в производство, частоты их повторяемости.

6. Поскольку все деталеоперации имеют различную трудоемкость, достижение равномерной работы обеспечивается не их синхронизацией, а разработкой и соблюдением таких нормативов как величина партии деталей, длительность производственного цикла изготовления различных партий деталей, размеры задела и др.

7. За рабочим местом закрепляется нескольких периодически повторяющихся деталеопераций, что связано с изготовлением продукции сериями и запуском деталей в производство партиями.

8. Значительный объем незавершенного производства, так как запуск деталей в производство осуществляется партиями партиями, запас которых всегда присутствует на участках и рабочих местах.

Размеры партий деталей, запускаемых в производство определяют эффективность применения партионного метода организации производства. Мелкие партии деталей снижают загрузку оборудования. Вследствие большого количества переналадок, повышается себестоимость продукции. Однако одновременно снижаются размеры незавершенного производства и потребность в производственной площади для его хранения. По мере увеличения количества обрабатываемых деталей в партии, повышается ритмичность производства, загрузка оборудования, производительность труда. Сокращается время на переналадку оборудования, снижается себестоимость продукции. С другой стороны по мере увеличения размера партии, удлиняется производственный цикл, увеличиваются остатки незавершенного производства, требующие больших производственных площадей для хранения. Поэтому при определенных условиях существует оптимальный размер партии деталей, минимизирующий суммарные затраты.

Правильное определение оптимального размера партии деталей является сложной технико-экономической задачей, так как необходимо учесть влияние многих факторов, условий производства, важнейший из которых трудоемкость. Громоздкость и материалоемкость деталей также влияет, хотя и косвенно на размер партии деталей. Для большой партии крупногабаритных деталей требуется транспорт повышенной грузоподъемности и больше производственных площадей для их складирования.

В заводской практике наибольшее распространение получил метод установления партий на основе ограничения потерь времени на наладку и переналадку оборудования, при котором минимально допустимая партия определяется по формуле

где а — допустимые потери рабочего времени на наладку (переналадку) оборудования, %; Тп.з — подготовительно-заключительное время; Тшт — штучное время на операцию.

Однако, рассчитанная таким образом минимально необходимая величина партии, далеко не всегда может оказаться наиболее выгодной. По сути дела такой размер партии только выявляет предельное значение, ниже которого нельзя устанавливать ее величину из-за большого удельного веса времени наладки в структуре штучно-калькуляционного времени. Поэтому необходимо определять экономически обоснованный размер партии деталей. Математическая постановка данной задачи состоит в следующем: минимизировать величину себестоимости годового выпуска деталей Сг :

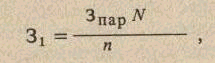

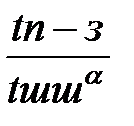

где 31 — затраты, связанные с запуском одной партии деталей, определяемые по формуле:

где Сд — себестоимость детали, руб.; К — коэффициент, учитывающий долю затрат в незавершенном производстве.

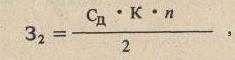

Чтобы определить величину партии п, обеспечивающую наименьшую себестоимость, необходимо дифференцировать это выражение по п и производную приравнять нулю. Тогда оптимальный размер партии можно определить по формуле

При кажущейся простоте математически найденного решения применение подобных методов на практике является довольно сложной задачей, поскольку на экономически оптимальный размер партии влияет в действительности большее число факторов, а сами расчеты достаточно трудоемки и не всегда имеется нормативная база для их осуществления.

Стройгенплан. Проектирование складов

1.Назначение складов в строительстве.

Склады в строительстве предназначены для увязки непрерывного процесса потребления материалов и прерывистого процесса их поставки.

Склады различают в зависимости от их назначения, принадлежности и места.

А)Базисные склады (центральные базы МТС).

Г)Склады производственных предприятий.

По условиям хранения различают:

В)Закрытые (отапливаемые и неотапливаемые).

По видам номенклатуры хранимых материалов:

В зависимости от конструктивных решений:

Б)Инвентарные (сборно-разборные, контейнерные и

3.Определение производственных запасов.

Запас должен быть минимальным, но достаточным для бесперебойного выполнения работ.

Величины производственных запасов зависят от:

А)Принятой организации работ.

В)Местных условий и др.

Уровень запаса может колебаться от нуля до полного объема строительства.

Производственный запас подразделяется на:

А)Текущий запас равен потребности в ресурсе между двумя смежными поставками.

Б)Страховой запас (гарантийный) не предусматривается при

* — поставке большими интервалами (раз в квартал);

* — по материалам, поступающих со складов местных сбытовых организаций.

Норма страхового запаса 25-75% от текущего запаса.

Где Сi — объем работ в млн. р. для I территориального пояса;

(k0)¢— территориальный коэффициент приведения сметной стоимости строительства к I территориальному поясу (п.3 и 4 РН I)/

Р— показатель объема материалов и работ для 1млн. р. СМР.

4.Расчет нормативов производственных запасов.

1)На стадии ПОС рассчитывается по расчетным нормативам Ч. I

где Pобщ — кол-во материала, необходимого для работы в данный период.

T— продолжительность расчетного периода по календарному плану.

tн — норма запаса материалов (в зависимости от вида материала, транспорта и дальности возки Tн=5-30).

k1— коэффициент неравномерности поступления (для водного тр-та-1.2, для ж/д и автом.-1.1).

k2— коэффициент неравномерности производственного потребления (k2=1.3).

2)На стадии ППР запас хранения определяют исходя из:

Принятого темпа работ в размере потребности на определенную конструктивно-технологическую часть.

Расчетов по графикам завоза и расхода материалов.

Площадь склада зависит от:

А)вида и способа хранения материалов;

1)На стадии ПОС площадь склада определяют по РН(Ч.1).

— для основных материалов и изделий

Q- норма складирования на 1м^2 пола площади склада с учетом проездов и проходов.

Где Рскл — расчетный запас материала в натуральных измерителях.

— для прочих материалов

Где Sн — нормативная площадь (м^2/млн. р.) стоимости строительства (т. 29.РН).

С— годовой объем СМР в млн. р. (по графику строительства).

K0— коэффициент для приведения к сметной стоимости строительства в 1 территориальном поясе.

2)На стадии ППР площадь рассчитывают детально исходя из:

— нормативной удельной загрузки на основание склада;

— соблюдение техники безопасности.

Где Kп — коэффициент, учитывающий проходы и вспомогательные помещения (коэф. использования склада), определяется по PH.4I. для открытого хранения материалов:

6.Устройство приобъектных складов.

* — площадка должна иметь уклон в 2-50 для отвода воды;

* — подсыпка из щебня или песка на неуренирующих грунтах n =5-10см;

* — при необходимости производят уплотнение грунта;

* — площадки для разгрузки раствора, песка, щебня и т. п. выполняют той же конструкцией как и временные дороги.

* б) Закрытые и полузакрытые склады:

7. Привязка приобъектных складов.

Открытые склады как правило располагаются в зоне действия крана. При необходимости располагать склад вне рабочей зоны крана. Выбор его места производят исходя из условий строительной площадки, удобства и безопасности подъезда к ней. При необходимости укрупнительной сборки конструкций, склады отправочных материалов располагают в рабочей зоне крана, зоне укрупнительной сборки.

Закрытые склады располагают: в непосредственной близости от существующих и временных дорог общего назначения, предусмотрев их местное уширение для подъезда и разгрузки транспортных средств.

Степень сосредоточение складских объектов выполняется с соблюдением правил техники безопасности (СНиП II-89-80- Генеральные планы промышленных предприятий; ГОСТ 12.1.004-76- Система стандартов безопасности труда. Пожарная безопасность…).

Навесы для хранения массовых и тяжелых материалов и оборудования следует размещать в зоне действия монтажных кранов.

СКлады ГСМ, ВВ и др. специальных материалов, выделяющих вредные вещества или к которым проявляются повышенные требования по пожарной безопасности, располагаются на расстоянях, определяемых соответствующими нормами.

Основные требования к конструкции склада.

1)Для закрытых и полузакрытых складов должны применяться типовые конструкции.

2)Открытые площадки должны быть ровными с уклоном не более 50. При недостаточной несущей способности основание уплотняется.

3)Размещение материалов и конструкций на складе должно производиться с учетом обеспечения высокой производительности монтажного крана (максимальное приближение конструкций к месту их установки, массовые и тяжелые грузы ближе к крану, легкие и немассовые в глубине склада.