что такое скалярное управление асинхронным двигателем

Асинхронный двигатель — двигатель переменного тока, в котором токи в обмотках статора создают вращающееся магнитное поле. Это магнитное поле индуктирует токи в обмотке ротора и, действуя на эти токи, увлекает за собой ротор.

Однако для того, чтобы во вращающемся роторе вращающееся магнитное поле статора индуктировало токи, ротор в своем вращении должен немного отставать от вращающегося, поля статора. Поэтому в асинхронном двигателе скорость вращения ротора всегда немного меньше скорости вращения магнитного поля (которая определяется частотой переменного тока, питающего двигатель).

Отставание ротора от вращающегося магнитного поля статора (скольжение ротора) тем больше, чем больше нагрузка двигателя. Отсутствие синхронизма между вращением ротора и магнитного поля статора — характерная черта асинхронного двигателя, от которой и происходит его название.

Вращающееся магнитное поле в статоре создается с помощью обмоток, питаемых токами, сдвинутыми по фазе. Обычно для этой цели применяется трехфазный переменный ток. Существуют также однофазные асинхронные двигатели, в которых сдвиг фаз между токами в обмотках создается включением различных реактивных сопротивлений в обмотки.

С целью регулировки угловой скорости вращения ротора, а также крутящего момента на валу современных бесщеточных двигателей, применяют либо векторное, либо скалярное управление электроприводом.

Более всего распространение получило скалярное управление асинхронным двигателем, когда для управления например скоростью вращения вентилятора или насоса, достаточно удерживать постоянной скорость вращения ротора, для этого хватает сигнала обратной связи от датчика давления или от датчика скорости.

Принцип скалярного управления прост: амплитуда питающего напряжения является функцией частоты, причем отношение напряжения к частоте оказывается приблизительно постоянным.

Конкретный вид этой зависимости связан с нагрузкой на валу, однако принцип остается таковым: повышаем частоту, а напряжение при этом пропорционально повышается в зависимости от нагрузочной характеристики данного двигателя.

В итоге магнитный поток в зазоре между ротором и статором поддерживается почти постоянным. Если же отношение напряжения к частоте отклонить от номинального для данного двигателя, то двигатель либо перевозбудится, либо недовозбудится, что приведет к потерям в двигателе и к сбоям в рабочем процессе.

Таким образом скалярное управление позволяет добиться почти постоянного момента на валу в рабочем диапазоне частот независимо от частоты, однако на низких скоростях момент все же снижается (чтобы этого не произошло, необходимо повысить отношение напряжения к частоте), поэтому для каждого двигателя имеет место строго определенный рабочий диапазон скалярного управления.

Кроме того, невозможно построить систему скалярного регулирования скорости без датчика скорости, установленного на валу, ибо нагрузка сильно влияет на отставание реальной скорости вращения ротора от частоты питающего напряжения. Но даже с датчиком скорости при скалярном управлении не получится с высокой точностью регулировать момент (по крайней мере так, чтобы это было экономически целесообразно).

В этом и заключаются недостатки скалярного управления, объясняющие относительную немногочисленность сфер его применения, ограниченных в основном обычными асинхронными двигателями, где зависимость скольжения от нагрузки не является критичной.

Для избавления от названных недостатков, в далеком 1971 году инженеры компании Сименс предложили использовать векторное управление двигателем, при котором контроль осуществляется с обратной связью по величине магнитного потока. Первые системы векторного управления содержали датчики потока в двигателях.

Сегодня подход к данному методу несколько иной: математическая модель двигателя позволяет рассчитывать скорость вращения ротора и момент на валу в зависимости от текущих токов фаз (от частоты и величин токов в обмотках статора).

Этот более прогрессивный подход предоставляет возможность независимо и почти безынерционно регулировать как момент на валу, так и скорость вращения вала под нагрузкой, ибо в процессе управления учитываются еще и фазы токов.

Некоторые более точные системы векторного управления оснащены схемами обратной связи по скорости, при этом системы управления без датчиков скорости именуются бездатчиковыми.

Так, в зависимости от области применения того или иного электропривода, его система векторного управления будет иметь свои особенности, свою степень точности регулировки.

Когда требования к точности регулировки скорости допускают отклонение до 1,5%, а диапазон регулировки — не превышает 1 к 100, то бездатчиковая система вполне подойдет. Если же требуется точность регулировки скорости с отклонением не более 0,2%, а диапазон сводится до 1 к 10000, то необходимо наличие обратной связи по датчику скорости на валу. Наличие датчика скорости в системах векторного управления позволяет точно регулировать момент даже при низких частотах до 1 Гц.

Итак, векторное управление дает следующие преимущества. Высокую точность управления скоростью вращения ротора (и без датчика скорости на нем) даже в условиях динамически изменяющейся нагрузки на валу, при этом рывков не будет. Плавное и ровное вращение вала на малых скоростях. Высокий КПД в силу низких потерь в условиях оптимальных характеристик напряжения питания.

Не обходится векторное управление без недостатков. Сложность вычислительных операций. Необходимость задавать исходные данные (параметры регулируемого привода).

Для группового электропривода векторное управление принципиально не годится, здесь лучше подойдет скалярное.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Скалярное управление электродвигателем

Отношение В/Гц вычисляется на основе номинальных значений (напряжения и частоты) контролируемого электродвигателя переменного тока. Поддерживая постоянным значение отношения В/Гц мы можем поддерживать относительно постоянным магнитный поток в зазоре двигателя. Если отношение В/Гц увеличивается тогда электродвигатель становится перевозбужденным и наоборот если отношение уменьшается двигатель находится в недовозбужденном состоянии.

На низких оборотах необходимо компенсировать падение напряжения на сопротивлении статора, поэтому отношение В/Гц на низких оборотах устанавливают выше чем номинальное значение. Скалярный метод управления наиболее широко используется для управления асинхронными электродвигателями.

В применении к асинхронным двигателям

При скалярном методе управления, скорость асинхронного электродвигателя контролируется установкой величины напряжения и частоты статора, таким образом, чтобы магнитное поле в зазоре поддерживалось на нужной величине. Для поддержания постоянного магнитного поля в зазоре, отношение В/Гц должно быть постоянным на разных скоростях.

При увеличении скорости напряжение питания статора так же должно пропорционально увеличиваться. Однако синхронная частота асинхронного двигателя не равна частоте вращения вала, а скольжение асинхронного двигателя зависит от нагрузки. Таким образом система контроля со скалярным управлением без обратной связи не может точно контролировать скорость при наличии нагрузки. Для решения этой задачи в систему может быть добавлена обратная связь по скорости, а следовательно и компенсация скольжения [2].

Когда используется

Недостатки скалярного управления

При скалярном управлении электродвигателем токи статора не контролируются напрямую.

СДПМ со скалярным методом управления может легко стать неуправляемым (выйти из синхронного состояния) особенно когда момент нагрузки превышает значение предельного момента электропривода. Скалярный метод не подходит для контроля СДПМ на низких оборотах для приложений, требующих высокую динамику [1].

Скалярное управление достаточно для большинства задач в которых применяется электропривод с диапазоном регулирования частоты вращения двигателя до 1:10.

Когда требуется максимальное быстродействие, возможность регулирования в широком диапазоне скоростей и возможность управления моментом электродвигателя используется векторное управление.

Методы управления электроприводом

В современном мире преобладающая часть промышленного производства, транспортных систем, сферы жизнеобеспечения человека в той степени развития, которая достигнута сегодня, основаны на выполнении технологических процессов, где применяется оборудование с электроприводом.

Как известно, электроприводом называется электромеханическая система для преобразования электрической энергии в механическую, основным звеном которой является электрический двигатель.

От первых опытов Майкла Фарадея в 1820-ых годах, в которых он изучал взаимовлияние магнитов и проводников, до создания современных комплексов управления электроприводом прошло уже почти 200 лет. Первым был изобретён двигатель на постоянных магнитах, который стал прототипом коллекторных двигателей, следующим шагом стало создание электродвигателей переменного тока, далее – первых асинхронных электродвигателей.

В середине прошлого века наметилось разделение развития электропривода на две основные ветви в соответствии с типом применения: на нерегулируемый и регулируемый привод. В нерегулируемом электроприводе большой мощности наиболее применимыми оказались синхронные двигатели, при невысоких мощностях – асинхронные электродвигатели с короткозамкнутым ротором.

Двигатели с короткозамкнутым ротором с давних пор использовались исключительно в нерегулируемом электроприводе, так как возможность плавного регулирования скорости вращения двигателей не была в должной степени технически реализуема. Сейчас, благодаря достижениям микропроцессорной техники и электроники, ситуация кардинально поменялась, и частотно-регулируемый привод (ЧРП) стал основным типом регулируемого электропривода.

Различия скалярного и векторного методов управления

Техническим стандартом, по которому можно классифицировать современные преобразователи частоты (иначе, частотники или ПЧ, как их сокращенно называют) является метод управления, применяемый в этих устройствах при регулировании скорости вращения двигателя.

Методы управления подразделяются на:

О различии скалярного и векторного управления электроприводом можно догадаться уже по их названию.

Скалярное управление наиболее применимо в электроприводах небольшой сложности в силу относительной простоты и минимального набора требуемых для работы функциональных параметров. Подходит для применений, где требуется поддерживать постоянство (с ограниченным диапазоном и точностью, по сравнению с векторным) определенной технологической величины, и где отсутствуют большие динамические нагрузки.

Векторный метод управления относительно скалярного имеет бóльшую производительность, диапазон и точность регулирования, в том числе на малых оборотах двигателя, чем перекрывает практически все недостатки скалярного принципа управления.

Тот или иной метод управления выбирается в зависимости от требований, которые заданы для технологического процесса – это глубина и точность регулирования, необходимость управления моментом на валу двигателя, состояние привода при переходных процессах – при пуске/стопе, ускорении, торможении.

Скалярный метод управления. Назначение

Скалярный метод управления применяют для приводов малой и средней мощности с вентиляторной нагрузкой (т.е. для вентиляторов, насосов, компрессоров, дымососов с легким, либо нормальным режимом работы). Что особенно важно, при использовании скалярного метода имеется возможность управления многодвигательными приводами от одного преобразователя частоты. Жесткость статических характеристик привода практически приближена к естественной характеристике. Диапазон скалярного принципа управления, при котором возможно регулирование оборотов двигателя, без потери момента сопротивления не превышает 1:10. Благодаря этому достигается постоянная перегрузочная способность двигателя, которая не зависит от частоты приложенного напряжения, но на низких частотах может произойти перегрев двигателя и снижение развиваемого им момента. Для того чтобы этого избежать, производят установку ограничения минимального значения выходной частоты.

Изменение напряжения питания электродвигателя

при скалярном управлении

При необходимости увеличения жёсткости характеристики и расширения границ регулирования применяют различные аналоговые или импульсные датчики скорости. Для этого в преобразователях частоты имеются дискретно-аналоговые управляющие входы.

Преобразователи частоты, управление в которых реализовано на методе скалярного управления, как правило, невысокой стоимости, более простые и широко применимы в электроприводе, где отсутствуют критичные требования к точности и диапазону регулирования. При вводе в работу подобных преобразователей достаточно учитывать лишь номинальные величины параметров электропривода, осуществить настройку стандартных опций защиты и управления.

Применение

Учитывая вышеназванные особенности, можно рассмотреть следующие возможности применения для скалярного управления частотным преобразователем:

Системы водоснабжения и водоотведения представляют собой довольно сложную технологическую структуру, основные элементы которой – трубопроводные магистрали и насосные установки.

Электропривод насосных установок

Применение скалярного метода управления для выполнения плавного пуска, торможения и регулирования скорости вращения привода насосов снижает интенсивность гидравлических ударов, что позволяет сократить количество профилактических ремонтов оборудования и вероятность аварийных ситуаций, связанных с механическими нагрузками (преждевременный износ муфт, редукторов, подшипников двигателей).

При увеличении скорости напряжения питания статора пропорционально увеличивается. Скалярное управление способствует удержанию постоянства момента на валу в рабочем диапазоне частот (но на невысоких скоростях момент снижается, для этого в преобразователях частоты есть возможность задания момента для нижней границы скорости).

Для насосных систем имеется возможность настройки в ПЧ следующих полезных функций (в особенности, для тех ПЧ, которые предназначены для систем отопления, вентиляции и кондиционирования – так называемые HVAC системы):

Доступны также другие прикладные функции для оптимизации и защиты насосного привода (контроль заполнения трубопровода, контроль давления/расхода, заклинивания и т.д.).

Важным преимуществом скалярного метода является возможность одновременного управления группой агрегатов. Частотным преобразователем совместно с алгоритмом системы управления производится изменение скорости вращения привода, а также, при необходимости, числа одновременно работающих механизмов.

Вышеописанные прикладные функции имеются в преобразователях частоты и для электроприводов систем вентиляции и кондиционирования.

Векторный метод управления. Назначение

Преобразователи с частотно-векторным управлением в основном применяют для электроприводов с тяжелым режимом работы (вентиляторы высокой мощности, подъемное, буровое оборудование, системы позиционирования). Векторный метод управления не только формирует гармонические токи и напряжения фаз (как при скалярном методе), но и позволяет производить регулирование магнитного потока электродвигателя. Таким образом, производится управление магнитным полем статора и ротора, регулируется их взаимодействие между собой для оптимизации момента вращения на различных частотах. При этом, улучшается динамика электропривода за счет специального встроенного канала управления моментом нагрузки. Внутренняя обработка процессов регулирования в современных частотниках выполняется на базе мощного процессорного оборудования.

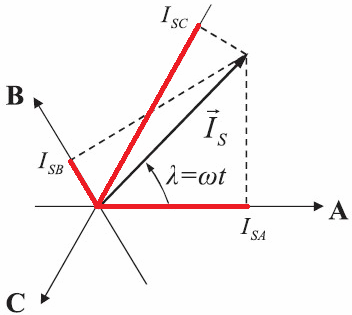

Векторной метод управления заключается в математическом представлении модели двигателя. Возможность такого решения основана на том, что проекция пространственного вектора тока статора на ось полюсов магнитного поля ротора (продольную ось) пропорциональна величине магнитного потока, а проекция на поперечную ось пропорциональна величине электромагнитного момента. Такой более прогрессивный метод позволяет независимо и почти безынерционно регулировать момент на валу и скорость вращения двигателя под нагрузкой.

Пространственный вектор

при векторном методе управления

Главной трудностью для реализации векторной системы управления является определение нахождения оси магнитного поля ротора в пространстве. Данная задача решается при помощи датчиков Холла, установленных в электроприводе, либо расчётом по известным соотношениям, где исходными данными являются мгновенные величины тока, напряжения статора и скорость вращения ротора. В среднебюджетных приводах применяется преимущественно расчётный метод, часто это системы управления двигателем без обратной связи по скорости. Такая система управления называется бездатчиковая – управление по разомкнутому контуру.

Если требования к точности регулирования скорости допускают отклонение до 1,5%, а диапазон – менее 1:100, то может быть использована бездатчиковая система управления – управление по замкнутому кругу. При требовании точности регулировки скорости с отклонением менее 0,2% и диапазона 1:10000 применяется управление с датчиком скорости на валу. Такие системы называются системами управления двигателем с обратной связью по скорости и позволяют регулировать момент на малых частотах (до 1 Гц).

По сравнению со скалярным, векторный метод управления имеет следующие преимущества:

Несмотря на ряд весомых преимуществ стоит отметить, что вычислительная сложность при векторном методе управления высока, и при расчете оптимальных режимов работы привода необходимо учитывать большое количество параметров электропривода. Но там, где требуется обеспечивать широкий диапазон и точность регулирования, особенно, на низких частотах вращения, векторный преобразователь частоты будет незаменим.

Применение

В качестве объекта электропривода, где широко применим векторный метод управления, можно привести в пример подъемные механизмы, в частности – лифтовое оборудование.

Электропривод лифтового оборудования

По данным исследований было выявлено, что электропривод, где применен преобразователь частоты для управления лифтовым оборудованием, экономит почти 40% электроэнергии (по сравнению с применениями без ПЧ). Помимо экономии электроэнергии, применение векторных преобразователей частоты обеспечивает следующие преимущества:

Как показала практика подобных применений, при использовании векторных преобразователей частоты в лифтовых системах окупаемость частотников не превышает 1,5-2 лет. При этом существенно уменьшаются затраты на обслуживание и ремонт электроприводного комплекса лифта.

Таким образом, выбирая на практике между скалярным и векторным методом регулирования скорости вращения электропривода, необходимо оценить требования, которые предъявляются к объекту управления – это диапазон и точность регулирования технологических величин, необходимость удержания момента на валу двигателя (в особенности, на малых частотах вращения), требования к контролю привода в аварийных ситуациях.

Отталкиваясь от этого, и принимая во внимание описанные в данной статье особенности применения векторного либо скалярного регулирования, можно сделать выводы о том, какой способ управления является более предпочтительным для Вашего применения.

| Хотите сохранить эту статью? Скачайте её в формате PDF |  | Остались вопросы? Обсудите эту статью на нашей странице В Контакте |  | Хочешь читать статьи первым, подписывайся на наш канал в Яндекс.Дзен |

Рекомендуем прочитать также:

Выбор преобразователя частоты для привода переменного тока

Пять вопросов при выборе преобразователя частоты

Скалярный частотник для однофазного асинхронного двигателя

Начнём с того, что у каждого программера должен быть токарный станок. Ну… Или, как минимум, у меня он должен быть. И пусть даже без ЧПУ. Это моя мечта.

И мечта сбылась. Станок куплен, привезён, поставлен на место парковки и… Надо бы его включить. А включить его не так и просто. И если не искать простых путей, то нужен «частотник», а по-научному: преобразователь частоты. И пусть я в этом профан, но я его сделал.

И вот с подключения двигателя и начинаются интересности. Сам по себе я в таком профан, есть некоторые общие знания, но как оно реально работает — понятия не имел. А уж когда вместо ожидаемых 3-х выводов 3-х фазника я узрел 4, да ещё и не 3 обмотки с общей точкой, а отдельные 2, да ещё с разным сопротивлением… Ну, я, кхм, скажем так — «удивился».

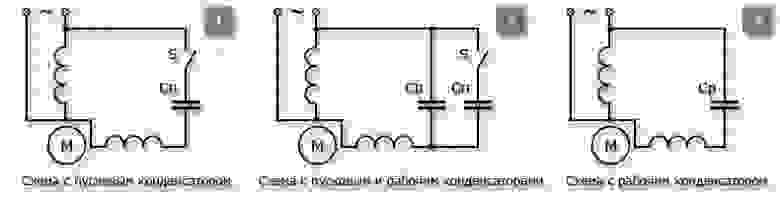

Так вот, двигатели. Они бывают трёхфазные, трёхфазные, включенные треугольником через конденсаторы и… однофазные конденсаторные.

Трёхфазные — «полноценные» асинхронники. 3 обмотки, по-хорошему включённые звездой и повешенные на полноценные 3 фазы. Ну, или 3-х фазный частотник, коих валом на али.

Трёхфазные + треугольник + конденсаторы. Тут мы уже теряем в КПД, мощности и моменте, ну да если 3-х фаз нету, то вполне себе решение. Дёшево, просто, надёжно, сердито.

Вот о них то и пойдёт речь. Вообще, такие двигатели очень распространены. Это и вентиляторы моторчиков проекторов и приводы некоторых часов, и моторчики для маленьких наждаков и остальные применения, где не надо большой мощности, но нужны плюсы асинхронников: огромная надёжность + обороты, зависящие только от частоты питающего напряжения.

Базовая схема включения (картинка не моя, честно найденная на просторах интернета):

В общем, грубо, принцип такой: Есть стартерная обмотка, она наводит ЭДС в короткозамкнутом роторе. Со смещением по фазе включается рабочая обмотка. Она «отталкивает» замагниченный якорь, начинается вращение. При повороте на некий угол, всё повторяется. Мотор начинает крутиться.

Итого — нужно 2 фазы, смещённые на некий угол. Обычно это 90 градусов. Это и обеспечивается пусковым конденсатором. Ну а после набора оборотов — якорь начинает работать от самой же рабочей обмотки и стартерную обмотку можно вообще даже отключить. Ну, или запитать от рабочего конденсатора, существенно меньшей ёмкости.

Но это всё теория. А на практике то чего хочется? Хочется частотник. Что б само разгонялось, тормозило, крутилось в обе стороны, ну и с разными оборотами, конечно! И вот тут становится всё несколько сложнее. Дело в том, что таких частотников в продаже в разы меньше. И стоят они в разы больше. В общем — экзотика.

А ведь, если так задуматься, то разница от 3-х фазного не так и велика. И даже можно использовать ту же схемотехнику. При этом, есть те же 3 отвода: общий, стартерная обмотка, рабочая обмотка. И всё дело в прошивке. А значит — это можно сделать. И пусть это будет не векторное управление с кучей математики, а простое скалярное, но… как умею.

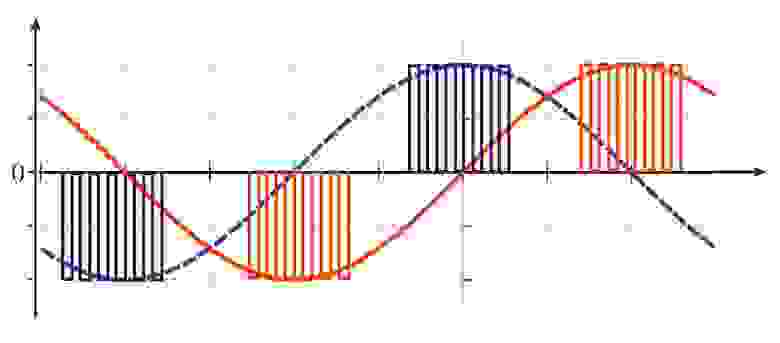

Итак — что требуется. Для начала посмотрим на графики синуса и косинуса (у нас же смещение 90 градусов) УСЛОВНО оно будет выглядеть так:

Т.е. задача элементарна: «притягиваем» к земле общий, подаём пачку положительных импульсов в стартерную обмотку, подаём пачку импульсов в рабочую. Затем подтягиваем общий к плюсу и подаём пачку отрицательных импульсов к стартерной, а затем и рабочей обмотке. Т.о. грубо получаем имитацию смены полярности и сдвиг фаз. От того, как часто мы это будем делать — будет зависеть «частота».

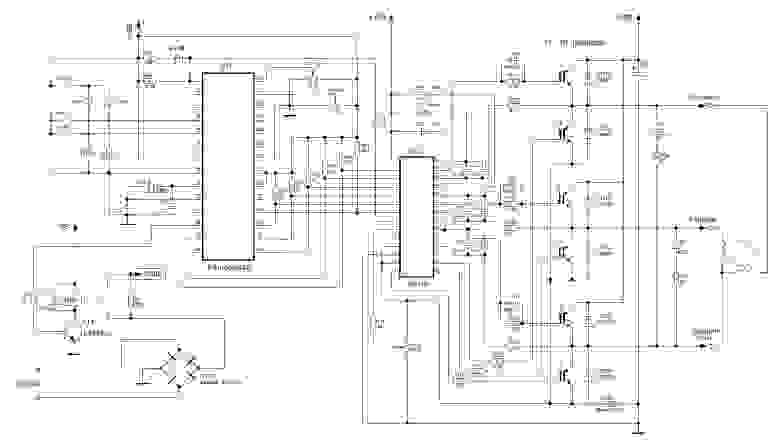

В общем — теория проста. В качестве контроллера ATMega 328 с бутлоадером ардуины (да по сути, сама ардуина, просто без лишней обвязки), в качестве драйвера IR2132 (старая, но с IR2136 не сложилось) и выходные ключи IRG4BC30. Дя моего 1.1КВт-го мотора этого более чем достаточно.

(Если повторять схему, то просто делается плата, в Arduino Duemilanove заливается скетч, затем Mega328 выдёргивается и впаивается в плату. Готово.)

А вот дальше… Дальше я погрузился в удивительный мир индуктивностей и силовой электроники. И всё оказалось не так и просто, как думалось вначале:

1. Скорость открытия и закрытия ключей — это важно. Deadtime — это ОЧЕНЬ важно.

2. Включение балласта — обязательно с использованием диода, обращённого плюсом на силовой фильтрующий конденсатор. Иначе выбросы при снятии нагрузки с индуктивности на раз выводят из строя силовые IGBT.

3. Охлаждение. На плате маленькие радиаторы — плохо. Либо перегреется, либо надо обдувать. Но если обдувать, то вся металлическая взвесь от станка, рано или поздно, закоротит что-то и будет бах.

3+. Слюда, а точнее ОЧЕНЬ ТОНКАЯ слюда, это плохо. Она пробивается и получается то, что в заглавии статьи. В то же время силиконовые термопрокладки хуже по теплопроводности. Ну а керамика… У меня её нет.

4. Торможение методом длинной пачки импульсов одной полярности на одну обмотку, быстро перегревает транзисторы и они сгорают. А так же, очень весело прыгает мотор, раскрученный до 3-х тыс оборотов и остановленный за 0.3 сек до 0.

5. Когда у вас всё заработает и вы расслабитесь, включите схему без балласта и нажмёте пуск — будет бах. Это приводит ещё и к замене драйвера.

Скетч: Сейчас реализовано вращение в обе стороны с плавной перестройкой частоты 25-75Гц с шагом 0.25. Была идея с тормозом. Сейчас закомментировано и надо будет менять схему. А именно, идея такая: я правильно подавал импульсы одной полярности, НО. Это надо делать через балластное сопротивление отдельным ключом.

Силовая часть: схема ещё будет дорабатываться, но на данный момент станок стоит в не отапливаемом помещении и работать с ним крайне сложно из-за замерзания масла.

Схема:

В общем-то почти классик, но собранная из 5-и разных схем. Диоды по «высоким» плечам в общем-то при применении IGBT транзисторов и не обязательны, но я сначала сделал, а потом только подумал

В итоге: оно работает. Многое ещё стоит доделать, например выносной «пультик», тормоз. Может стоит поэкспериментировать с длительностью импульсов или сделать таки полноценный ШИМ имитирующий синус, а не постоянную скважность. Но пока это так. Может кому пригодится.

И в окончание, хотелось бы спросить: вместо балласта я поставил дроссель, «зажатый» диодами. На сколько я не прав в таком решении? Дроссель, я даже не знаю какой индуктивности. Взят из БП ATX, где он стоял в блоке компенсации реактивной мощности.

Ну а опыт… Опыт очень интересный. Я никогда б не подумал что это может быть столь сложно. И что 30В и 300В это огромная разница. Очень зауважал людей, которые такие вещи проектируют.

А это цена моих ошибок:

Видео всего процесса можно посмотреть тут: 1 2 3

Вопросы более знающим, ответы хотелось бы в комментариях:

1. Дроссель что стоит по цепи +310. Стоит ли мне от него избавляться? Я поставил его в надежде что нарастание тока, в случае сквозного тока, будет медленней и драйвер успеет уйти в защиту по току.

2. У меня получаются импульсы одинаковой скважности. Критически ли это важно? Оставить, или всё ж таки делать нечто «синусозависимое» по скважности?