что такое сдобные сухари

Сдобные сухари

Сдобные сухари готовят из пшеничной муки высшего и первого сортов с добавлением значительного количества сахара, жира, яиц и другого дополнительного сырья. Ассортимент сдобных пшеничных сухарей насчитывает около 20 наименований, различающихся размерами, массой, формой и рецептурой. В рецептуру молочных сухарей кроме жира, сахара и яиц входит 10 % сгущенного молока, сухарей с изюмом — 20 % изюма, сухарей с орехами — 10% дробленых орехов, сухарей с маком — 15% мака, горчичных сухарей — 10 % горчичного масла.

Сдобные сухари имеют низкую влажность (у отдельных их наименований от 8 до 12 %), поэтому они могут храниться относительно долгое время. Сдобные сухари готовят из пшеничной сортовой муки. Так, например, из муки второго сорта производят сухари городские, из муки первого сорта — сухари кофейные, сахарные, московские, дорожные, пионерские, а из муки высшего сорта — сухари детские, любительские, сливочные, славянские, ванильные и др.

Рецептура сдобных сухарей предусматривает внесение в тесто соответствующего количества для каждого сорта сахара и жира. Кроме того, в рецептуре указывается число яиц на смазку и отделку.

В связи с тем что большое количество сахара и жира в тесте тормозит спиртовое брожение в нем, количество прессованных дрожжей в рецептуре увеличивают. Так, например, в рецептуру сливочных и любительских сухарей входит 2,5 % прессованных дрожжей.

Для каждого вида сухарей установлены определенные форма, размеры (длина, ширина, высота) и число штук в 1 кг. Наибольшую длину (110—125 мм) и массу имеют сухари с изюмом, осенние, сливочные, молочные (в 1 кг содержится 40—45 шт.), а наименьшую — детские сухари (в 1 кг содержится 200 шт.).

Кроме того, сухари различаются также отделкой поверхности. Сухари осенние и с изюмом обсыпаны сахаром-песком с одной стороны, а сахарные и славянские — с обеих сторон. Верхнюю корочку сухарей городских и кофейных посыпают сухарной крошкой, а сухарей любительских — миндалем.

Качество сухарей оценивают по органолептическим показателям (форма, состояние и окраска поверхности, вкус, запах и хрупкость) и физико-химическим (влажность, кислотность, набухаемость, содержание жира и сахара, число штук в 1 кг).

Сухари производят на специализированных предприятиях, в специализированных цехах или на поточных линиях. Технология сдобных сухарей включает следующие операции: приготовление и брожение теста, формование, расстойку, отделку, вымечку, выдержку и резку плит на ломти, их отделку, сушку, обжарку, охлаждение, отбраковку и упаковку (рис. 13.1).

Сухари сдобные пшеничные

Сухари сдобные пшеничные представляют собой изделия хрупкой структуры и пониженной влажности (8-12 %), что обеспечивает длительный период их хранения.

Сухари пшеничные сдобные готовят из пшеничной муки высшего или первого сорта с внесением сахара-песка в количестве 3-30 % к массе муки, сливочного масла или маргарина (2-16 %) к массе муки, яйца куриного, и другого сырья в зависимости от сорта изделий: изюма (с изюмом, киевские); с маком (с маком, украинские); орехов (ореховые, юбилейные); масла горчичного (горчичные); миндаля (любительские); масла лимонного (лимонные); молока цельного (юбилейные); повидла яблочного (рязанские).

Технологический процесс приготовления сухарей сдобных пшеничных имеет свои особенности и состоит из ряда последовательных операций:

Содержание

Приготовление теста [ править | править код ]

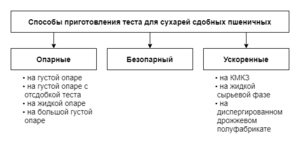

Тесто для сухарей сдобных пшеничных готовят опарными (на густой опаре, на густой опаре с отсдобкой теста, на жидкой опаре, на большой густой опаре) и безопарным и ускоренными способами.

Способ приготовления теста на густой опаре, густой опаре с отсдобкой теста. [ править | править код ]

Для сухарей сдобных пшеничных, содержащих по рецептуре большое количество сахара – песка и жирового продукта тесто замешивают в две стадии. Сначала замешивают тесто из всего количества опары с добавлением 25-30 % муки, соли, 15 % воды. Начальная температура брожения теста – 30-31 о С. Продолжительность брожения теста до отсдобки 40-60 мин. Конечная кислотность теста до отсдобки из муки первого сорта 2,5 град, высшего – 2,0 град.

Далее тесто подвергают отсдобке, т.е. добавляют сахар- песок, жировой продукт, оставшееся количество муки, воды и другое дополнительное сырье по рецептуре и все тщательно перемешивают. После отсдобки тесто бродит 90 мин: 60 мин до обминки и 30 мин – после обминки.

Конечная кислотность теста из муки первого сорта около 3 град, высшего – около 2,5 град.

Параметры технологического процесса приготовления теста опарными способами для сдобных пшеничных сухарей [ править | править код ]

Способ приготовления теста на жидкой опаре [ править | править код ]

Жидкую опару готовят одновременно на несколько порций теста из части муки (20%), прессованных дрожжей и воды влажностью 64-65 %. Продолжительность расхода одной порции жидкой опары должна быть не более 60 мин. Начальная температура брожения опары 28-30 о С. Продолжительность брожения – 240-300 мин, конечная кислотность при приготовлении изделий из пшеничной муки высшего сорта 3,5-4,0 град, первого сорта – 4,4-5,0 град. Тесто замешивается из всего количества опары, муки, дрожжей и другого сырья по рецептуре. Начальная температура брожения теста 30-32 о С, продолжительность брожения 90-120 мин, конечная кислотность – 2,5-3,5 град (для муки пшеничной высшего сорта), 3,5-4,0 (для муки пшеничной первого сорта).

Способ приготовления теста на большой густой опаре [ править | править код ]

Данный способ приготовления теста применяют для изготовления сухарей сдобных пшеничных с незначительным содержанием сахара- песка и жирового продукта (5-18%). В опару вносится 60-70 % муки, идущей на замес теста, дрожжевая суспензия, вода. Влажность опары 40-41 %, начальная температура 30-31 о С. Конечная кислотность выброженной опары, приготовленной из муки 1 сорта – 3,5- 4,5 град, высшего 3,0-3,5 град. Тесто замешивают из всего количества опары с добавлением муки, воды и дополнительного сырья, предусмотренного рецептурой. Продолжительность брожения теста составляет 40-60 мин. Конечная кислотность теста, приготовленного, из муки 1 сорта – 3 град, высшего сорта- 2,6 град. Для создания лучших условий разделки теста температура его в конце брожения должна быть 34-35 о С.

Приготовление теста безопарным способом [ править | править код ]

Замес теста осуществляют из муки, увеличенного количества дрожжей (на 20-30 % против нормы по рецептуре), дополнительного сырья и воды до однородной массы и подвергают механической обработке шнеком. При порционном тестоприготовлении тесто обрабатывают шнеком после брожения, продолжительность которого составляет 90-150 мин до достижения кислотности 2,0-3,0 (для муки высшего сорта), 2,5-3,5 (для муки первого сорта).

Ускоренные способы приготовления теста [ править | править код ]

Для приготовления сухарных изделий используют ускоренные способы тестоприготовления на: концентрированной молочнокислой закваске, жидкой сырьевой фазе, диспергированном дрожжевом полуфабрикате.

Приготовление теста на концентрированной молочно-кислой закваске (КМКЗ) [ править | править код ]

Начальная температура теста составляет 32-35 о С, продолжительность брожения- 90-120 мин, конечная кислотность 2,5-3,0 град (для муки высшего сорта), 2,8-3,0 град (для муки первого сорта).

Приготовление теста на жидкой сырьевой фазе [ править | править код ]

Жидкую сырьевую фазу влажностью 63-65 % готовят из воды, 20-25 % муки, предварительно активированных дрожжей, количество которых увеличивают в 1,5-2,0 раза по сравнению с нормой по рецептуре. Начальная температура составляет 30-32 о С, продолжительность брожения – 90 мин, конечная температура 33-34 о С, конечная кислотность 3,0-3,5 град (из муки высшего сорта), 3,5-4,0 (из муки первого сорта). Тесто замешивают из всего количества фазы с добавлением муки и другого дополнительного сырья. Продолжительность брожения теста составляет 90 мин.

Приготовление теста на диспергированном дрожжевом полуфабрикате [ править | править код ]

Для улучшения физико-химических и органолептических показателей качества сухарных изделий разработан способ приготовления теста на диспергированном дрожжевом полуфабрикате.

Диспергированный дрожжевой полуфабрикат влажностью 51-52 % готовят путем механического взбивания 24-28 % муки, 35 % сахара- песка, 35 % маргарина от общего количества по рецептуре, всего количества прессованных дрожжей, комплексного улучшителя и воды. Все сырье вносится в смеситель без предварительного растворения и расплавления. В начале вносят воду, муку, сахар- песок, маргарин и взбивают в течение 5-10 мин, затем добавляют дрожжи и комплексный улучшитель и продолжают взбивать еще в течение 5-10 мин.

Для улучшения подъемной силы и интенсификации процесса брожения диспергированного дрожжевого полуфабриката рекомендуется при его приготовлении использовать сухую молочную сыворотку в количестве до 2 % к массе муки в тесте, которую вносят на первой стадии диспергирования. Брожение диспергированного дрожжевого полуфабриката проводят в течение 40 мин. При приготовлении теста в выброженный дрожжевой полуфабрикат вносят воду, соль, оставшееся количество пшеничной муки и дополнительного сырья (сахар, жировые продукты) и другое сырье по рецептуре. Тесто оставляют на брожение на 60 мин.

Формование, расстойка, выпечка, выдержка, нарезка сухарных плит. Сушка, охлаждение ломтей [ править | править код ]

Из готового теста формуют сухарные плиты – тестовые заготовки, по профилю поперечного сечения примерно соответствующие профилю готового сухаря. При формовании сухарных плит машинным способом осуществляется либо деление теста на мелкие дольки с последующей укладкой их друг к другу или выпрессовывается жгут и отрезается по длине листа.

Расстойка сухарных плит производится при температуре 35-40 о С и относительной влажности воздуха 75-85% в течение 50-75 мин в зависимости от качества муки, рецептуры изделия, способа тестоприготовления и других технологических факторов. Сухарные плиты после расстойки смазывают яичной смазкой.

Выпечка осуществляют при температуре 200-260 о С 15-20 мин, в зависимости от сорта сухарей и марки печи.

Один из важных участков поточной линии производства сдобных сухарей- стадия, включающая операции по выдержки сухарных плит после выпечки, их разрезания и раскладки для сушки. Продолжительность выдержки сухарных плит составляет 6-24 часа. Помещение, в котором проводят выдержку плит должно быть сухим и хорошо вентилируемым.

Выдержанные плиты на специальных резальных машинах нарезаются на ломти толщиной в зависимости от вида сухарного изделия. Ломтики вручную или механически раскладывают на металлические листы или на под печи и направляют на сушку.

Готовые сухарные изделия должны быть не только высушены до требуемой влажности (8-12 %), но и иметь зарумяненный слой на боковых поверхностях ломтя. В связи с этим сушка сдобных сухарей производится в хлебопекарных печах при температуре 175- 230 о С в течение 12-25 мин в зависимости от вида сухарного изделия и марки печи. Готовые изделия охлаждают, упаковывают.

Технология производства сухарей сдобных

Сухарные изделия изготавливаются на протяжении многих лет. На сегодняшний день их ассортимент значительно расширился благодаря появлению маленьких сухариков с разными вкусами, которые считаются не только закуской к различным напиткам, но и просто вкусным лакомством. Сухари являются изделиями длительного хранения и первоначально они создавались именно с этой целью – возможность длительного хранения хлебных изделий. Они предназначались для обеспечения войск. Сейчас их употребляют повсеместно. Возможность хранения сухарей в течение длительного времени связана с их низкой влажностью, которая составляет 8 – 12%. При этом это калорийный продукт. В сухарях содержатся минеральные вещества, витамины группы В.

Технология производства сухарей сдобных применима как к хлебозаводам, где организуется специальный цех, так и к отдельным мини-предприятиям, создаваемым только для изготовления этих изделий.

Основное сырьё для производства сдобных сухарей и хрустящих хлебцев – это пшеничная и ржаная мука. В зависимости от используемого сырья все сухари делят на сдобные, при изготовлении которых используется пшеничная сортовая мука, сахар, жиры, яйца (меланж), и простые или «Армейские», изготавливаемые из ржаной либо пшеничной муки с солью и на дрожжах (закваске), но без дополнительного сырья. Ассортимент сухарей очень большой. Например, для производства сухарей ванильных используют следующее сырье (расчет на 100 кг муки В сорта): дрожжи 2.5 кг, сахар 22 кг, 16 кг масло, 3,2 л. растительного масла, 1 кг соли, яйца 100 шт. и 0,1 кг ванилина.

Технология производства сухарей

Сухари получают в результате сушки выпеченных плит хлеба. Технологию производства сухарей сдобных можно разделить на несколько этапов: прием и хранение сырья, подготовка необходимого по рецептуре количества, приготовление теста, выпечка сухарных плит и их выдержка, резка на сухари, сушка сухарей и их охлаждение.

Тесто для сухарей готовится в соответствии с их рецептурой. Для сдобных пшеничных сухарей тесто может быть приготовлено несколькими способами (на густой либо жидкой опаре, на КМКЗ или просто безопарным способом).

Если рецептурой сухарей предусматривается введение большого количества яиц, жира и сахара, то эти ингредиенты нужно вносить за полчаса до окончания процесса брожения. За 25 минут до начала разделки теста его несколько раз обминают.

При приготовлении теста безопарным способом перед разделкой его обрабатывают в шнековой камере. Это делается для улучшения пористости теста и набухаемости сухарей.

Готовое тесто делится на куски, из которых формуются заготовки для будущих сухарных плит. Эти заготовки отправляются на расстойку, после чего проводят отделку.

Для разделки теста используется машина. Готовые дольки укладываются на лист, получая плиту-ряд. Жгут теста поступает на хлебопекарный лист и отрезается по его длине.

Диаметр формовочной матрицы машины выбирается в зависимости от сорта приготавливаемых сухарей. Учитывается так же и увеличение высоты и ширины плиты в процессе расстойки и выпечки. Размеры готовой плиты после выпечки должны соответствовать размерам будущих сухарей.

Расстойка теста проводится в специальных расстойных шкафах. Время расстойки составляет 50 – 75 минут при температуре 35 – 40°С. Расстоявшиеся плиты смазываются яичной смазкой.

Выпечка сухарных плит проводится при температуре печи 200 – 260°С в течение 15 – 20 минут. Длительность и температура зависят не только от сорта сухарей, но и от печи.

Этап выдержки готовых сухарных плит необходим для приведения их в оптимальное для последующей резки состояние. Плиты укладываются в специальные лотки или просто на фанерные листы на ребро либо нижнюю корку. Выдерживают сухарные плиты в вентилируемом сухом помещении. Через определенное время, которое составляет от 5 часов до суток, плиты можно резать. Для этого используют дисковые или пилорамные машины. Готовые ломти выкладываются на листы или под печи и отправляются на сушку. Сушка сухарей осуществляется при температуре от 115 до 210°С, а длительность сушки составляет от 9 до 31 минут. Температурный режим и длительность сушки зависят от вида сухарей.

Готовые сухари охлаждают и упаковывают. Хранят их при температуре не более 25°С и относительной влажности не выше 75%.

Процесс производства хрустящих хлебцев очень схож с производством обычных сухарей. Они готовятся из пшеничной, ржаной обивочной или обдирной муки, в которую добавляется соль и другие компоненты.

— тесто;

— формование на заготовки;

— расстойка;

— выпечка плит;

— сушка плит;

— резка;

— фасовка.

Популярные сегодня сухарики-гренки делают немного иначе. Для них используются черствые хлебобулочные изделия. Ломти нарезаются на кубики или полоски нужного размера на специальных машинах. Всеми любимые вкусовые добавки можно посыпать прямо на сбрызнутые маслом заготовки на листах. После этого они направляются на предварительное обжаривание. Окончательная сушка осуществляется в печах. Готовую продукцию охлаждают и упаковывают.