что такое референтная точка в чпу

Реферирование станка на ITNC530

Реферирование станка на ITNC530

Определение понятия референтных меток

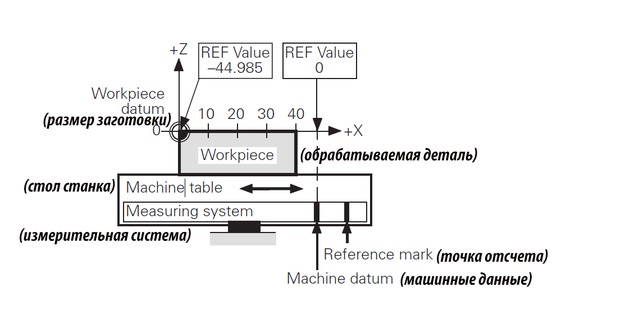

Линейные энкодеры HEIDENHAIN спроектированы с одной или несколькими опорными метками.Опорные метки идентифицируют положение оси на известном расстоянии от машинных данных(машинных параметров).Положение свободно выбираемой базы данных определяется относительно машинных данных(машинных параметров).

Машинные данные(машинные параметры) назначаются производителем станка, это необходимо для:

Определение пределов хода (программные конечные выключатели)

Перемещение на позицию, на которую ссылается станок (например, позиця смены инструмента)

Установка координат детали

Для эталонных меток с дистанционным кодированием опорная точка машины определяется по шкале контрольной точки, которая находится на первой контрольной отметке после начала измерительной длины.

В машинных параметрах MP 960.x содержится расстояние между шкалой опорной точкой и нулевой точкой станка, то есть в параметрах MP 960.x задаются нулевые точки станка

Примечание:

После снятия и монтажа измерительной системы(энкодеры,линейки и.т.д.) значения в МP 960.х вероятно, придется изменить.

Кодирующее устройство угла или энкодер в шпиндельном двигателе могут использоваться для ориентации шпинделя.

Машинный параметр MP 3430.x содержит отклонение точки реферирования от желаемого положения.

Пересечение в референтных точках

Точки реферирования должны быть пересечены после любого прерывания в питании. Это может быть сделано двумя рязличными путями:

Нажмите кнопку NC-START. Точки реферирования должны быть пересечены автоматически. (последовательность осей и как часто кнопка NC-START должена быть нажата,определяет производитель станка).

Нажмите кнопку направления оси машины. Пользователь определяет последовательность для реферирования осей.

При обслуживании машина может быть в состоянии где последовательность для автоматического реферирования осей может привести к столкновению и таким образом повреждению станка или травме людей (например, сообщение об ошибке с перезагрузкой).

Определите последовательность для реферирования самостоятельно!

Убедитесь, что последняя установленная Наклонная рабочая плоскость,активная или неактивная, была верной.

Установите низкую скорость подачи и последовательно нажимайте соответствующие клавиши направления оси! При необходимости спросите оператора машины!

Если после включения питания машины не было или нет, прохождения всех референтных меток (например, из-за предыдущего изменения в другой режим работы) с PASS OVER REFERENCE MARK(Проход через референтные точки) должен быть активирован обратный знак.

Выберите ручной режим работы и нажмите программную клавишу.

Опорные точки перемещения появляются на экране.

После прохождения контрольных меток:

Программные конечные выключатели активированы.

Воспроизводятся последние сохраненные данные и машинные данные.

Возможны позиционирование PLC и позиционирование с помощью команд M91 и M92.

Счетчик установлен на ноль для осей в разомкнутом контуре.

Если контрольная метка энкодера не может быть использована, например, из-за неблагоприятной передачи двигателя и поворотной оси,то может оцениваться внешний контрольный импульс.

В MP 4130.x быстрый вход PLC определяется для внешнего опорного импульса.

В MP 1360.x для соответствующей оси вводится номер быстрого входа PLC.

MP 1350.x = 6 для соответствующей оси.

Чтобы не допустить, чтобы оси нарушали пределы перемещения при пересечении контрольных меток, для каждой оси требуется кулачок расцепляющего механизма (в исходном конечном положении). Кулачок расцепляющего механизма должн быть установлен изготовителем станка на концах диапазона хода. Сигналы переключателя от кулачока расцепляющего механизма отправляются на свободные входы PLC. Программа PLC должна заблокировать эти входы PLC с W1054 для «Конечной позиции метки».

Она выходит за пределы положительного программного конечного выключателя и движется в положительном направлении к расцепляющему кулачку.

Она выходит за пределы отрицательного программного конечного выключателя и движется в отрицательном направлении к отрицательному расцепляющему кулачку.

Энкодеры c интерфейом EnDat

Энкодеры с интерфейсом EnDat могут быть подключены к входу положения и скорости MC 422 (B) и CC 42x. С этими энкодерами нет необходимости перемещать контрольные метки. значение позиции считывается только при включенном управлении.Его нельзя прочитать снова. При подключении датчика положения с интерфейсом EnDat:

MP1350.x = 5 для соответствующей оси При подключении датчика скорости с интерфейсом EnDat:

iTNC автоматически пытается установить связь с энкодером. При подключении датчика скорости с интерфейсом EnDat в качестве датчика положения:

MP1350.x = 5 для соответствующей оси

MP110.x = 0 для соответствующей оси

Примечание:

Если использование многострочных энкодеров с интерфейсами EnDat приводит к превышению показаний, соответствующая информация вводится в системный файл NCDATA.SYS. Для обмена управления этот файл должен быть перенесен или параметр MP960.x должен быть скорректирован

Во время двойного эталонного прогона абсолютная позиция сначала выводится через интерфейс EnDat энкодера скорости. Если в более позднее время будет пройдена контрольная отметка датчика положения, контроль продолжает работать с этой меткой.

Установите соответствующие биты в параметр MP1355 на 1 для осей, для которых должен быть выполнен двойной контрольный пробег.

Расстояние между датчиком скорости и датчиком положения вводится в параметр MP1356.x.

Если контрольная метка датчика положения сначала пройдена, будет сообщение Set MP1356. axis number to value(Установите в параметре MP1356.указан номер оси в значение)

Введите это значение в параметр MP1356.x.

При реферировании, возможны следующие причины ошибки:

Неисправный расцепляющий кулачек (исходное конечное положение)

Сдвинутый магнитный лист (оценивается неправильно или отсутствует контрольная отметка)

расцепляющий кулачек слишком близко к сигналу контрольной метки (во время задания через двигатель энкодер, оценивает ошибочную эталонную позицию)

Fanuc референтная точка

Купить Fanuc референтная точка в компании Олниса можно оптом или в розницу. Доставим Fanuc референтная точка в любой регион России. Можем предложить точный аналог. Работаем напрямую с производителем, не используя посредников.

Японская компания Fanuc специализируется на разработке и производстве станков и роботизированной техники с числовым программным управлением. Тем не менее, для того чтобы осуществлять обработку различных заготовок на этом функциональном оборудовании, пользователю требуется самостоятельно его программировать, а в частности описывать положение инструмента с помощью координат.

Точки координат на станках с ЧПУ.

На станочном оборудовании с ЧПУ требуется определение и назначение определенных точек координат. К ним осуществляется подвод механизма, и относится программирование измерения детали. Эти точки имеют следующие названия: нулевые (машинные точки), референтные точки, начальные точки заготовки, точки упора и точки начала.

Вышеперечисленные точки имеют определенные буквенные обозначения:

Fanuc референтная точка. Особенности настройки.

Референтные точки на станках требуется настраивать в следующих случаях:

Настройка референтных точек имеет определенную последовательность:

После завершения процесса настройки референтных точек, пользователю потребуется выполнить редактирование программных конечников.

Условия покупки.

Приобрести качественное электронное оборудование для автоматизации технологических процессов на производстве, можно в компании «Олниса». Мы поставляем надежное оборудование от ведущих производителей, отправляем продукцию по всем городам России и странам СНГ. Кроме того, на все оборудование в обязательном порядке предоставляется долгосрочная гарантия.

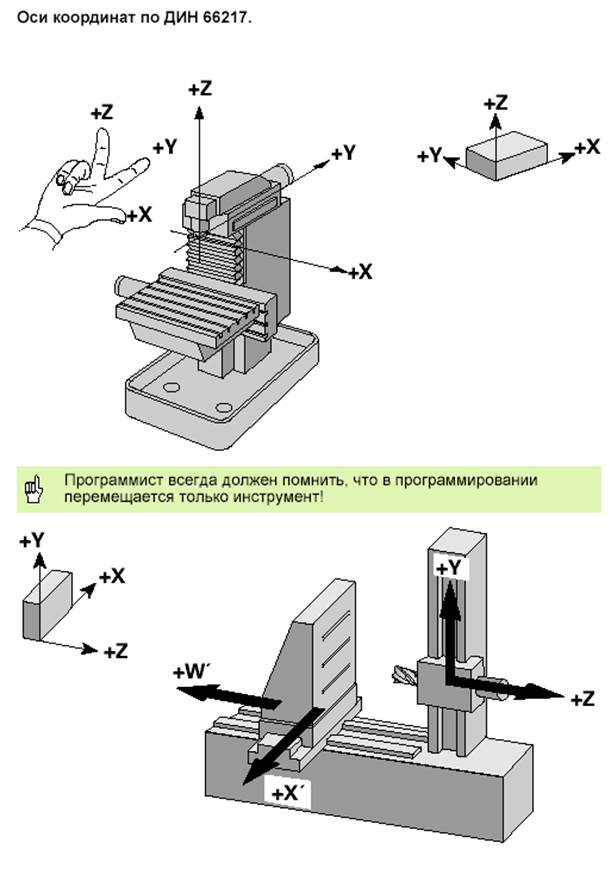

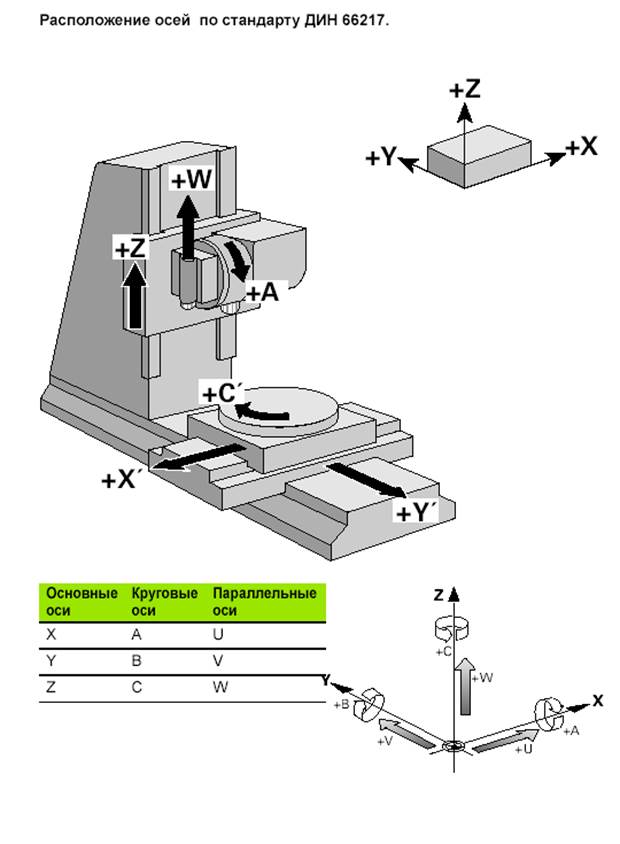

Системы координат программирования станка с ЧПУ HEIDENHAIN.

Данные положения инструмента описываются посредством координат. В декартовой системе координат три направления определены как оси X/Y/Z. Оси расположены взаимно перпендикулярно и пересекаются в одной точке – нулевой. (Правило правой руки. См. рис 1).

Следовательно, положение в плоскости можно описать двумя координатами точек, а в пространстве тремя.

Координата относящаяся к нулевой точке определяется как абсолютная, а относительной принимается любая другая позиция (привязка). Значения относительных координат обозначаются как инкрементные значения координат.

Для деталей с круговыми траекториями, при наличии данных об углах есть возможность определять позиции с помощью полярных координат. В отличии от декартовых координат полярные координаты описывают положение только на плоскости. Полярные координаты имеют нулевую точку на полюсе центра окружности (СС-circle centre). Таким образом положение определяется следующим образом: расстоянием от полюса СС до нулевой точки, углом между базовой осью угла и отрезком, соединяющим полюс СС с точкой.

Нулевая точка станка M является началом (X = 0, Y = 0, Z = 0) системы координат станка, и задается производителем станка. Ее положение нельзя изменить.

Референтная точка R описывает определенную позицию на оси. Эта позиция всегда имеет одинаковое расстояние от нулевой точки станка М и служит в качестве привязки. В зависимости от используемых на станке датчиков может понадобиться пересечение референтной метки:

· при использовании инкрементальных датчиков перемещений после включения необходимо пересечь референтные метки;

· при абсолютных датчиках перемещения сразу после включения системе ЧПУ уже известно текущее положение осей.

Дата добавления: 2016-05-16 ; просмотров: 2729 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Режим выхода станка в референтную позицию

Этот режим применяется каждый раз после включения станка для синхронизации показаний изображенных на экране дисплея пульта ЧПУ (рис. 1) и реального положения подвижных органов станка.

Для надежного возврата к референтной позиции вначале производится некоторое дополнительное смещение по осям X и Z в рабочую зону, в сторону от референтной позиции.

1. Переключатель режимов 2 на пульте оператора (рис. 2) переводится в положение возврат в ноль станка.

2. Определившись с возможностью безопасного перемещения револьверной головки по направлению к шпинделю, нажимаются на короткое время кнопки 22 «-Z» и «-Х» для задания дополнительного смещения от референтной позиции.

Примечание. Для отображения на экране дисплея пульта ЧПУ (рис. 1) координат станка необходимо нажать функциональную клавишу «POS» из блока 2.

3. Из блока кнопок 22 нажать «+Z» и «+Х», которые будут подсвечиваться в течении всего времени, пока станок будет выходить в референтную позицию.

4. Выход в референтную позицию завершается тогда, когда загораются индикаторы 5 на пульте оператора (рис. 2).

Ручной режим

Переключатель режимов 2 находится в положении «РУЧНОЙ РЕЖИМ».(рис. 2)

С помощью клавиши 22 пульта оператора производится перемещение суппорта станка по осям Х и Z.

Величины перемещений контролируются визуально и по отсчетам дисплея пульта ЧПУ (рис. 1).

Скорость перемещения в ручном режиме может изменяться с помощью переключателя регулировки подачи 4 (рис. 2).

При нажатии одновременно одной из клавиш Х или Z и клавиши «RAPID» происходит перемещение на быстром ходу. Скорость быстрого перемещения можно изменить с помощью переключателя 6 (рис. 2).

Для установки револьверной головки в требуемое положение необходимо набрать номер соответствующей позиции с помощью переключателя 10 (рис. 2) и нажать кнопку 11 запуска вращения инструментальной головки.

Вращение шпинделя в ручном режиме осуществляется только при зажатом патроне. Для этого необходимо нажать педаль зажима патрона и удерживать пока не загорится зеленый индикатор из блока 7. Запуск вращения шпинделя и его остановка осуществляется с помощью кнопки 18 (рис. 2); скорость вращения плавно регулируется рукояткой 9.

Величина скорости вращения шпинделя в оборотах в минуту выводится на дисплей пульта ЧПУ рядом с буквой «S».

Режим управления перемещениями станка от маховичка

Применяется для точного вывода станка в заданное положение в ручном режиме.

При быстром вращении маховичка за рукоятку станок перемещается аналогично перемещению в ручном режиме.

Порядок выполнения работы

1. Осуществить операции включения и выключения станка. Обратить внимание на сообщения, появляющиеся на экране дисплея (рис. 1). Научиться пользоваться функциональной клавишей «РОS» из блока клавиш 2 (рис. 1).

2. После включения станка осуществить его выход в референтную позицию. Зафиксировать значения координат Х и Z, соответствующих референтной позиции.

3. В ручном режиме совершить попытку установки станка в положение с координатами на 50 мм меньше координат Х и Z референтной позиции.

4. В режиме управления перемещениями станка от маховичка добиться точной установки станка по координатам положения заданным в п. 3. Предложить и обосновать последовательность действии по выполнению этой операции.

5. В ручном режиме произвести смену позиции револьверной головки.

6. В ручном режиме задать вращение шпинделя по часовой и против часовой стрелки со скоростью 200 об/мин. Зафиксировать погрешность установки скорости с помощью рукоятки 9 (рис. 2).

Контрольные вопросы

1. Объясните предназначение референтной позиции.

2. Где местоположение референтной позиции относительно шпинделя станка и почему именно там?

3. Объясните назначение ручного режима.

4. Что такое маховичек?

5. Объясните назначение режима работы от маховичка.

Содержание отчета

1. Наименование лабораторной работы.

3. Порядок включения токарного станка с ЧПУ.

4. Ответы на контрольные вопросы.

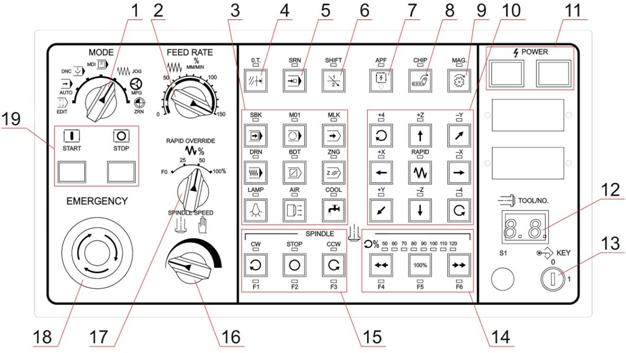

Тема: Органы управления фрезерного станка “Takang VMC-650 ” и системы ЧПУ “Fanuc series 0i-МC”

Цель работы: Изучить функциональное назначение клавиш пультов станка и системы ЧПУ

Материально-техническое оснащение: Фрезерный станок “Takang VMC-650 ” с системой ЧПУ “Fanuc series 0i-МС”

Время выполнения:2 часа

Студент должен:

-об особенности конструкции фрезерного станка с ЧПУ;

— функциональное назначение клавиш;

— выводить станок в референтную позицию;

— перемещать рабочие органы станка в ручном режиме

Краткие теоретические сведения

Органы управления

Органы управления станка условно делим на две части: пульт системы ЧПУ и пульт управления станком.

Пульт управления системой ЧПУ аналогичен токарному варианту (см. лабораторную работу №1)

Устройство пульта оператора станка Takang VMC-650 представлено на рис 3.

JOG в сочетании с другими клавишами для осей

X, Y, Z и 4-осью (поворот стола)

Включение станка

1. Повернуть ручку автоматического выключателя, расположенного на задней стенке станка, в положение «ON».

Нажать на пульте оператора (рис 3) кнопку …11 «Power ON»/.

3. На пульте оператора повернуть кнопку 18 аварийной остановки по направлению часовой стрелки. Включить питание компрессора и открыть соответствующий вентиль подачи воздуха. Сообщение «NOT READY» на экране дисплея должно исчезнуть.

Нормальным состоянием станка после его включения является следующее:

— приводы подач остановлены;

— работает вентилятор теплообменника электрошкафа;

— конвейер стружки остановлен;

— функциональные клавиши (рис. 3) вспомогательных режимов работы станка находятся в положении «ВЫКЛЮЧЕНО».

Процедура выключения станка осуществляется в обратном порядке:

1. Нажать кнопку 18 аварийной остановки на пульте оператора (рис. 3).

2. Нажать на кнопку 11 на пульте оператора в положении «POWER OFF».

3. Перевести автоматический выключатель на задней стенке станка в положении «OF».

Режим выхода станка в референтную позицию

Этот режим применяется каждый раз после включения станка для синхронизации показаний изображенных на экране дисплея пульта ЧПУ (рис. 1) и реального положения подвижных органов станка.

Для надежного возврата к референтной позиции вначале производится некоторое дополнительное смещение по осям X, Y и Z в рабочую зону в сторону от референтной позиции.

1. Переключатель режимов 1 на пульте оператора (рис. 3) переводится в положение возврат в ноль станка.

2. Определившись с возможностью безопасного перемещения шпинделя по направлению к столу, нажимается на короткое время кнопка 10 «-Z». Определившись с возможностью безопасного перемещения стола, нажимаются на короткое время кнопки 10 «-Y» и «-Х» для задания дополнительного смещения от референтной позиции.

Примечание. Для отображения на экране дисплея пульта ЧПУ (рис. 1) координат станка необходимо нажать функциональную клавишу «POS» из блока 2.

3. Из блока кнопок 10 нажать «+Z», «+Y» и «+Х», которые будут мигать в течение всего времени, пока станок будет выходить в референтную позицию.

4. Выход в референтную позицию завершается тогда, когда индикаторы над кнопками 10 будут непрерывно гореть (рис 3).

Ручной режим

Применяется при наладке и настройке станка, оснастке инструмента.

Переключатель режимов 1 находится в положении «РУЧНОЙ РЕЖИМ» (рис. 3).

С помощью клавиши 10 пульта оператора производится перемещение рабочих органов станка по осям Х, Y и Z.

Величины перемещений контролируются визуально и по отсчетам дисплея пульта ЧПУ (рис. 1).

Скорость перемещения в ручном режиме может изменяться с помощью переключателя регулировки подачи 2 (рис. 3).

При одновременном нажатии одной из клавиш Х, Y или Z и клавиши «RAPID» происходит перемещение на быстром ходу. Скорость быстрого перемещения можно изменить с помощью переключателя 17 (рис. 3).

Запуск вращения шпинделя и его остановка осуществляется с помощью кнопок 15 (рис. 3); скорость вращения плавно регулируется рукояткой 16.

Величина скорости вращения шпинделя в оборотах в минуту выводится на дисплей пульта ЧПУ рядом с буквой «S».

Режим управления перемещениями станка от маховичка

Применяется для точного вывода станка в заданное положение в ручном режиме.

При быстром вращении маховичка за рукоятку станок перемещается аналогично перемещению в ручном режиме.

Порядок выполнения работы

1. Осуществить операции включения и выключения станка. Обратить внимание на сообщения, появляющиеся на экране дисплея (рис. 1). Научиться пользоваться функциональной клавишей «РОS» из блока клавиш 2 (рис. 1).

2. После включения станка осуществить его выход в референтную позицию. Зафиксировать значения координат Х, Y и Z, соответствующих референтной позиции.

3. В ручном режиме совершить попытку установки станка в положение с координатами на 50 мм меньше координат Х, Y и Z референтной позиции.

4. В режиме управления перемещениями станка от маховичка добиться точной установки станка по координатам положения заданным в п. 3. Предложить и обосновать последовательность действий по выполнению этой операции.

5. В ручном режиме задать вращение шпинделя по часовой и против часовой стрелки со скоростью 200 об/мин. Зафиксировать погрешность установки скорости с помощью рукоятки 18 (рис. 3).

Контрольные вопросы

1. Объясните предназначение референтной позиции.

2. Объясните последовательность выхода в референтную позицию. Почему ось Z выходит первой?

3. С какой скоростью происходит перемещение рабочих органов станка в ручном режиме?

4. Зачем нужна клавиша RAPID?

5. Как определить направление рабочих органов станка в режиме работы от маховичка?

Содержание отчета

1. Наименование лабораторной работы.

3. Порядок включения фрезерного станка с ЧПУ.

4. Ответы на контрольные вопросы.

Цель работы: Освоить режим ручного ввода данных.

Материально-техническое оснащение: Фрезерный станок “Takang VMC-650 ” с системой ЧПУ “Fanuc series 0i-МС”, токарный станок “Takang TNC 20A” с системой ЧПУ “Fanuc series 0i-TC”

Время выполнения:2 часа

Студент должен:

-о назначении режима MDI;

— стандартные вспомогательные функции «М»;

— элементарные подготовительные функции «G»

— включать/выключать вращения шпинделя в режиме МDI;

— перемещать рабочие органы станка в режиме MDI;