что такое распиливание в слесарном деле

§ 1. Распиливание

Распиливанием называется обработка отверстий с целью придания им нужной формы. Обработка круглых отверстий производится круглыми и полукруглыми напильниками; трехгранных отверстий — трехгранными, ножовочными и ромбическими напильниками; квадратных — квадратными напильниками.

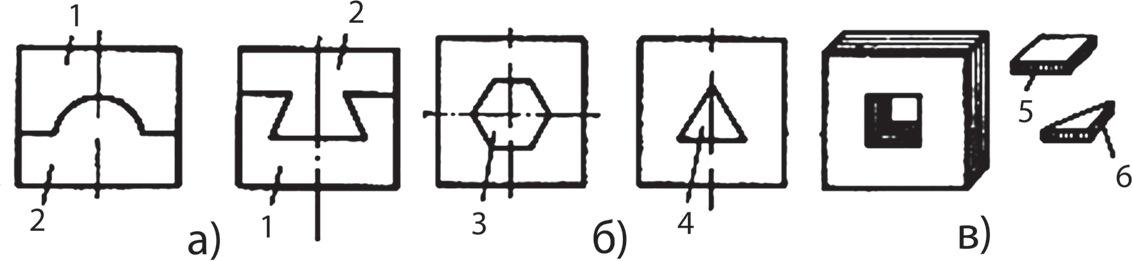

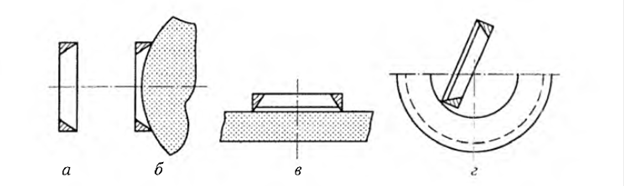

Распиливание в заготовке воротка квадратного отверстия. Вначале размечают квадрат, а в нем — отверстие (рис. 151, а); затем просверливают отверстие сверлом, диаметр которого на 0,5 мм меньше стороны квадрата. В просверленном отверстии пропиливают четыре угла квадратным напильником, не доходя 0,5—0,7 мм до разметочных рисок, после чего распиливают отверстие до разметочных рисок в следующей последовательности: вначале пропиливают стороны 1 и 3, затем 2 и 4 и производят подгонку отверстия по метчику так, чтобы он входил в отверстие только на глубину 2—3 мм.

Рис. 151. Распиливание и припасовка:

а — распиливание отверстия в заготовке воротка, б — распиливание трёхгранного отверстия, в — проверка выработкой, г — припасовка вкладыша и проймы, д — припасовка косоугольных вкладышей

Дальнейшую обработку сторон производят до тех пор, пока квадратная головка легко, но плотно не войдет в отверстие.

Распиливание в заготовке трехгранного отверстия. Размечают контур треугольника, а в нем — отверстие и сверлят его сверлом, не касаясь разметочных рисок треугольника (рис. 151, б). Затем в круглом отверстии пропиливают три угла и последовательно распиливают стороны 1,2 и 3, не доходя 0,5 мм до разметочной риски, после чего обрабатывают стороны треугольника; точность обработки проверяют вкладышем.

При подгонке следует следить за тем, чтобы вкладыш входил в распиливаемое отверстие свободно, без перекоса и плотно. Зазор между сторонами треугольника и вкладышем при проверке щупом должен быть не более 0,05 мм.

Правильность опиливания проверяют специальными шаблонами, которые называются выработками (рис. 151, в).

§ 1. Распиливание

Распиливанием называется обработка отверстий с целью придания им нужной формы. Обработка круглых отверстий производится круглыми и полукруглыми напильниками; трехгранных отверстий — трехгранными, ножовочными и ромбическими напильниками; квадратных — квадратными напильниками.

Распиливание в заготовке воротка квадратного отверстия. Вначале размечают квадрат, а в нем — отверстие (рис. 151, а); затем просверливают отверстие сверлом, диаметр которого на 0,5 мм меньше стороны квадрата. В просверленном отверстии пропиливают четыре угла квадратным напильником, не доходя 0,5—0,7 мм до разметочных рисок, после чего распиливают отверстие до разметочных рисок в следующей последовательности: вначале пропиливают стороны 1 и 3, затем 2 и 4 и производят подгонку отверстия по метчику так, чтобы он входил в отверстие только на глубину 2—3 мм.

Рис. 151. Распиливание и припасовка:

а — распиливание отверстия в заготовке воротка, б — распиливание трёхгранного отверстия, в — проверка выработкой, г — припасовка вкладыша и проймы, д — припасовка косоугольных вкладышей

Дальнейшую обработку сторон производят до тех пор, пока квадратная головка легко, но плотно не войдет в отверстие.

Распиливание в заготовке трехгранного отверстия. Размечают контур треугольника, а в нем — отверстие и сверлят его сверлом, не касаясь разметочных рисок треугольника (рис. 151, б). Затем в круглом отверстии пропиливают три угла и последовательно распиливают стороны 1,2 и 3, не доходя 0,5 мм до разметочной риски, после чего обрабатывают стороны треугольника; точность обработки проверяют вкладышем.

При подгонке следует следить за тем, чтобы вкладыш входил в распиливаемое отверстие свободно, без перекоса и плотно. Зазор между сторонами треугольника и вкладышем при проверке щупом должен быть не более 0,05 мм.

Правильность опиливания проверяют специальными шаблонами, которые называются выработками (рис. 151, в).

Распиливание. Пригонка и припасовка

1. Распиливание

Распиливанием называют обработку отверстий опиливанием с целью придания им определенной формы и размеров.

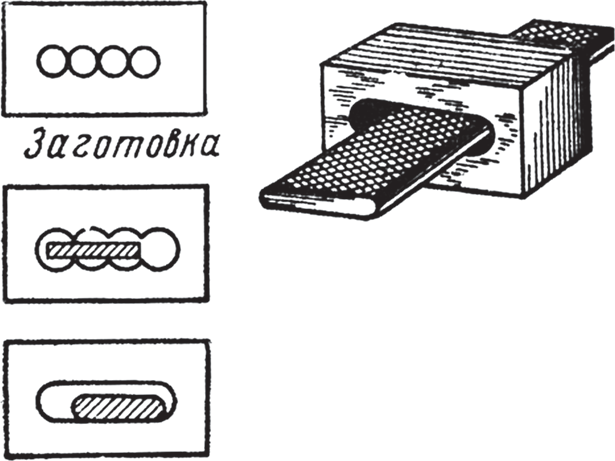

Круглые и овальные отверстия распиливают круглыми, полукруглыми и овальными напильниками; трехгранные отверстия — трехгранными, ножовочными и ромбовидными; квадратные отверстия — квадратными; прямоугольные отверстия — квадратными и плоскими. Чтобы не повредить боковых стенок распиливаемого отверстия, сечение напильника по боковым граням должно быть меньше размера отверстия. Пример выбора напильника и последовательности операций при выпиливания окна в металлическом бруске приведен на рис. 1.

Рис. 1. Последовательность операций при выпиливании окна

Для распиливания отверстий в деталях с узкими, плоскими и прямолинейными поверхностями применяют наметки, рамки и параллели.

Главными видами брака при распиливании отверстий являются несоответствие размеров распиленных отверстий указанным на чертеже, недостаточная чистота обработанных поверхностей, повреждение наружных поверхностей тисками при работе без нагубников, слишком большие фаски на ребрах и т.п.

2. Пригонка и припасовка

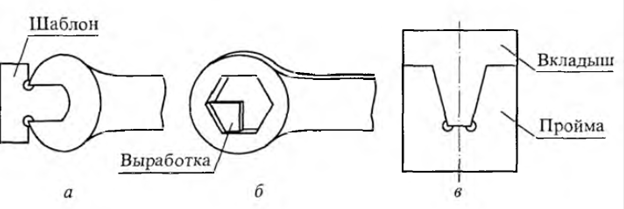

Для пригонки одной детали к другой необходимо, чтобы одна из них была совершенно готовой, по которой пригоняют другую. В этой операции наиболее существенным препятствием являются острые ребра и углы припиливаемых поверхностей. Их подправляют до тех пор, пока пригоняемые детали не будут свободно входить одна в другую. Если соединения нельзя проверить на просвет, то их припиливают «по краске». При любых пригоночных работах нельзя оставлять острых ребер и заусенцев на деталях, их нужно сглаживать личным напильником.

Окончательную пригонку деталей — точную, без просветов, качки и перекосов — называют припасовкой. Припасовывают обычно шаблоны, контршаблоны, штамповый инструмент (пуансоны, матрицы) и другие изделия. У шаблона и контршаблона рабочие части припасовывают так, чтобы при соприкосновении их припасованных сторон между ними не было никакого зазора при любой из возможных взаимных перекантовок (перевертываний со стороны на сторону) шаблона и контршаблона.

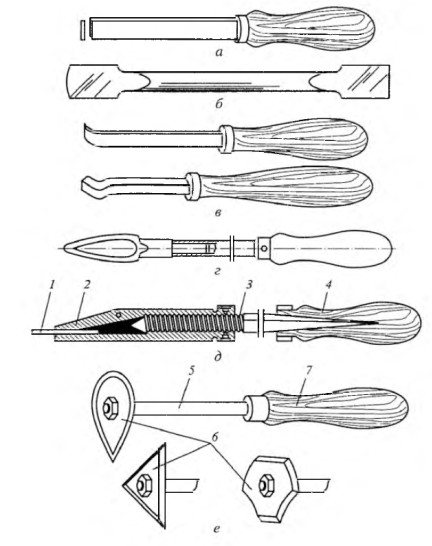

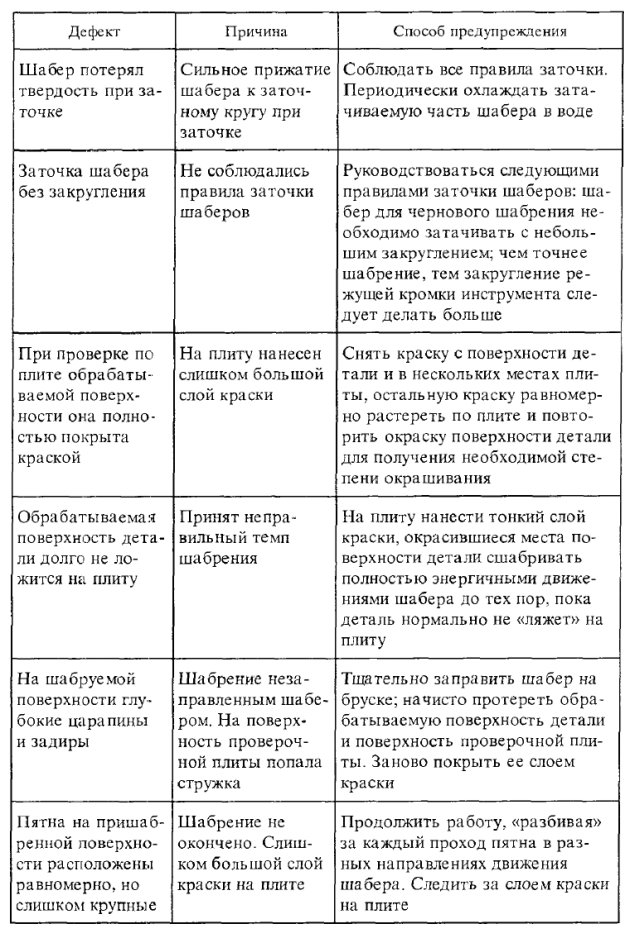

Припасовывать можно полузамкнутые и замкнутые контуры (рис. 2; а, б), которые называют проймами. Правильность их контуров проверяют мелкими калибрами-шаблонами, изготовляемыми самими слесарями. Такие мелкие проверочные инструменты называют выработками (рис. 2, в).

Рис. 2. Проймы: а — полузамкнутая; б — замкнутая; в — квадратная; 1 — шаблон; 2 — контршаблон; 3 — шестигранная; 4 — трехгранная; 5 — вкладыш; 6 — выработка

Распиливание и припасовка

Тема 4.

Припасовка отверстий. Виды соединений деталей.

Сборка разборных и неразборных соединений.

Распиливание и припасовка

К пригоночным относятся такие операции, при помощи которых можно получить высокую точность формы, размеров и незначительную

шероховатость обрабатываемой поверхности. Выполнение этих операций характеризуется высокой трудоемкостью и требует от рабочего высокой профессиональной квалификации.

К слесарным пригоночным операциям относятся: распиливание,

припасовка, притирка, доводка и шабрение.

Распиливание является разновидностью опиливания. При распиливании

выполняется обработка напильником отверстия или проема для обеспечения заданных формы и размеров после того, как это отверстие или проем предварительно получены сверлением, обсверливанием контура с последую-щим вырубанием перемычек, выпиливанием незамкнутого контура (проема) ручной ножовкой, штамповкой или др. Эта операция часто применяется в слесарной практике, особенно при выполнении ремонтных, сборочных и инструментальных работ.

опиливания двух сопряженных деталей (пары). Припасовываемые

Основные правила распиливания и припасовки деталей

При распиливании проемов, открытых контуров и отверстий

необходимо соблюдать следующие правила:

1. Рационально определять способ предварительного образования

2. При обсверливании, рассверливании, вырубании или вырезании

перемычек необходимо строго следить за целостностью разметочных

рисок, оставляя припуск на обработку около 1 мм.

3. Следует соблюдать рациональную последовательность обработки

4. Процесс распиливания проемов и отверстий нужно периодически

сочетать с проверкой их контуров по контрольному шаблону, вкладышу или выработке.

5. Углы проемов или отверстий необходимо обрабатывать начисто ребром напильника соответствующего профиля поперечного сечения (№ 3 или 4) или надфилями, проверяя качество обработки выработками.

6. Окончательную обработку поверхностей отверстий следует выполнять продольным штрихом.

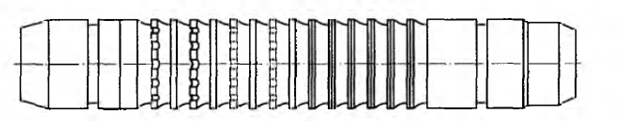

7. Для окончательной калибровки и отделки отверстия следует использовать просечки, протяжки и прошивки на винтовом или пневматическом прессе (рис. 4.2).

Рис. 4.2. Прошивка цилиндрическая

8. Работу следует считать завершенной тогда, когда контрольный

шаблон или вкладыш полностью, без качки, входит в проем или отверстие,

а просвет (зазор) между шаблоном (вкладышем, выработкой) и сторонами контура проема (отверстия) равномерный.

При выполнении припасовки необходимо соблюдать следующие

2. Качество припасовки следует проверять по просвету: в зазоре между деталями пары просвет должен быть равномерным.

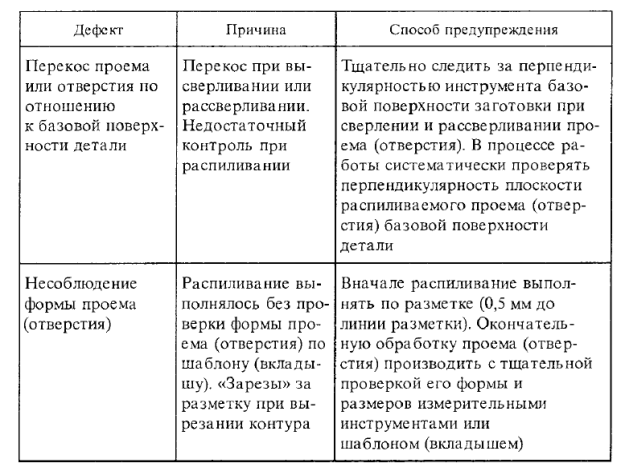

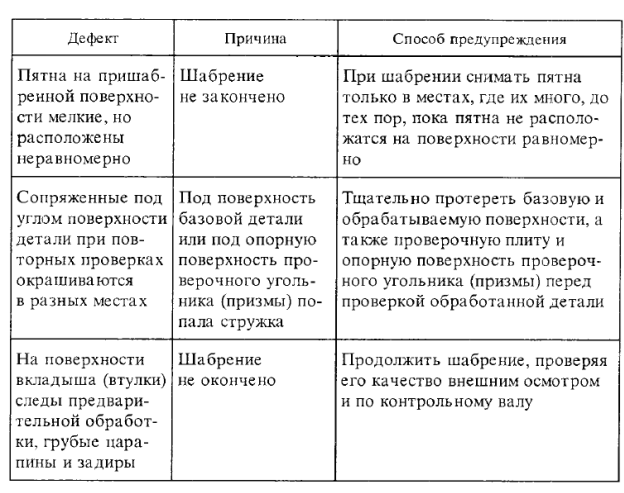

Типичные дефекты при распиливании и припасовке деталей, причины их появления и способы предупреждения приведены в табл. 4.1.

Типичные дефекты при распиливании и припасовке деталей, причины их появления и способы предупреждения

Шабрением обрабатываются как плоские, так и криволинейные

поверхности (например, направляющие станков), поверхности подшипников

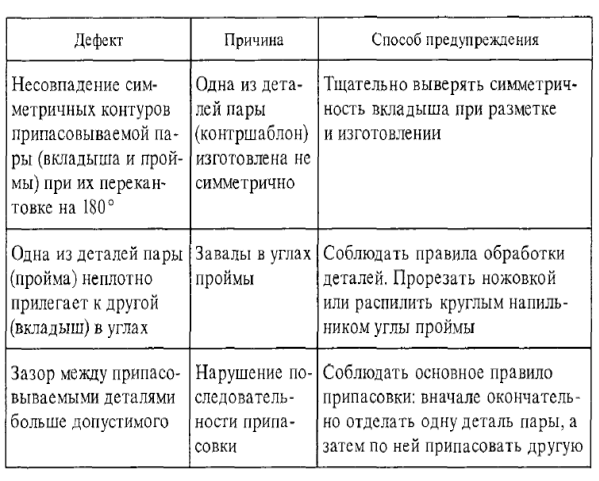

Инструменты и приспособления для шабрения

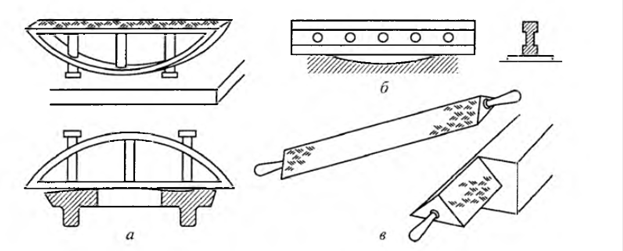

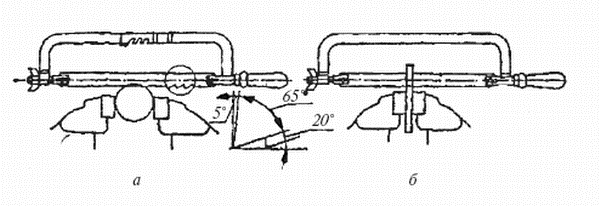

изготовляются из углеродистых инструментальных сталей марок У10. У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава. Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, 6, в). Геометрические параметры шаберов

зависят от вида обработки, материала заготовки и угла установки

инструмента по отношению к обрабатываемой поверхности.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработан-ной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей

Для шабрения вогнутых поверхностей, например вкладышей

подшипников скольжения, предназначены трехгранные шаберы (рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы (рис. 4.3, д), позволяю-щие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины

6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения

числа переточек в процессе работы применяются шаберы-кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной

обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

после наложения ее на окрашенный проверочный инструмент или,

наоборот, после наложения окрашенного инструмента на обработанную

поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент

следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

Критерии оценки качества обработанной поверхности и способы контроля

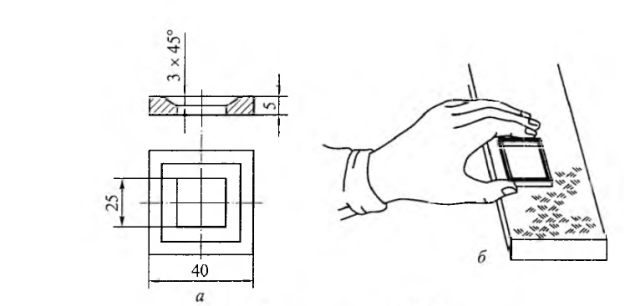

Процесс шабрения считается законченным после достижения определенной точности, которая при контроле на краску с применением проверочных инструментов определяется по числу контактных пятен на обработанной поверхности, приходящихся на определенную площадь этой поверхности. В качестве единицы площади обработанной поверхности принят квадрат со сторонами 25×25 мм; чем больше пятен расположено на этой поверхности и чем равномернее они распределены, тем выше качество шабрения. При контроле качества шабрения используют специальную рамку (рис. 4.6, а), которую накладывают на поверхность, и подсчитывают количество пятен,

находящихся в окне рамки. Для обеспечения большей объективности

контроля подсчет пятен проводится в нескольких местах обработанной поверхности (рис. 4.6, б), а качество обработки оценивается по среднему арифметическому значению числа пятен. Для контроля качества шабрения криволинейных поверхностей применяется целлулоидный шаблон (рис. 4.6, в), который в процессе контроля воспроизводит форму обработанной поверхности. На таком шаблоне нанесена сетка с квадратами 25×25 мм, используя которую легко подсчитать количество пятен в квадрате на различных участках криволинейной поверхности. Шабрение считается

удовлетворительным, когда 75% клеток шаблона содержат количество

пятен, отвечающее техническим условиям.

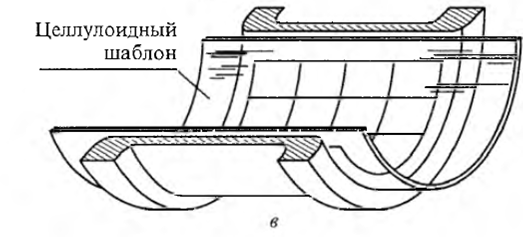

Таблица 4.2. Типичные дефекты при шабрении

Притирка и доводка

а также криволинейных различной конфигурации. Особый вид притирки

Притирка является окончательной операцией, более точной, чем

шабрение. Обработка осуществляется после механической обработки

— шлифования, тонкого точения, фрезерования, развертывания или шабрения. Шероховатость подготовленной под притирку поверхности не должны превышать Ra 0,63. Припуск на притирку должен быть весьма незначителен и составлять не более 0,05 мм. Притирке подвергаются как термически обработанные, так и термически необработанные заготовки. Притиркой достигается точность геометрических размеров до 0,005 мм и шероховатость поверхности Ra 0,008.

притирки обрабатывать детали с высокой точностью линейных размеров (по 5. 6 квалитетам) и геометрической формы, а также с очень малой степенью шероховатости. Путем доводки обрабатываются режущие и измерительные и проверочные инструменты, матрицы и пуансоны штампов и другие детали, к которым предъявляются высокие требования по параметрам точности

размеров и геометрической формы, а также шероховатости обработанных

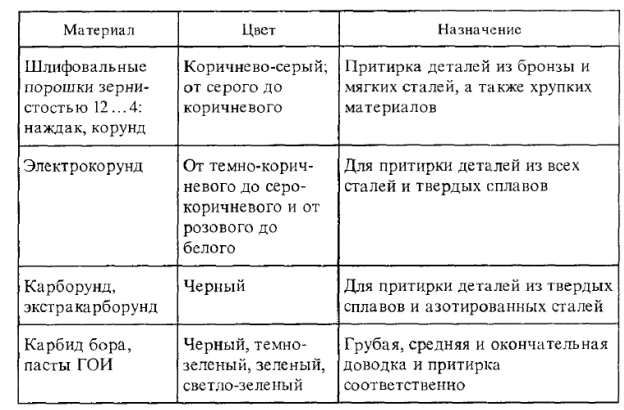

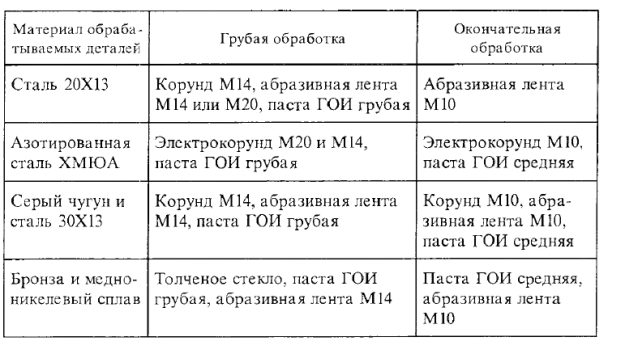

Подготовка поверхностей под доводку осуществляется теми же методами и с теми же требованиями, что и подготовка поверхностей под притирку. Параметры, достигаемые при доводке, также не отличаются от параметров точности и шероховатости, достигаемых при притирке. Материалы, используемые при притирке и доводке В качестве притирочных материалов используются твердые (выше твердости закаленной стали) и мягкие (ниже твердости закаленной стали) абразивные материалы (табл. 4.3).

К твердым абразивным материалам относятся шлифпорошки зернистостью 12, 10, 8, 6, 4 (номер зернистости шлифпорошков соответствует их размеру в десятках мкм, т. е. соответственно 120, 100, 80, 60 и 40 мкм) и микропорошки зернистостью от М63 до М5 (номер зернистости микропорошков соответствует размеру зерен в мкм, т.е. от 63 до 5 мкм соответственно) из корунда, нормального электрокорунда, белого электрокорунда, легирован-ного электрокорунда, зеленого карбида кремния, карбида бора и синтетических алмазов. Мягкими материалами являются абразивные порошки окиси хрома, окиси железа, венской извести. Из мягких абразивных

материалов, содержащих 65. 80% окиси хрома изготовляют пасты ГОИ трех сортов (грубая, средняя, тонкая), которые применяются для притирки и доводки как мягких, так и твердых материалов.

Абразивные материалы, используемые при притирке

Таблица 4.4. Состав притирочных порошков в зависимости от материала заготовок

Таблица 4.5. Типичные дефекты при доводке и притирке

2.8. Ручная и механическая разрезка и распиловка

2.8. Ручная и механическая разрезка и распиловка

Разрезкой называется операция разделения материала (предмета) на две отдельные части с помощью ручных ножниц, зубила или специальных механических ножниц.

Распиловкой называется операция разделения материала (предмета) с помощью ручной либо механической ножовки или круглой пилы.

Рис. 15. Ручные ножницы для резки металлов

Простейшим инструментом для разрезки металла являются обычные ручные ножницы (рис. 15), правые и левые (верхняя режущая кромка может находиться справа или слева от нижней режущей кромки).

Ножницы могут быть ручными или стационарными, закрепленными на верстаке. К механическим устройствам и оборудованию относятся вибрационные ножницы и машинки, рычажные механические ножницы, а также гильотинные ножницы и прессы. Резка листового материала, особенно вырезка фасонных деталей, производится газовой ацетиле-но-кислородной горелкой, а в ряде случаев – на фрезерных станках пальцевыми и другими специальными фрезами. Резка пруткового материала может производиться на токарных станках отрезными резцами. Отрезка труб производится специальными труборезами. Для распиловки материалов используются ручные и механические ножовки с постоянной или раздвижной рамкой, ленточные пилы, круглые пилы и другие механизмы.

Ручные ножницы служат для резки жести и железного листа толщиной до 1 мм, а также для разрезания проволоки. Листовой материал толщиной до 5 мм разрезается на рычажных ножницах, а материал толщиной более 5 мм – на механических ножницах. Перед резкой режущие кромки следует смазать маслом.

Угол заострения режущих частей ножниц зависит от характера и марки разрезаемого металла и материала. Чем меньше этот угол, тем легче врезаются режущие кромки ножниц в материал, и наоборот. Однако при малом угле заострения режущие кромки быстро выкрашиваются. Поэтому на практике угол заточки выбирают в пределах 75–85°. Затупившиеся кромки ножниц затачивают на шлифовальном станке. Правильность заточки и разводки между фомками проверяют, разрезая бумагу.

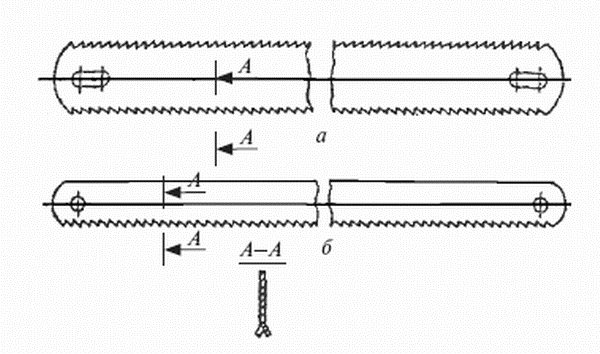

Ручная ножовка состоит из постоянной или регулируемой рамки, рукоятки и ножовочного полотна. Полотно крепится в рамке с помощью двух стальных штифтов, болта и гайки-барашка. Болт с гайкой служит для натяжения полотна в рамке (рис. 16).

Рис. 16. Ручные ножовки для металла

а – регулируемая; б – нерегулируемая

Ручное ножовочное полотно – это тонкая стальная закаленная полоса толщиной от 0,6 до 0,8 мм, шириной 12–15 мм и длиной 250–300 мм с нарезанными зубьями вдоль одной или обеих кромок. Ножовочное станочное полотно имеет толщину 1,2–2,5 мм, ширину 25–45 мм и длину 350–600 мм.

Зуб полотна характеризуется следующими углами: для ручного ножовочного полотна передний угол 0°, задний угол 40–45°, шаг 0,8 мм, ширина развода зубьев 1,2–1,5 мм; для ножовочных станочных полотен передний угол 0–5°, задний угол 35–40°, угол заострения зуба 50–55°, шаг зубьев 2–6 мм. Зубья бывают волнообразные и разведенные. Мягкие металлы и искусственные материалы распиливаются ножовкой с зубьями большого шага, твердые и тонкие материалы – мелНожовочные полотна выполняют из инструментальной высокоуглеродистой стали У10, У12, У10А, У12А, для особо ответственных работ – из стали Р9, Х6ВФ, Х12Ф1, вольфрамовой и хромистой. После нарезки зубьев полотно подвергается закалке полностью или частично (только зубья) до твердости HRC 60–61. Рабочая длина полотна составляет около 2/3 его длины. Каждый зуб ножовочного полотна представляет собой строгальный резец (рис. 17).

Рис. 17. Полотна с нарезанными зубьями:

а – двухстороннее; б – одностороннее

Перед распиловкой или разрезанием материала следует подготовить материал, разметить его чертилкой или обозначить накерниванием.

Перекос ножовки в процессе распиловки вызывает значительные напряжения изгиба полотна, что может послужить причиной появления трещины или поломки полотна.

В случае поломки одного или нескольких зубьев на полотне следует прервать распиловку, вынуть полотно из рамки и сошлифовать выкрошенные зубья. После этого можно продолжать использование полотна.

Распиловку труб большого диаметра нужно выполнять обязательно с постепенным поворотом трубы: в противном случае может произойти поломка зубьев. Тонкую трубу следует закреплять в тисках или приспособлениях с обжимом по радиусу при незначительном усилии зажатия, иначе может произойти смятие трубы. Для распиловки труб следует использовать полотно с целыми и острыми зубьями малого шага. В место реза, где треснуло старое полотно или выкрошились его зубья, не следует вставлять новое полотно.

Если линия реза пошла под углом к поверхности металла, следует прервать распиловку с этой стороны и начать с другой. Чтобы избежать скольжения полотна по материалу, нужно первоначальный рез произвести трехгранным напильником.

Твердые материалы распиливают, как правило, механической рамной, ленточной или дисковой пилами. Ручное распиливание этих материалов очень трудоемко, а иногда просто невозможно. При механической распиловке получается ровный рез.

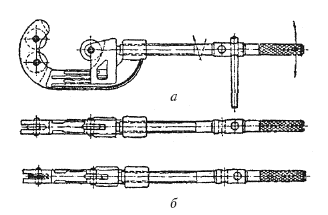

Рис. 18. Труборезы ножевые (роликовые):

а – трехножевые; б – с одним ножом и двумя

Труборез – это инструмент для разрезания труб (рис. 18). Труборезы бывают разных видов: одно-, двух– и трехножевые, а также цепные.

В труборезе роль режущей части выполняет ролик с заточенными кромками. Трехножевой труборез состоит из щеки, в которой находятся два ножа-ролика, обоймы, в которой установлен один ролик, рукоятки и рычага. На закрепленную в тисках или захватывающем приспособлении трубу накладывают труборез и с помощью рукоятки затягивают до упора. Колебательным или вращательным движением рычага и постепенным сближением ножей-роликов производится разрезка трубы. Равномерную и чистую линию реза трубы можно получить с помощью цепного трубореза.

В целях безопасности при разрезании и распиловке материала следует проверить инструмент, правильно и надежно закрепить материал в тисках или приспособлениях, а также правильно и крепко осадить рукоять рамной пилы. Опасные места возле механических ножниц закрывают кожухом или щитами. Механические ножницы обслуживаются согласно инструкции по эксплуатации специально обученным работником.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

2.7. Ручная и механическая правка и гибка металла

2.7. Ручная и механическая правка и гибка металла Для правки фасонного, листового и полосового металла используют разного рода молотки, плиты, наковальни, валки (для правки жести), ручные винтовые прессы, гидравлические прессы, валковые приспособления и вороты.Гибка

5.1. Ручная горячая кузнечная обработка

5.1. Ручная горячая кузнечная обработка Ручной горячей кузнечной называется обработка металла, нагретого до температуры выше границы рекристаллизации (для стали – в пределах от 750 до 1350 °C), с целью придания ему определенной формы при помощи ручного молотка или молота.

5.2. Механическая горячая обработка

5.2. Механическая горячая обработка Механической горячей называется обработка металла, нагретого до температуры выше температуры рекристаллизации (для стали – в пределах от 750 до 1350 °C), позволяющая получить изделия требуемой формы при помощи специальных машин и

Механическая отделка изделий

Механическая отделка изделий Шлифование – это чистовая обработка поверхностей деталей абразивными инструментами. Шлифование металлических деталей осуществляют на шлифовальных станках вращающимися абразивными кругами, сегментами или брусками.Механический процесс