что такое пора в сварном шве

Пора в сварном шве

194. Пора в сварном шве

Дефект сварного шва в виде полости округлой формы, заполненной газом

Смотреть что такое «Пора в сварном шве» в других словарях:

пора в сварном шве — пора Ндп. газовое включение Дефект сварного шва в виде полости округлой формы, заполненной газом. [ГОСТ 2601 84] Недопустимые, нерекомендуемые газовое включение Тематики сварка, резка, пайка Синонимы пора EN blowholegas pore DE… … Справочник технического переводчика

ПОРА В СВАРНОМ ШВЕ — [gas pore; blowhole] дефект сварного шва в виде полости округлой формы, заполненной газом … Металлургический словарь

Цепочка пор в сварном шве — Пора 195. Цепочка пор в сварном шве Группа пор в сварном шве, расположенных в линию Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий … Словарь-справочник терминов нормативно-технической документации

Пора — Точечное углубление или сквозное отверстие диаметром не более 3 мм Источник: ГОСТ 193 79: Слитки медные. Технические условия оригинал документа Пора Заполненная газом полость округлой формы Источник … Словарь-справочник терминов нормативно-технической документации

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

РД 34.10.130-96: Инструкция по визуальному и измерительному контролю — Терминология РД 34.10.130 96: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва (512) Несоответствие фактического значения катета шва проектному значению, рис. ПА 51 Определения термина из разных документов: Асимметрия… … Словарь-справочник терминов нормативно-технической документации

РД 03-606-03: Инструкция по визуальному и измерительному контролю — Терминология РД 03 606 03: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва Несоответствие фактического значения катета шва проектному значению, рис. А.48 Определения термина из разных документов: Асимметрия углового… … Словарь-справочник терминов нормативно-технической документации

Цепочка — 13.1.1 Цепочка (действий) последовательность действий в деятельности, когда для каждой смежной пары действий осуществление первого действия является необходимым для осуществления второго действия. Источник … Словарь-справочник терминов нормативно-технической документации

дефект — 02.02.22 дефект (изображение) [defect]: Отсутствие или недостаточность характеристики, необходимой для удовлетворения требованиям по применению, что может отрицательно влиять на способность функциональной единицы к выполнению требуемой функции.… … Словарь-справочник терминов нормативно-технической документации

РД 26.260.16-2002: Экспертное техническое диагностирование сосудов и аппаратов, работающих под давлением на объектах добычи и переработки газа, газового конденсата и нефти в северных районах Российской Федерации и подземных газохранилищ — Терминология РД 26.260.16 2002: Экспертное техническое диагностирование сосудов и аппаратов, работающих под давлением на объектах добычи и переработки газа, газового конденсата и нефти в северных районах Российской Федерации и подземных… … Словарь-справочник терминов нормативно-технической документации

Поры в сварных швах

Порами называют заполненные газом полости в швах, имеющие округлую, вытянутую или более сложную форму. Они возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры располагаются по оси шва или по его сечению, а также вблизи от границы сплавления. При дуговой сварке поры выходят или не выходят на поверхность шва (рис. 6-24, а, б), располагаются цепочкой по оси шва (рис. 6-24, а) или отдельными группами (рис. 6-24, в). Поры, выходящие на поверхность шва, иногда называют свищами. При электрошлаковой сварке и дуговой сварке с принудительным формированием поры не выходят на поверхность шва (рис. 6-24, г), что обусловлено более ранним затвердеванием примыкающей к формирующим устройствам части металла сварочной ванны.

Поры могут быть микроскопическими (несколько микрометров) и крупными (4—6 мм в поперечнике). Выходящие на поверхность поры выявляются при внешнем осмотре. Поры, не выходящие на поверхность, выявляются теми же методами, что и не выходящие

Рис. 6-24. Поры в металле шва

а — выходящие на поверхность шва,

б — не выходящие на поверхность шва,

в — групповое расположение пор,

£ — расположение пор при электрошлаковой сварку

на поверхность трещины. Поры — недопустимый дефект сварных швов для аппаратуры, работающей под давлением и под вакуумом или предназначенной для хранения и транспортировки жидких и газообразных продуктов. Для других конструкций поры не являются столь серьезным дефектом, как трещины. Однако наличие пор при всех условиях нежелательно. Вопрос о допустимости пор решается в зависимости от условий эксплуатации конструкции. 1/Основной причиной возникновения пор при сварке стали являются водород, азот и окись углерода. Роль остальных газов (Н20, С02 и др ) незначительна.^Пористость швов при сварке алюминия и его сплавов в основном вызывается водородом. В швах на меди поры образуются преимущественно при выделении паров воды.

Если образование и выделение газов при сварке происходит в период, когда металлическая ванна находится в жидком состоянии, и протекает интенсивно, то пузырьки газов успевают полностью выделиться Их выделение не только не приводит к образованию пор, но оказывает рафинирующее действие на сварочную ванну, снижая ее газонасыщенность. Если же образование и выделение газов происходит в период затвердевания ванны и проходит вяло, пузырьки газа не успевают всплыть и остаются в металле в виде пор.

Образование пор в швах на стали от выделения водорода и азота обусловлено резким снижением их растворимости в процессе затвердевания металла сварочной ванны. Находящиеся в жидком состоянии железо и его сплавы могут растворять значительные количества водорода и азота. По мере остывания металла растворимость этих газов снижается. При уменьшении температуры вплоть до температуры плавления растворимость снижается постепенно и образовавшиеся пузырьки свободно всплывают на поверхность жидкой ванны. При затвердевании металла снижение растворимости водорода и азота происходит скачкообразно. Например, при затвердевании низкоуглеродистой стали растворимость азота снижается в 4 раза, а водорода в 1,7 раза.

Более низкая растворимость водорода и азота в твердом металле по сравнению с растворимостью их в жидком металле ведет к обогащению расплава этими газами, что способствует зарождению газовых пузырьков на поверхности раздела жидкого и твердого металлов. При резком увеличении количества выделившегося газа не все пузырьки успевают всплыть на поверхность сварочной ванны, часть их остается в шве.

ц/Поры от окиси углерода возникают при недостаточной раскисленное металла сварочной ванны. Растворенные в жидкой стали углерод и кислород реагируют между собой по реакции

Образующаяся при этом окись углерода может давать начало зародышам газовой фазы или же выделяться в уже существующие пузырьки других газов. Для возникновения зародышей окиси углерода необходимы определенный избыток содержаний углерода и кислорода над равновесным и благоприятные условия для зарождения газовой фазы. ^

В реальных условиях сварки пористость швов обычно вызывается совместным действием нескольких газов. Если в процессе затвердевания металла сварочной ванны сила внутреннего давления в газовом зародыше или пузырьке заметно превышает барометрическое давление, металл будет кипеть и в шве появятся поры. Сила внутреннего давления в газовом зародыше или пузырьке состоит из парциальных давлений отдельных газов.

Водород поступает в атмосферу дуги, а из нее в сварочную ванну из ржавчины, влаги и других загрязнений, находящихся на поверхности свариваемых кромок и присадочного металла, из защитного газа или из материалов, входящих в состав покрытия или флюса.

Уменьшить растворение водорода в металле сварочной ванны можно ограничением доступа водорода и водяного пара в зону сварки; снижением парциального давления водорода и водяного пара в атмосфере дуги за счет связывания водорода в HF и разбавления его другими газами; снижением растворимости водорода в жидком металле вследствие окисления или легирования последнего; уменьшением растворения водорода в металлической ванне технологическими способами (применением постоянного тока, изменениями режима сварки, применением соответствующих сварочных материалов и т. п.); удалением водорода из металлической ванны при ее кипении; увеличением времени удаления водорода из металлической ванны.

Основным способом ограничения поступления водорода и водяного пара в зону сварки является очистка свариваемых кромок от ржавчины, влаги, масла, краски и других водородсодержащих веществ. При низкой температуре кромки следует также очищать от инея и влаги и просушивать. Чтобы избежать концентрации влаги на свариваемых кромках, рекомендуется их нагревать до температуры 100° С и выше. Ржавчину, масло или краску можно выжигать кислородно-ацетиленовой горелкой или резаком. Сварочную проволоку следует очищать от следов волочильной смазки и других загрязнений, избегать операции травления проволоки при ее волочении (лучше производить светлый отпуск). Сварочные электроды необходимо надежно упаковывать и хранить в сухом помещении. Защитный газ следует применять с минимальной влажностью. Флюс должен быть хорошо прокален.

Азот поступает в зону сварки, а из нее в сварочную ванну из окружающей атмосферы, а также из расплавляемых основного и дополнительного металлов. Избежать пористости от азота можно путем ограничения растворения азота в жидком электродном металле и металлической ванне до величин, меньших растворимости азота в твердом металле; повышения растворимости азота В Твёрдом металле; связывания азота в металле шва в стойкие нитриды.

Растворение азота в металле ограничивают применением газовой или шлаковой защиты зоны сварки от доступа воздуха. Кроме того, нужно исключить все другие возможности поступления азота в зону сварки. Содержание азота в основном металле и сварочной проволоке не должно превышать допустимого. Нельзя выполнять прихватки, монтажные и подварочные швы электродами со стабилизирующим покрытием или покрытыми электродами с отбитой обмазкой. Содержание азота в защитных газах должно быть минимальным.

Повышение растворимости азота в твердом металле и связывание его в стойкие нитриды требуют дополнительного легирования металла шва элементами, обладающими большим химическим сродством к азоту. К таким элементам принадлежат титан, алюминий, церий, цирконий и др. Вводить в металлическую ванну нитридообразующие элементы целесообразно лишь тогда, когда нет возможности ограничить доступ азота в зону сварки.

К металлургическим способам предупреждения пористости от азота принадлежит также дегазация жидкого металла при его кипении. В частности, этот способ применяют при сварке и наплавке под флюсом металла с повышенным содержанием азота. Для этого иногда используют сварочную проволоку с повышенным содержанием углерода.

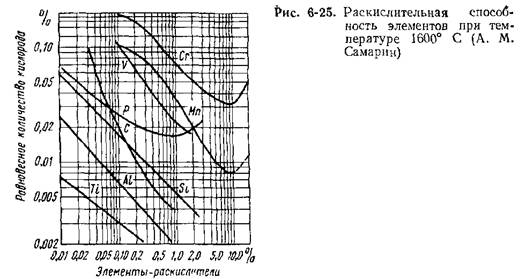

Среди кислородных соединений окись углерода и водяной пар отличаются тем, что при температурах существования жидкой стали они находятся в газообразном состоянии. В связи с этим одной из важнейших задач раскисления сварочной ванны является предупреждение образования этих газов во время затвердевания металла. Чтобы избежать пористости от выделения газообразных кислородных соединений, в зону сварки вводят элементы с высоким химическим сродством к кислороду, образующие твердые или жидкие окислы. Соединяясь с кислородом, эти элементы тормозят реакции образования окиси углерода и водяного пара. Эффективность действия элементов-раскислителей характеризуется их раскислительной способностью, т. е. их способностью снижать концентрацию кислорода в стали.

О раскислительной способности элементов можно судить по рис. 6-25, на котором показано количество кислорода, находящегося в равновесии с данным количеством элемента. Количество растворенного в жидком металле кислорода будет тем меньше, чем выше химическое сродство к кислороду данного элемента и больше его концентрация в расплаве. Небольшие присадки титана и алюминия могут подавлять реакцию образования окиси углерода в жидкой стали.

Кремний при достаточной его концентрации в расплаве также способен подавить образование окиси углерода. Раскисляющая сила углерода практически не изменяется с изменением температуры

тогда как раскисляющая сила кремния при снижении температуры возрастает. В равновесных условиях при температуре затвердевания стали кремний является лучшим рас-кислителем, чем углерод. Поэтому кремний способен остановить реакцию образования окиси углерода и успокоить кипение твердеющей стали. Связанный с титаном, алюминием, кремнием и другими сильными раскислителями кислород уже не может взаимодействовать с углеродом.

При сварке плавлением раскисление осуществляется путем введения элементов-раскислителей в сварочную ванну из основного металла, сварочной проволоки, электродного покрытия, керамического флюса и т. п. При наличии достаточного количества сварочного шлака раскисление может осуществляться за счет восстановления кремния и марганца из шлаковой фазы.

На пористость швов существенно влияет скорость кристаллизации сварочной ванны. При большой скорости кристаллизации металла рост кристаллитов обгоняет рост и всплывание пузырька газа, и пузырек запутывается в металле, в результате чего образуется пора. Снижение скорости сварки, увеличение объема сварочной ванны, уменьшение теплоотвода в основной металл и увеличение его начальной температуры снижают скорость кристаллизации металла и уменьшают пористость швов. Некоторое влияние оказывает и форма сварочной ванны. Повышение значения коэффициента формы шва приводит к уменьшению вероятности возникновения пор, так как при этом улучшаются условия для всплывания пузырьков в результате выдавливающего действия растущих дендритов.

Образование пор в сварных швах и способы их предупреждения

Поры, наблюдаемые в сварных швах, связаны с процессами выделения газов в макро- и микрообъемах.

При объемном пересыщении металла сварочной ванны газами, вызванном уменьшением растворимости из-за снижения температуры металла, в основном образуются макропоры. Рост пузырьков газа в этом случае происходит в основном в результате конвективной диффузии газа из окружающих объемов металла. Скорость роста пузырьков определяется степенью пересыщения ванны газами и скоростью десорбции газов в зародыш.

При локальном пересыщении жидкого металла у фронта кристаллизации зарождение и развитие пузырьков наиболее вероятно на стадии остановки роста кристаллов. Пузырьки в этом случае в основном развиваются вследствие диффузии атомов (ионов) газа из прилегающих микрообъемов металла. Размеры пузырьков определяются в основном длительностью остановок в росте кристаллов. При кристаллизации первых слоев и длительности остановок 0,1. 0,2 с, характерных для наиболее употребляемых режимов сварки, вероятно образование мельчайших пор у линии сплавления. Роль азота в образовании крупных пор при отсутствии конвективной массопередачи газа невелика.

Получение плотных швов при сварке покрытыми электродами и порошковыми проволоками может быть достигнуто путем снижения содержания газов в сварочной ванне ниже предела растворимости в твердом металле при температуре плавления. В этом случае образование пузырьков газа в момент кристаллизации не происходит. Этот способ обеспечения плотных швов реализуется в электродах с покрытием основного вида.

При увлажнении электродного покрытия основного вида содержание водорода в сварочной ванне возрастает выше его предела растворимости в твердом железе при температуре плавления и попадает в наиболее опасную с точки зрения образования пор концентрационную зону скачка растворимости (12. 27 см 3 /100 г). При таких концентрациях водорода процесс образования и удаления пузырьков газа из сварочной ванны протекает вяло, что приводит к образованию пор.

Поры, обнаруживаемые в швах при сварке длинной дугой электродами с карбонатно-флюоритным покрытием, вызваны выделением азота. Плохое смачивание капель электродного металла и ванны шлаками электродов этого вида создает условия для непосредственного контакта металла с газовой фазой и повышенной абсорбции азота.

Газом, вызывающим пористость швов при сварке электродами с рутиловым и руднокислым покрытиями, в основном является водород. Выделение оксида углерода и азота играет второстепенную роль.

Получение плотных швов при сварке этими электродами достигается путем создания благоприятных условий для повышенной абсорбции водорода на стадии капли и интенсивного роста и быстрого удаления образовавшихся пузырьков газа из сварочной ванны до момента ее кристаллизации. Такая ситуация реализуется при обеспечении содержания водорода в сварочной ванне, значительно превышающем предел его растворимости в жидком железе при температуре плавления, т. е. намного больше 27 см 3 /100 г.

Введение в рутиловые и руднокислые покрытия материалов, содержащих кристаллизационную влагу, способствует интенсивной абсорбции водорода каплями электродного металла и высокотемпературной областью сварочной ванны, что создает впоследствии благоприятные условия для зарождения, роста и удаления пузырьков газа до момента кристаллизации сварочной ванны.

Увеличение силы тока при сварке электродами с рутиловым и руднокислым покрытиями повышает вероятность образования пор в металле шва, что обусловлено перегревом второй половины электрода, уменьшением содержания влаги в перегретом покрытии и содержания водорода в металле шва, выполненном перегретой частью электрода до опасного концентрационного уровня (12. 27 см 3 /100 г).

При введении значительных количеств алюминия, титана, кремния в покрытия рутиловых и руднокислых электродов возрастает вероятность образования пор, обусловленная ростом концентрации кремния в металле сварочной ванны.

Будучи поверхностно-активным элементом, кремний тормозит десорбцию водорода, дегазация ванны идет вяло, в металле образуются поры. Подобное влияние может оказывать сера и другие поверхностно-активные элементы.

Раскисление покрытий рутиловых или руднокислых электродов кремнием, титаном, алюминием, углеродом, высокое содержание этих элементов в основном металле, повышение температуры прокалки, снижение окислительного потенциала покрытия и др. приводят к снижению скорости выделения газов и к образованию пористости.

Подавление кремневосстановительного процесса путем повышения основности шлака, введения карбонатов в покрытие и окисления кремния водяным паром способствует увеличению скорости выделения водорода. Предложенный метод интенсификации выделения водорода использован при создании промышленных марок рутил-карбонатных электродов серии АНО.

Менее падежная защита металла от воздуха при сварке порошковыми проволоками открытой дугой приводит к большей (по сравнению с электродами) абсорбции азота металлом, поэтому выделение азота из ванны оказывает существенное, а в ряде случаев решающее, влияние на пористость. В проволоках карбонатло-флюоритного типа предупреждение выделения азота в виде газовой фазы достигается легированием металла титаном и алюминием. Эффективно снизить абсорбцию азота можно, зашитив зону сварки углекислым газом, смесями газов на основе аргона либо используя проволоку двухслойной конструкции.

Что такое пористость при сварке? Как ее предотвратить?

Пористость при сварке – что это? Если вы сварщик или изучаете сварку, возможно, вы слышали о термине «пористость». Который используют многие в этой профессии. Пористость при сварке считается несовершенством или дефектом в процессе сварки. И сварщики постоянно ищут способы, чтобы можно было легко ее уменьшить.

Пористость при сварке – что это такое?

Пористость – это термин, используемый для газовых пор, которые можно обнаружить в сварном шве после его затвердевания. Поры могут быть разных размеров. Как правило, расположены случайным образом.

Однако иногда пористость обнаруживается только в центре сварного шва. Поры могут возникать на поверхности сварного шва или под ним.

Типы пористости

Распределенная пористость и поверхностные поры

Эти можно найти как поры, которые равномерно распределены по сварному шву. Хотя и расположены случайным образом. Поверхностные поры разрушения – термин, чтобы описать высокие уровни распределенной пористости в той степени, в которой они достигают поверхности.

Пористость вызвана тем, что частицы газа поглощаются в сварочной ванне, когда она расплавлена. А затем высвобождаются, когда ванна затвердевает. Это может быть из-за плохой газовой защиты.

Воздух задерживается в защитном газе и может вызвать пористость. Даже если это всего лишь минимальное количество. Даже 1,5% состава воздуха, смешивающегося с защитным газом, может вызвать разрушение поверхности пор.

Другими частыми причинами пор такого рода являются утечки в газовой линии. Очень высокая скорость потока газа и сквозняки. Иногда, если в сварочной ванне есть турбулентность, это может вызвать поры.

Червоточины

Червоточины (пористость при сварке) – причудливое слово для удлиненных пор. Которые обнаруживаются на рентгенограмме с появлением рисунка “елочкой”.

Поскольку червоточины представляют собой удлиненные поры. Они указывают на то, что во время процесса затвердевания в металле сварного шва содержится большое количество газа. Загрязнение поверхности или густая краска. И грунтовочные покрытия могут вызвать чрезмерное образование газа. И если у сварного шва есть какие-либо трещины, такие как Т-образный шов. Он может быть захвачен.

При сварке Т-соединений толщина покрытия также должна соответствовать требуемому стандарту. И не должна быть слишком высокой, поскольку это также может вызвать пористость.

Кратерные трубы

Они часто связаны с пористостью при сварке и обычно образуются, когда сварочная ванна затвердевает из-за захвата газа.

Кратерные трубы являются результатом усадки сварочной ванны при ее затвердевании. Это приводит к резкому изменению объема жидкости и твердого вещества. Это приводит к образованию кратерных труб.

Погашение сварочной дуги приводит к быстрому затвердеванию сварочной ванны. И в некоторых случаях, как при сварке TIG, предотвращение попадания сварочной проволоки в сварочную ванну. До гашения сварочной дуги может способствовать образованию кратерных труб.

Причины пористости

Пористость при сварке является дефектом сварки и нежелательным результатом любой сварочной задачи. Чтобы понять, как избежать пористости, сначала нужно понять, почему это происходит или обратится к профессиональным сварщикам.

Влажные электроды

Влажные электроды могут вызывать пористость, так как содержание влаги в металле сварного шва будет увеличиваться. И если пар выходит из-за высокой температуры в процессе сварки. Это может привести к появлению небольших полостей в металле сварного шва. Пористость может возникнуть, когда электроды из нержавеющей стали и электроды с низким содержанием водорода не содержатся в правильных сухих условиях.

В электродах с низким содержанием водорода для улучшения рабочих характеристик требуется некоторое количество влаги. Но если уровень влажности становится слишком высоким, металл сварного шва будет подвержен пористости.

Загрязненные поверхности

Если основной металл или электроды загрязнены, масло, смазка или даже влага. Которые присутствовали на поверхности металла, могут способствовать образованию газа из-за высоких температур сварки. И это может вызвать проблемы пористости после сварки сварочной ванны начинает затвердевать.

Неправильный газовый щит

Захват воздуха, например, в несогласованном защитном газе, как упоминалось ранее. Также может вызывать проблемы пористости. Правильное соединение между газовым шлангом и оборудованием гарантирует, что воздух не будет смешиваться с защитным газом. И, следовательно, предотвращает любые проблемы, которые могут возникнуть из-за этого, в том числе и пористость при сварке.

Поток воздуха и сквозняки в окружающей среде также могут привести к ограничению потока газа.

Расход газа

Если расход газа слишком высок, в сварочной ванне может возникнуть турбулентность. Которая может привести к попаданию воздуха в металл сварного шва и образованию пор.

Неадекватный электрод-раскислитель

Иногда во время процесса затвердевания избыток кислорода. Который выходит из металла сварного шва из-за пониженной растворимости, может реагировать с другими газами в воздухе. И образовывать окись углерода, что также может вызвать пористость.

Из-за этого раскислители обычно добавляются к электродам и присадочным металлам. А иногда даже к исходным металлам для удаления избыточного содержания кислорода (так называемое раскисление). Если этих раскислителей недостаточно или недостаточно. Избыток кислорода образует окись углерода и может привести к пористости.

Длина дуги

Если длина дуги слишком велика, например, из-за высокого напряжения. Величина экранирования уменьшается и может привести к попаданию воздуха в атмосферу в сварочную ванну. Это может вызвать пористость при ее затвердевании.

Обработка поверхности

Иногда обработка поверхности, такая как окрашивание, может привести к выделению определенных газов. Это также может вызвать пористость. Цинковое покрытие и цинкование производят газы и нежелательные частицы, которые могут вызвать дефекты в сварном шве.

Для этого вам необходимо предсказать химические реакции, которые могут произойти, прежде чем приступить к обработке поверхности.

Ажурная поверхность

Поверхности, которые подвергаются воздействию открытого воздуха и могут быть подвержены влиянию атмосферных условий. Более подвержены пористости из-за вероятности загрязнения. Любой воздух, который попадает в сварочную ванну, может вызвать пористость, когда она начинает затвердевать.

Неподходящий поток

Флюс необходимо бережно обрабатывать, так как он способен впитывать влагу и должен поставляться сухим. Тем не менее, низкий поток активности может привести к пористости поверхности. Поэтому рекомендуется высокий поток активности.

Предотвращение пористости

Чистые поверхности

Содержание сварочного материала – поверхности, металлов и оборудования – в чистоте может помочь уменьшить пористость. Убедившись, что вы не выполняете сварочный процесс на поверхности, содержащей жир и влагу. Вы можете предотвратить пористость. И даже некачественные сварные швы, которые могут потребовать доработки.

Проверьте свой поток газа

Мощный поток газа может привести к тому, что воздух вокруг него будет нарушен и приведет к перемешиванию. Поддерживая поток газа на рекомендованном уровне в зависимости от применения. Вы можете получить отличный сварной шов с минимальной пористостью и даже повысить свою сварочную эффективность.

Проверьте свое оборудование

Со временем оборудование, которое вы используете, может начать изнашиваться. Шланги могут начать протекать, а трубы могут быть обнажены или изношены. Поэтому, если вы проверите все свое оборудование и соединения перед началом сварки. Вы можете убедиться, что ваш сварной шов не подвержен пористости из-за вашего оборудования.

Условия работы

Рабочая среда также может определять уровни пористости. Если среда слишком влажная или ветерок, ваш сварной шов будет гораздо более подвержен пористости.

Теперь вы знаете, что такое пористость при сварке, и как с этим справиться. Ну, а если все таки решили воспользоваться услугами профи, всегда рады вам. Обращайтесь к нам по контактным данным.