что такое пора при сварке

Поры в сварных швах

Порами называют заполненные газом полости в швах, имеющие округлую, вытянутую или более сложную форму. Они возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры располагаются по оси шва или по его сечению, а также вблизи от границы сплавления. При дуговой сварке поры выходят или не выходят на поверхность шва (рис. 6-24, а, б), располагаются цепочкой по оси шва (рис. 6-24, а) или отдельными группами (рис. 6-24, в). Поры, выходящие на поверхность шва, иногда называют свищами. При электрошлаковой сварке и дуговой сварке с принудительным формированием поры не выходят на поверхность шва (рис. 6-24, г), что обусловлено более ранним затвердеванием примыкающей к формирующим устройствам части металла сварочной ванны.

Поры могут быть микроскопическими (несколько микрометров) и крупными (4—6 мм в поперечнике). Выходящие на поверхность поры выявляются при внешнем осмотре. Поры, не выходящие на поверхность, выявляются теми же методами, что и не выходящие

Рис. 6-24. Поры в металле шва

а — выходящие на поверхность шва,

б — не выходящие на поверхность шва,

в — групповое расположение пор,

£ — расположение пор при электрошлаковой сварку

на поверхность трещины. Поры — недопустимый дефект сварных швов для аппаратуры, работающей под давлением и под вакуумом или предназначенной для хранения и транспортировки жидких и газообразных продуктов. Для других конструкций поры не являются столь серьезным дефектом, как трещины. Однако наличие пор при всех условиях нежелательно. Вопрос о допустимости пор решается в зависимости от условий эксплуатации конструкции. 1/Основной причиной возникновения пор при сварке стали являются водород, азот и окись углерода. Роль остальных газов (Н20, С02 и др ) незначительна.^Пористость швов при сварке алюминия и его сплавов в основном вызывается водородом. В швах на меди поры образуются преимущественно при выделении паров воды.

Если образование и выделение газов при сварке происходит в период, когда металлическая ванна находится в жидком состоянии, и протекает интенсивно, то пузырьки газов успевают полностью выделиться Их выделение не только не приводит к образованию пор, но оказывает рафинирующее действие на сварочную ванну, снижая ее газонасыщенность. Если же образование и выделение газов происходит в период затвердевания ванны и проходит вяло, пузырьки газа не успевают всплыть и остаются в металле в виде пор.

Образование пор в швах на стали от выделения водорода и азота обусловлено резким снижением их растворимости в процессе затвердевания металла сварочной ванны. Находящиеся в жидком состоянии железо и его сплавы могут растворять значительные количества водорода и азота. По мере остывания металла растворимость этих газов снижается. При уменьшении температуры вплоть до температуры плавления растворимость снижается постепенно и образовавшиеся пузырьки свободно всплывают на поверхность жидкой ванны. При затвердевании металла снижение растворимости водорода и азота происходит скачкообразно. Например, при затвердевании низкоуглеродистой стали растворимость азота снижается в 4 раза, а водорода в 1,7 раза.

Более низкая растворимость водорода и азота в твердом металле по сравнению с растворимостью их в жидком металле ведет к обогащению расплава этими газами, что способствует зарождению газовых пузырьков на поверхности раздела жидкого и твердого металлов. При резком увеличении количества выделившегося газа не все пузырьки успевают всплыть на поверхность сварочной ванны, часть их остается в шве.

ц/Поры от окиси углерода возникают при недостаточной раскисленное металла сварочной ванны. Растворенные в жидкой стали углерод и кислород реагируют между собой по реакции

Образующаяся при этом окись углерода может давать начало зародышам газовой фазы или же выделяться в уже существующие пузырьки других газов. Для возникновения зародышей окиси углерода необходимы определенный избыток содержаний углерода и кислорода над равновесным и благоприятные условия для зарождения газовой фазы. ^

В реальных условиях сварки пористость швов обычно вызывается совместным действием нескольких газов. Если в процессе затвердевания металла сварочной ванны сила внутреннего давления в газовом зародыше или пузырьке заметно превышает барометрическое давление, металл будет кипеть и в шве появятся поры. Сила внутреннего давления в газовом зародыше или пузырьке состоит из парциальных давлений отдельных газов.

Водород поступает в атмосферу дуги, а из нее в сварочную ванну из ржавчины, влаги и других загрязнений, находящихся на поверхности свариваемых кромок и присадочного металла, из защитного газа или из материалов, входящих в состав покрытия или флюса.

Уменьшить растворение водорода в металле сварочной ванны можно ограничением доступа водорода и водяного пара в зону сварки; снижением парциального давления водорода и водяного пара в атмосфере дуги за счет связывания водорода в HF и разбавления его другими газами; снижением растворимости водорода в жидком металле вследствие окисления или легирования последнего; уменьшением растворения водорода в металлической ванне технологическими способами (применением постоянного тока, изменениями режима сварки, применением соответствующих сварочных материалов и т. п.); удалением водорода из металлической ванны при ее кипении; увеличением времени удаления водорода из металлической ванны.

Основным способом ограничения поступления водорода и водяного пара в зону сварки является очистка свариваемых кромок от ржавчины, влаги, масла, краски и других водородсодержащих веществ. При низкой температуре кромки следует также очищать от инея и влаги и просушивать. Чтобы избежать концентрации влаги на свариваемых кромках, рекомендуется их нагревать до температуры 100° С и выше. Ржавчину, масло или краску можно выжигать кислородно-ацетиленовой горелкой или резаком. Сварочную проволоку следует очищать от следов волочильной смазки и других загрязнений, избегать операции травления проволоки при ее волочении (лучше производить светлый отпуск). Сварочные электроды необходимо надежно упаковывать и хранить в сухом помещении. Защитный газ следует применять с минимальной влажностью. Флюс должен быть хорошо прокален.

Азот поступает в зону сварки, а из нее в сварочную ванну из окружающей атмосферы, а также из расплавляемых основного и дополнительного металлов. Избежать пористости от азота можно путем ограничения растворения азота в жидком электродном металле и металлической ванне до величин, меньших растворимости азота в твердом металле; повышения растворимости азота В Твёрдом металле; связывания азота в металле шва в стойкие нитриды.

Растворение азота в металле ограничивают применением газовой или шлаковой защиты зоны сварки от доступа воздуха. Кроме того, нужно исключить все другие возможности поступления азота в зону сварки. Содержание азота в основном металле и сварочной проволоке не должно превышать допустимого. Нельзя выполнять прихватки, монтажные и подварочные швы электродами со стабилизирующим покрытием или покрытыми электродами с отбитой обмазкой. Содержание азота в защитных газах должно быть минимальным.

Повышение растворимости азота в твердом металле и связывание его в стойкие нитриды требуют дополнительного легирования металла шва элементами, обладающими большим химическим сродством к азоту. К таким элементам принадлежат титан, алюминий, церий, цирконий и др. Вводить в металлическую ванну нитридообразующие элементы целесообразно лишь тогда, когда нет возможности ограничить доступ азота в зону сварки.

К металлургическим способам предупреждения пористости от азота принадлежит также дегазация жидкого металла при его кипении. В частности, этот способ применяют при сварке и наплавке под флюсом металла с повышенным содержанием азота. Для этого иногда используют сварочную проволоку с повышенным содержанием углерода.

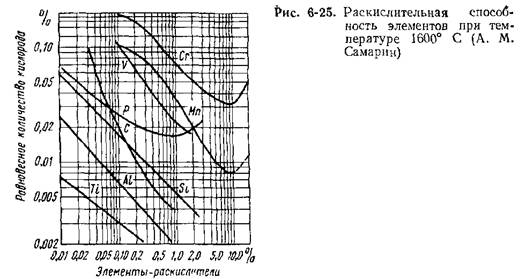

Среди кислородных соединений окись углерода и водяной пар отличаются тем, что при температурах существования жидкой стали они находятся в газообразном состоянии. В связи с этим одной из важнейших задач раскисления сварочной ванны является предупреждение образования этих газов во время затвердевания металла. Чтобы избежать пористости от выделения газообразных кислородных соединений, в зону сварки вводят элементы с высоким химическим сродством к кислороду, образующие твердые или жидкие окислы. Соединяясь с кислородом, эти элементы тормозят реакции образования окиси углерода и водяного пара. Эффективность действия элементов-раскислителей характеризуется их раскислительной способностью, т. е. их способностью снижать концентрацию кислорода в стали.

О раскислительной способности элементов можно судить по рис. 6-25, на котором показано количество кислорода, находящегося в равновесии с данным количеством элемента. Количество растворенного в жидком металле кислорода будет тем меньше, чем выше химическое сродство к кислороду данного элемента и больше его концентрация в расплаве. Небольшие присадки титана и алюминия могут подавлять реакцию образования окиси углерода в жидкой стали.

Кремний при достаточной его концентрации в расплаве также способен подавить образование окиси углерода. Раскисляющая сила углерода практически не изменяется с изменением температуры

тогда как раскисляющая сила кремния при снижении температуры возрастает. В равновесных условиях при температуре затвердевания стали кремний является лучшим рас-кислителем, чем углерод. Поэтому кремний способен остановить реакцию образования окиси углерода и успокоить кипение твердеющей стали. Связанный с титаном, алюминием, кремнием и другими сильными раскислителями кислород уже не может взаимодействовать с углеродом.

При сварке плавлением раскисление осуществляется путем введения элементов-раскислителей в сварочную ванну из основного металла, сварочной проволоки, электродного покрытия, керамического флюса и т. п. При наличии достаточного количества сварочного шлака раскисление может осуществляться за счет восстановления кремния и марганца из шлаковой фазы.

На пористость швов существенно влияет скорость кристаллизации сварочной ванны. При большой скорости кристаллизации металла рост кристаллитов обгоняет рост и всплывание пузырька газа, и пузырек запутывается в металле, в результате чего образуется пора. Снижение скорости сварки, увеличение объема сварочной ванны, уменьшение теплоотвода в основной металл и увеличение его начальной температуры снижают скорость кристаллизации металла и уменьшают пористость швов. Некоторое влияние оказывает и форма сварочной ванны. Повышение значения коэффициента формы шва приводит к уменьшению вероятности возникновения пор, так как при этом улучшаются условия для всплывания пузырьков в результате выдавливающего действия растущих дендритов.

Пора в сварном шве

194. Пора в сварном шве

Дефект сварного шва в виде полости округлой формы, заполненной газом

Смотреть что такое «Пора в сварном шве» в других словарях:

пора в сварном шве — пора Ндп. газовое включение Дефект сварного шва в виде полости округлой формы, заполненной газом. [ГОСТ 2601 84] Недопустимые, нерекомендуемые газовое включение Тематики сварка, резка, пайка Синонимы пора EN blowholegas pore DE… … Справочник технического переводчика

ПОРА В СВАРНОМ ШВЕ — [gas pore; blowhole] дефект сварного шва в виде полости округлой формы, заполненной газом … Металлургический словарь

Цепочка пор в сварном шве — Пора 195. Цепочка пор в сварном шве Группа пор в сварном шве, расположенных в линию Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий … Словарь-справочник терминов нормативно-технической документации

Пора — Точечное углубление или сквозное отверстие диаметром не более 3 мм Источник: ГОСТ 193 79: Слитки медные. Технические условия оригинал документа Пора Заполненная газом полость округлой формы Источник … Словарь-справочник терминов нормативно-технической документации

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

РД 34.10.130-96: Инструкция по визуальному и измерительному контролю — Терминология РД 34.10.130 96: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва (512) Несоответствие фактического значения катета шва проектному значению, рис. ПА 51 Определения термина из разных документов: Асимметрия… … Словарь-справочник терминов нормативно-технической документации

РД 03-606-03: Инструкция по визуальному и измерительному контролю — Терминология РД 03 606 03: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва Несоответствие фактического значения катета шва проектному значению, рис. А.48 Определения термина из разных документов: Асимметрия углового… … Словарь-справочник терминов нормативно-технической документации

Цепочка — 13.1.1 Цепочка (действий) последовательность действий в деятельности, когда для каждой смежной пары действий осуществление первого действия является необходимым для осуществления второго действия. Источник … Словарь-справочник терминов нормативно-технической документации

дефект — 02.02.22 дефект (изображение) [defect]: Отсутствие или недостаточность характеристики, необходимой для удовлетворения требованиям по применению, что может отрицательно влиять на способность функциональной единицы к выполнению требуемой функции.… … Словарь-справочник терминов нормативно-технической документации

РД 26.260.16-2002: Экспертное техническое диагностирование сосудов и аппаратов, работающих под давлением на объектах добычи и переработки газа, газового конденсата и нефти в северных районах Российской Федерации и подземных газохранилищ — Терминология РД 26.260.16 2002: Экспертное техническое диагностирование сосудов и аппаратов, работающих под давлением на объектах добычи и переработки газа, газового конденсата и нефти в северных районах Российской Федерации и подземных… … Словарь-справочник терминов нормативно-технической документации

Какие бывают дефекты сварных швов, классификация по группам

При проведении сварочных работ необходимо предпринимать все меры по увеличению качества сформированного шва. От степени качества зависит длительность эксплуатации изделия. Дефекты сварочных швов могут проявляться под действием ряда факторов, среди которых такие, как несоблюдение технологии, отсутствие необходимой квалификации сварщика, халатность, некорректная работа оборудования. В зависимости от степени отклонения параметров от нормы выделяют допустимые и недопустимые дефекты. Все нормы определены ГОСТ 30242-97.

Указанный документ носит название «Дефекты соединений при сварке металлов». В нем, прежде всего, определено понятие дефекта. Под этим термином подразумевается отклонение от показателей, определенных ГОСТом, техническими условиями и чертежами проектов.

Дефекты сварочных швов разделены по группам.

Согласно указанному стандарту каждый дефект обозначается трехзначным кодом или четырехзначным числом, показывающим его разновидность.

К примеру, если натек маркируется числом 509, то натек в горизонтальной плоскости, как его разновидность – 5091.

Некоторые дефекты имеют буквенное обозначение. Порядок их использования согласована с международным институтом сварки. В такой стандартизации трещина обозначается литерой «Е», а полость – «А».

Группа 1. Трещины

Дефекты типа 100 или «Е» считаются недопустимыми. В зоне образования трещины непременно произойдет разрушение конструкции. Разрыв происходит в самом шве или в зоне непосредственной близости. При возникновении трещины раскрытие может быть минимальным, однако действие нагрузок приводит к стремительному разрушению. По статистике данный вид дефектов проявляется при сварке легированных и углеродистых сталей. Повышается риск возникновения трещины при быстром охлаждении шва.

Причиной образования трещин является наличие в металле углерода, кремния, серы, никеля или водорода. При несоблюдении технологии в области шва возникают излишние напряжения. Чтобы устранить уже образовавшиеся трещины следует сначала засверлить их концы. Затем трещина удаляется строжкой, а место ее локализации зачищается и заваривается заново.

Трещины можно классифицировать по происхождению, они делятся на холодные и горячие.

Трещины можно разделить по размерам. Макроскопические трещины (100; Е) оцениваются визуально. Микротрещины (1001) проявляются только при использовании увеличительных приборов. Зачастую приходится применять пятидесятикратное увеличение для наблюдения дефекта.

Группа 2. Поры

Поры в металле представляют собой полости, которые заполнены газом. Они начинают образовываться, когда металл находится в жидком состоянии. В это время наблюдается процесс газообразования, но только часть пузырьков выходят наружу. Размер полости варьируется от микрометров до нескольких миллиметров. Иногда наблюдаются целые скопления пор, образующие раковины. Обычно полость имеет округлую форму.

Поры могут появляться по ряду причин. Первая из них – низкое качество очистки поверхностей от загрязнений. На кромках могут оставаться частички ржавчины, окалины, масла. При большой скорости сварки газ просто не успевает выйти из жидкой субстанции, оставаясь в ней в виде пузырьков. Как было уже отмечено, тенденция к образованию пор особенно выражена при работе с углеродистыми сталями.

Нарушение технологии сварки приведет к негативным последствиям. Особое внимание следует обратить на климатические условия. Повышенная влажность влияет на состояние флюса. Возникновение пор приводит к тому, что после предварительной строжки поверхности приходится зачищать и сварку повторять.

Полость (200; А) может быть произвольной формы со скругленными углами. Внутри пузырька содержится водород, азот или окись углерода. Постепенно металл застывает и образуется пора. Зачастую разделяют эти два понятия, так как пора имеет сферическую форму, а полость – неправильную. Но в данной классификации эти дефекты идентичны. Серия пор, распределенных равномерно (2012) – дефект, наблюдаемый при работе с цветными металлами. Его разновидностью является цепочка (2014) и скопление пор (2013).

Частным случаем поры выступает свищ (2016; Ab). По индексу видно, что это дефект того же типа, однако свищ представлен трубчатой полостью, пронизывающей шов насквозь. Причина его возникновения заключается в повышенной влажности. Форма свища зависит от выделившегося газа. Иногда свищ возникает при перегреве металла или случайном КЗ, вызванном соприкосновением вольфрамового электрода с поверхностью. Исправлять такой дефект приходится полным удалением металла с последующей переваркой.

Кратер, маркирующийся, как дефект 2024 или «К», образует раковину с одного края валика шва. Обычно появляется в результате резкого отрыва электрода. Если с виду кратер не имеет трещин, то при детальном рассмотрении они чаще всего проявляются, поэтому такой дефект приходится устранять.

Группа 3. Твердые включения

Инородные частицы снижают показатели прочности шва и выступают местами локализации чрезмерных напряжений. При обнаружении твердых включений проводят строжку до тех пор, пока не появится здоровый металл, а затем повторяют процесс сварки. Дефект 300, заключающийся в попадании металлических частиц в зону шва, при наличии хотя бы одного острого угла называется остроугольным включением. Примером такого дефекта выступает шлаковое включение (301; Ba), флюсовое включение (302; G), оксидное включение (303; J) и металлическое включение (304 H).

Шлаковое включение разделяется на линейное (3011), разобщенное (3012) и прочие (3013). Шлак, который образуется в результате плавления присадки или флюса, всегда всплывает вверх. Но при нарушении технологии ведения электрода или при высокой скорости сварки он зачастую остается внутри расплавленного металла. Для работы в среде защитного газа явление шлаковых включений встречается редко. Существуют установленные нормы размеров частиц, при которых допускается эксплуатация детали. Если эта норма превышена, то шов вырубается и переваривается.

Флюсовые включения подразделяются на те же самые типы (3021, 3022 и 3023 соответственно). Они возникают из остатков флюса, который не успел прореагировать с металлом. Обычно он всплывает на поверхность, но могут оставаться части внутри, образуя дефект.

Подобная ситуация возникает при неправильном подборе флюса. Например, если он представлен в виде крупных гранул. Провоцировать возникновение включений может также и завышенная скорость сварки.

Оксидное включение – это попавший в металл шва оксид. Он образуется в результате реакции металла с кислородом. Оксидная пленка тугоплавкая и труднорастворимая, поэтому при ее появлении обязательно образуется дефект. Чтобы избежать возникновения пленки, нужно обеспечить защиту сварной зоны активными или инертными газами. Следует также особое внимание уделить подготовке поверхностей. Оксидные включения обычно располагаются в виде прослойки в массиве, что приводит к разрушению шва.

Металлические включения вольфрама (3041), меди (3042) и других элементов (3043) могут возникнуть при недостаточной защите сварочной ванны. В большинстве случаев подобные дефекты можно наблюдать при случайном КЗ вольфрамового электрода. Распознать ситуацию можно по характерному треску и резким вспышкам дуги. Вольфрам имеет высокую температуру плавления, поэтому не растворяется в жидком металле.

Группа 4. Несплавление и непровар

Для несплавления характерным признаком является плохое соединение между элементами шва и металлом заготовки. Разновидностями дефекта являются несплавления по боковой стороне (4011), между валиками (4012) и на окончании шва (4013). Такие дефекты, как несплавления, характерны для дуговой сварки. Суть его заключается в том, что металл кромки не расплавился полностью, поэтому стык получился некачественным.

Нередко тому предшествует неправильная разделка кромок или ошибки в выборе положения электрода. Усугубляет ситуацию химическая неоднородность металлов. Сварщик обязан точно установить все параметры сварки (силу тока, скорость формирования шва).

Дефект 402 или «D» — неполный провар. Непровар технически похож на несплавление. Отличием является то, что в данном виде нарушения технологии наблюдаются участки, где металл не смог проникнуть в корень соединения. Непровар может наблюдаться между основным материалом и металлом шва, а также между слоями шва при многослойной сварке. Наблюдается непровар при двусторонней сварке в середине сечения. Заметить дефект можно визуально, ведь в окончании зоны наблюдается трещина.

Непровар может привести к снижению прочности конструкций. Особенно чувствительны швы с непроваром при вибрационных нагрузках. Даже мелкие участки с дефектом снижают показатели на 40%. Непровар корня ухудшает прочность соединения на 70%. Как и при несплавлении, в данном случае причина кроется в неправильном выборе режима сварки. Дефект между слоями возникает при плохой обработке поверхностей. Дефект исправляется путем удаления шва и повторного сваривания.

Группа 5. Нарушение формы шва

Перед выполнением сварочных работ происходит предварительное проектирование, в результате которого устанавливается геометрия будущего шва. Отклонение формы от установленных норм квалифицируется, как дефект 500. Нарушение формы шва не только негативно влияет на его прочность, но и ухудшает эстетический вид. К причинам относят возможные скачки напряжения сети, неравномерная подача проволоки или неверный угол наклона электрода.

К наиболее часто встречающимся дефектам данного вида относят различные подрезы. Они ослабляют устойчивость конструкции к нагрузкам. Подрез возникает при превышении силы тока или при увеличении пламени газовой горелки.

Современные полуавтоматы позволяют контролировать режим сварки, поэтому в последнее время подрезы стали значительно реже встречаться, однако при недостаточной квалификации сварщика данный дефект имеет место быть.

Исправляются подрезы повторным наложением ниточного шва. Если при этом эстетика теряется, то прочность соединения приходит в норму. В работе с тонкими листами металлов возникают прожоги. Наличие прожога (510). Он визуально определяется в виде сквозных отверстий и свидетельствует о том, что на инверторе установлена слишком большая сила сварочного тока. Устранение прожогов связано с зачисткой мест их локализации и повторным провариванием.

Группа 6

Все остальные дефекты, не попавшие в предыдущие группы, позиционируются, как дефекты 600. К ним относится случайная дуга, разбрызгивание, задиры и уменьшение толщины металла. Несмотря на большое разнообразие дефектов сварочных швов, разработаны вполне определенные рекомендации по их недопущению.

Начинающему сварщику трудно будет соблюдать все требования, однако профессиональные мастера без проблем могут избежать некачественного результата. Необходимо изначально выработать методику ведения сварки. Для этого предстоит решить такие вопросы, как выбор оборудования, выбор расходных материалов, правильная обработка поверхностей, техника ведения сварки.