что такое подача в токарном станке

Подача

Смотреть что такое «Подача» в других словарях:

ПОДАЧА — ПОДАЧА, подачи, жен. Действие по гл. подать во всех знач., кроме 2. Подача пара в котел. Подача корпуса влево. Талантливая подача образа автором. У этого игрока хорошая подача мяча. Подача поезда к перрону. Подача жалобы. Подача первой… … Толковый словарь Ушакова

подача — 1. Порция одноврем. загружаемых в шахтную печь рудных материалов, флюсов и тв. топлива с определ. соотношением компонентов. 2. Операция перемещения заготовки в одном из направлений (продольном, поперечном, или др.) в промежутках между единичными… … Справочник технического переводчика

подача — См … Словарь синонимов

подача — ПОДАЧА, и, ПОДАЧКА, и, ж. 1. Подача документов на выезд из страны. 2. Рекомендации, «замолвленное словечко». С чьей подачи его взяли? Ректорская подача то! Быть в подаче подать документы на выезд из страны и находиться в ожидании официального… … Словарь русского арго

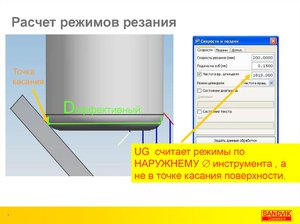

ПОДАЧА — один из основных параметров режима резания, относительное перемещение режущего инструмента или обрабатываемой на станке заготовки. Различают подачу непрерывную прямолинейную (напр., на токарных станках), прерывистую прямолинейную (напр., на… … Большой Энциклопедический словарь

ПОДАЧА — доставка боезапаса из погребов к орудиям. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

ПОДАЧА — перемещение режущего инструмента или заготовки за один оборот или рабочий ход заготовки либо инструмента; может быть ручной или автоматической (по заданной программе или копиру). В зависимости от направления П. инструмента по отношению к… … Большая политехническая энциклопедия

подача — 3.5 подача: Объем газа, входящий в компрессор с определенными параметрами, сжатого и доставленного при определенном давлении на выходе. Примечание Подача компрессора не включает газ, который вытекает из компрессора в процессе сжатия, а также… … Словарь-справочник терминов нормативно-технической документации

подача — сущ., ж., употр. сравн. часто Морфология: (нет) чего? подачи, чему? подаче, (вижу) что? подачу, чем? подачей, о чём? о подаче; мн. что? подачи, (нет) чего? подач, чему? подачам, (вижу) что? подачи, чем? подачами, о чём? о подачах 1. Подачей… … Толковый словарь Дмитриева

Глубина резания, скорость резания и подача

Для того чтобы обрабатывать заготовку резанием и получать в результате этого обработанные поверхности той или иной детали, заготовка и применяемый режущий инструмент должны совершать определенные движения. Эти движения разделяются на основные (служащие для осуществления процесса резания) и вспомогательные (служащие для подготовки к процессу резания и для завершения операции). Основных движений два:

Глубина резания (t)—величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности. Глубина резания всегда перпендикулярна направлению движения подачи (см. также рис. 11 —14). При наружном продольном точении (рис. 16) она представляет собой полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода:

Скорость резания υ — величина перемещения точки режущей кромки относительно поверхности в единицу времени в процессе осуществления движения резания*.

При токарной обработке, когда обрабатываемая заготовка вращается с частотой n об/мин, скорости резания в точках МК режущей кромки будет величиной переменной. Максимальная скорость:

где D — наибольший диаметр поверхности в мм.

* Скорость резания является функцией частоты вращения заготовки и скорости перемещения резца (подачи).

Если скорость будет известна, то легко определить частоту вращения:

При продольном точении скорость резания имеет постоянную величину на протяжении всего времени резания (если диаметр заготовки вдоль всей ее длины одинаков, а частота вращения неизменна). При подрезке торца, когда резец перемещается от периферии заготовки к центру, скорость резания при постоянной частоте вращения переменна. Она имеет наибольшее значение у периферии и равна нулю в центре (рис. 17). Переменной вдоль обработанной поверхности скорость резания будет и при отрезке (см. рис. 14). Однако в этих случаях учитывают максимальную скорость резания.

Подача s (точнее, скорость подачи) — величина перемещения режущей кромки относительно обработанной поверхности в единицу времени в направлении движения подачи. При токарной обработке может быть продольная подача, когда резец перемещается в направлении, параллельном оси заготовки (см. рис. 16); поперечная подача, когда резец перемещается в направлении, перпендикулярном оси заготовки (см. рис. 17), и наклонная подача — под углом к оси заготовки (например, при точении конической поверхности).

Различают подачу за один оборот заготовки, т. е. величину относительного перемещения резца за время одного оборота заготовки (из положения I резец переместился в положение II, рис. 16), и минутную подачу, т. е. величину относительного перемещения резца за 1 мин. Минутная подача обозначается Sм (мм/мин), а подача за одни оборот — s (мм/об). Между ними существует следующая зависимость:

Учебные материалы

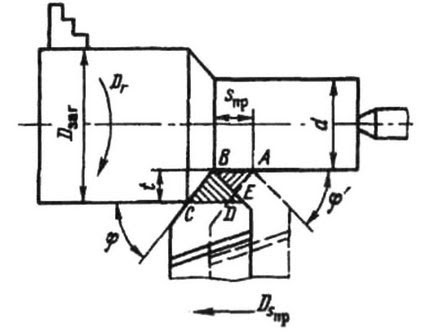

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Глубина резания

t – глубина резания, величина снимаемого слоя металла, измеряемая перпендикулярно к обработанной поверхности и снимаемая за один проход режущего инструмента:

где Dзаг – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм;

Глубина резания t принимается обычно равной припуску. При чистовом проходе t должна быть не более 1…2 мм.

Рисунок 4.1 – Элементы резания и геометрия срезаемого слоя

Подача

Подача S – величина (путь) перемещения режущей кромки за один оборот обрабатываемой заготовки, либо за один ход заготовки или инструмента в направлении движения подачи, мм/об, мм/дв.ход.

Подачу назначают из условия обеспечения требуемой шероховатости обрабатываемой поверхности. Обычно работают на Sпр = (0,20…0,25) мм/об. Высокая чистота получается при работе на Sпр = 0,03…0,05 мм/об.

Эти параметры элементы режима резания t и S непосредственно влияют на размеры снимаемой стружки, так:

а – толщина срезаемого слоя, расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки определяется а = S · sinφ;

Заштрихованная площадь называется площадью поперечного сечения срезаемого слоя F:

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

где L – расчетная длина хода инструмента;

m – число двойных ходов инструмента в мин;

К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость – один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

Расчетная частота вращения шпинделя, пр (для Vт = 120 м/мин):

На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

Машинное время обработки определяется по формуле

где l – длина заготовки, мм;

l2 – длина перебега, по нормативным таблицам: для глубины резания

где d – диаметр, обработанной поверхности;

l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

Необходимая мощность электродвигателя для выполнения заданного режима обработки

где η – коэффициент полезного действия (кпд), равный 0,75.

Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

В целом штучное время состоит

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Режимы резания при токарной обработке и точении: таблицы формул, расчет подачи и скорость

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

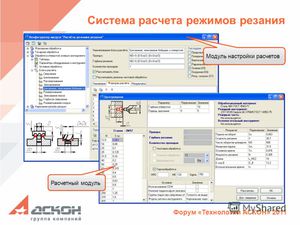

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения.

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

При фрезеровании отдают предпочтение варианту «на зуб», при зачистке отверстий – рекомендованному для текущего инструмента, в учебных целях – самую распространенную, то есть 0,05-0,5 об/мин.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

n – частота вращения резца,

Для упрощения вычислений можно брать данные отсюда:

Диаметр, заготовки, мм

Подача, мм/об, с выбранной глубиной резания, мм

Расчет режимов резания при точении на токарных станках

Оптимальные режимы резания влияют на целостность и продолжительность работы режущего инструмента, а также на кинематические, динамические характеристики станков.

Характеристика режимов резания

Необходимые технологические параметры, используемые при токарной обработке металлов, берут свое начало в теории резания. Основные ее положения применяются конструкторами при проектировании режущих инструментов, металлорежущих станков и приспособлений.

Требуемые режимы обработки точением можно получить двумя способами. В первом случае режимы назначаются, для чего используются табличные данные. Данные регистрировались на протяжении длительного времени на разных этапах обработки различным инструментом.

Во втором случае режимы резания рассчитываются по эмпирическим формулам. Этот способ называется аналитическим методом. Считается, что аналитический метод дает более точные результаты в отличие от назначенных параметров.

На сегодняшний день разработчики программного обеспечения предлагают множество программ для расчета режимов обработки. Достаточно ввести в поля известные данные и программа самостоятельно выполнит расчеты и выдаст результат. Это значительно упрощает работу и снижает ее продолжительность.

Для изготовления детали с заданными размерами и необходимой чистотой поверхности необходим чертеж. На его основе разрабатывается технологический процесс обработки с подбором необходимого оборудования и инструмента.

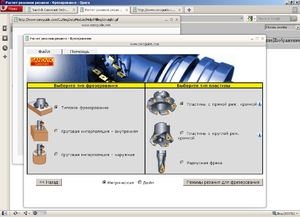

Инструмент для точения: классификация

От качества и надежности токарных резцов в значительной степени зависит точность получаемых размеров и производительность обработки. Они должны обеспечивать:

Классифицировать токарные резцы можно по способу обработки:

По материалу режущей части выделяют:

По конструктивному исполнению токарные резцы бывают:

Выбор типа токарного резца зависит от типа обрабатываемой поверхности (наружная, внутренняя), твердости материала заготовки, типа обработки (черновая, получистовая, чистовая), геометрических параметров и материала режущей части, державки.

Схема расчета режимов

где D 1 – исходный размер, D 2 – получаемый размер.

Расчет глубины резания начинается после определения типа обработки. Черновым точением удаляется 60% припуска, свыше 2 мм. Получистовым точением удаляется 30% 1- 1,5 мм. А оставшиеся 10% 0,4- 0,8 мм остаются на чистовую обработку.

Подача – это расстояние, которое проходит инструмент за один оборот обрабатываемой заготовки. Для увеличения производительности подачи подбираются максимальными исходя из:

На машиностроительных предприятиях подачи назначаются из таблиц. Так, для чернового точения твердых материалов подача не превышает 1,5 мм/об, а для мягких материалов не более 2,4 мм/об. Для получистового точения подача не превышает 1,0 мм/об.

От чистового точения во многом зависит шероховатость поверхности, поэтому максимальным значением будет S max = 0.25 мм/об. При обработке изделий с ударными нагрузками назначенное значение подачи умножается на понижающий коэффициент 0,85.

Скорость резания при токарной обработке вычисляется по формуле:

Kv зависит от:

Полученное значение количества оборотов необходимо подобрать из стандартного ряда для станка, на котором производится обработка. Оно не должно отличаться от станочной сетки больше, чем на 5%. После чего производится уточнение скорости резания.

Далее, определяется эффективная мощность резания по формуле:

N э = (Pz · V)/(1020 · 60)

где Pz – тангенциальная сила резания, максимальная нагрузка при точении.

После определения необходимой мощности рассчитывается потребная мощность станка:

Итоговое значение мощности должно быть меньше мощности электродвигателя главного движения. Это означает, что принятые и рассчитанные значения верны. В противном случае подачу и глубину резания необходимо уменьшить или подбирать станок необходимой мощности.