что такое плазма в сварке

Виды и особенности плазменной сварки

Плазменная сварка является достаточно молодым методом соединения деталей. Несмотря на то, что он появился относительно недавно, уже набрал большую популярность за счет своих преимуществ и возможностей. Рассмотрим более подробно, что такое плазменная сварка, в чем она заключается и чем отличается от других видов сварок.

Сущность плазменной сварки

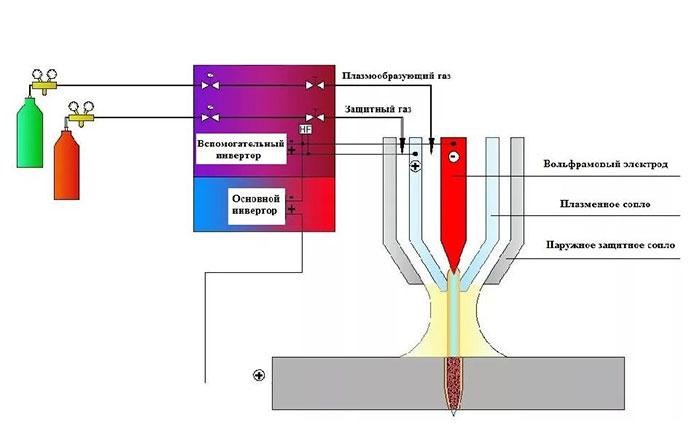

Плазмой называется состояние газа, в которое оно переходит под воздействием электрической дуги. Образуется она в специальном наконечнике, который называется плазмотрон (это как горелка в газовой сварке). Плавление плазмой – это такая техника, при которой для образования плазмы применяются горелка, в которой находится вольфрамовый электрод, сопла плазмы и труб подачи газа и водяного охлаждения. Данный вид незаменим для обработки изделий из металла высокой прочности и толщины (до 9 мм). Он немного схож с методикой дуговой сварки, но в отличие от электрода, который обеспечивает нагрев до 5-7 тысяч градусов, воздействует на изделие сверхвысокой температурой – до 30 тысяч градусов. От этого данный способ часто называют «плазменно-дуговая сварка». Выполнять работы таким аппаратом можно в любом пространственном положении изделия.

Плазменная сварка металла, благодаря высокой температуре воздействия на изделие позволяет обрабатывать широкий спектр металлов – бронза, титан, нержавейка, углеродистая сталь, латунь, чугун, алюминий. Такой способ применяется в разных отраслях производств – приборостроение, машиностроение, пищевая промышленность, изготовление медицинского оборудования, ювелирное дело, химическое производство и многие другие. Плазменная сварка и резка металлов необходима и незаменима практически в каждом производстве.

Плазменная сварка и резка металлов бывает двух видов:

В качестве материалов для образования плазмы чаще всего применяется воздух, кислород, аргон и азот. Величина тока в плазме может быть разной, и различают три подвида:

Говоря простыми словами, суть данного способа состоит в ионизации рабочего газа, который под давлением переходит в состояние плазмы и обеспечивает высокую температуру, используемую для расплавления металлов для резки или соединения.

Технология плазменной сварки делится на две разновидности:

Плазменная сварка прямого действия

Это самый распространенный вид соединения металлов в данной технике исполнения швов. Он реализуется за счет электрической дуги, которая возбуждается между электродом и рабочим изделием.

Плазменная сварка алюминия должна проводиться крайне осторожно, так как этот плавиться при температуре 660,3 градуса. Важно контролировать весь процесс, чтобы не допустить пропал. В инструкции к аппаратам есть таблица, в которой указана рекомендованная сила тока для каждого вида металла. Например, плазменная сварка нержавейки проводится на среднем токе, а стали – на высоком.

В дуге прямого действия изначально возбуждается дуга на малых токах, между соплом и заготовкой, после касания плазмой свариваемого изделия возбуждается основная дуга прямого действия. Питание дуги может выполняться переменным и постоянным током прямой полярности, а ее возбуждение осуществляется осциллятором.

Плазменная сварка косвенного действия

В данном случае плазма образуется похожим способом, как и в плазменной сварке прямого действия. Отличие состоит в том, источник питания подключен к электроду и соплу, в результате чего образуется дуга между ними, и как следствие, на выходе из горелки — плазменная струя. Скорость выхода потока плазмы контролируется давлением газа. Основной секрет кроется в том, что газ, переходя в состояние плазмы увеличивает свой объем в 50 раз, за счет чего буквально вылетает из аппарата струей. Энергия расширяющегося газа совместно с тепловой энергией, сообщаемой струе газа, делает плазму мощным источником энергии.

Этот метод не так широко применяется, как первый, хотя имеет достаточное количество преимуществ. Во-первых, он обеспечивает бесперебойную работу даже при микроплазменной сварке (на малых токах). Во-вторых, он позволяет экономить газ (который стоит немало). В-третьих, за счет высокого давления практически нет разбрызгивания. Таким способом можно и варить и резать металл, но для резки не потребуется инертный газ, так как его функция – защищать сварочную ванну, а при разрезании металла она не образуется.

На картинке справа, при прямом методе, дуга образуется между негативно-заряженным электродом и рабочей деталью, с положительным зарядом. Для поджога и возбуждения дуги используется временно подающийся ток на сопло, который после возбуждения дуги отключается.

Аппарат для работы

Аппарат воздушно плазменной сварки представляет собой небольшое техническое оборудование, весом не более 9-10 килограмм. Принцип работы его следующий: внутри находятся схемы управления, выпрямитель тока и трансформатор. Для работы к нему подключается установка с рабочими газами в баллонах – для образования плазмы и инертный газ, необходимый для защиты сварочного шва от окисления. На выходе подключается горелка с газами отдельно для резки. В связи с тем, что данный способ образует слишком высокий температурный режим, в горелке есть специальный отсек для охлаждающей жидкости. Данный аппарат по внешним признаком похож на инвертор. В продаже представлено множество моделей с различными функциями. Если говорить о самом простом, он самый компактный (около 5 кг) с минимальным количеством настроек, в которых разберется не то что новичок, а даже ребенок.

Модели, которые в цене дороже, имеют дополнительные настройки и функции, которые кроме резки и сварки могут выполнять пайку, воронение, оксидирование и закалку металла. Самыми простыми изделия считаются с минимально мощностью до 12А. Их стоимость колеблется в пределах 30 тысяч русских рублей. Оборудование на класс выше и мощнее, до 150А стоят от 40 и до 150 тысяч, зависимо от производителя и дополнительных функций. Самые дорогие модели имеют мощность от 150А, а их стоимость может даже превышать миллион рублей. Для профессионалов, которые постоянно занимаются сплавлением, рекомендуется приобретать качественное и дорогое оборудование. Заплатив один раз можно получить многофункциональное устройство, с помощью которого можно выполнять всевозможные процедуры по металлообработке.

Преимущества и недостатки

Плазменная сварка прямого действия и косвенного имеет свои преимущества и недостатки, как и другие виды сварки. Основными плюсами, что делают этот метод незаменимым для использования во многих промышленных отраслях, являются следующие:

Кроме положительных моментов, можно отметить несколько недостатков:

В принципе, все эти минусы, можно превратить в плюсы, если посмотреть на это с другой стороны. Профессиональный мастер, имеющий качественное оборудование может работать в любой сфере и при этом зарабатывать хорошие деньги.

Советы от профессионалов

От положительных ионов – к отрицательным: сварка в четвёртом агрегатном состоянии, преимущества и область применения плазмы

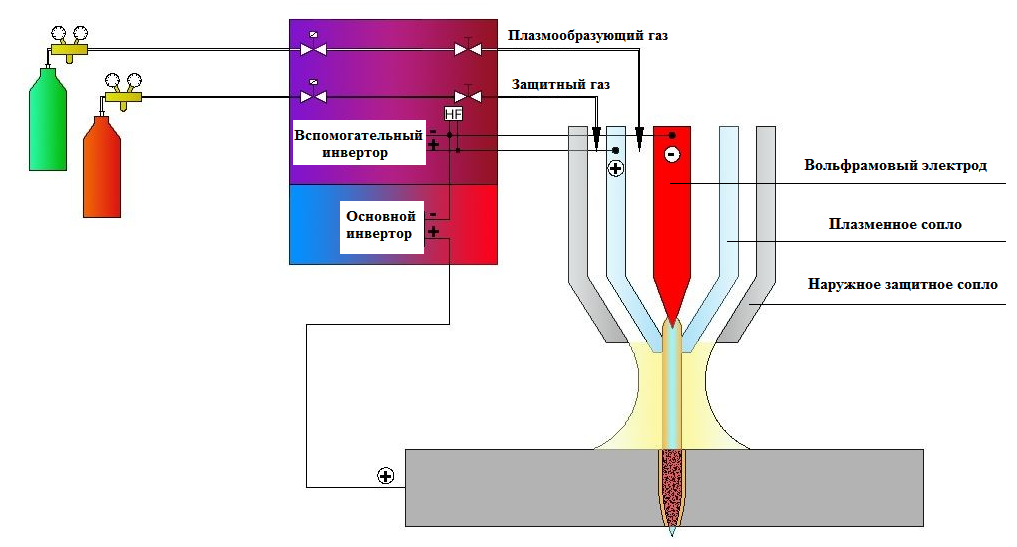

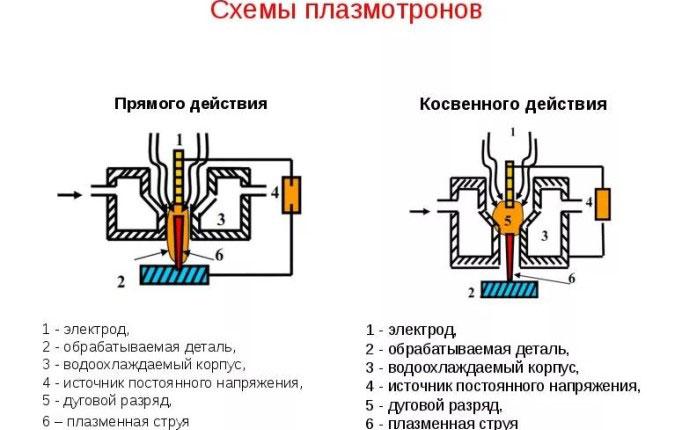

Плазма – ионизирующийся газ, минимальная температура самопроизвольной ионизации – 5 500 ̊C, при плазменной сварке нагрев происходит до 50 000 ̊C. Анодом выступает электрод, катодом – сопло. Дуга возникает между электродом и соплом, выдувается газом, после чего образуется струя плазмы. Технология чаще применяется для резки металла, реже – для сварки.

Государственный стандарт, задающий уровень качества и параметры процесса

Процессы плазменной сварки регламентируются общим для всех видов ГОСТ 2601-84, введённым в действие в 1985 г. в СССР. Изменён в 1992, переиздан в 1996 году. Государственный стандарт определяет процесс с использованием плазмы, как «сварка плавлением, при которой нагрев производится сжатой дугой».

Национальный стандарт Российской Федерации ГОСТ Р ИСО 5817-2009 устанавливает уровни качества сварных соединений. Там указаны и допустимые отклонения в качестве сварки стали, никеля, титана и их сплавов.

Классификация

По ГОСТ 19521-74 «Сварка металлов. Классификация», принятому в СССР в 1975 году и позднее продлённом, плазменно-лучевая сварка отнесена к классу термических. По направлению движений плазменной струи подразделяется на четыре подвида:

Технология плазменной сварки и классификация дуги по видам действия

По источнику нагрева различают сварку плазменной дугой и струёй. В первом случае дуга зажигается между деталью и неплавящимся электродом, также её называют дугой прямого действия. Во втором – между наконечником плазмотрона и неплавящимся электродом, — это плазменная дуга косвенного действия.

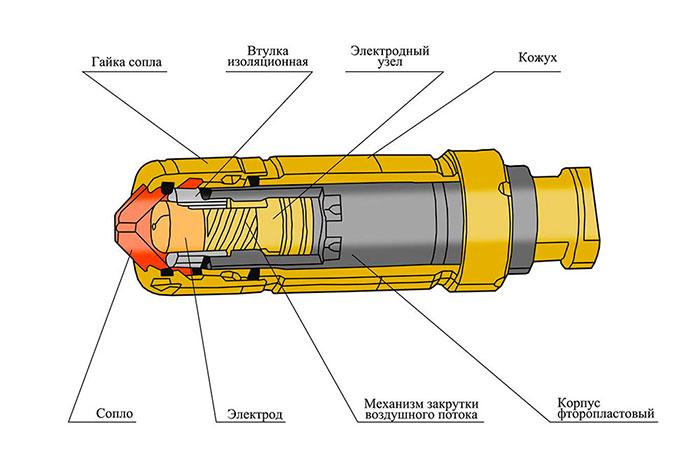

Горелка (плазмотрон) состоит из сопла, где размещён вольфрамовый электрод. Туда подаются защитный газ, охлаждающая, горячая и холодная жидкости. В плазмотроне происходит сжатие дуги, после чего возрастает её мощность. Одновременно с этим подают газ, который ионизируется, нагревается и расширяется в объёме многократно. В передней части сварочной ванны материал расплавляется и перемещается под давлением плазмы вдоль стенок, образуя шов.

Дуговую плазменную струю используют для соединения и резки как электропроводящих материалов, так и диэлектриков – стекла и керамики. Выглядит струя как конус, верхушкой обращённый к расплавляемой поверхности. Тепловая эффективность зависит от силы тока, напряжения, расстояния от сопла до детали и скорости перемещения горелки.

Струёй сваривают как снизу в горизонтальном, так и фронтально в вертикальном положении изделия. Плазмообразующим газом выступают аргон или гелий, одновременно являющиеся защитой от кислорода.

Классификация по мощности тока

В зависимости от силы тока различают три вида:

Оборудование и приспособления

Для безопасной работы необходимо устройство приточно-вытяжной вентиляции. Диапазон мощности установок от 20 до 250 ампер, работают от постоянного тока.

Цена инверторов – от 15 до 500 тысяч рублей. В ценовом сегменте от 300 до 500 тысяч – мощные и многофункциональные установки, которыми режут, сваривают и паяют металл.

Процедура плазменной сварки

При организации работ обязательно соблюдение требований безопасности: проходы между сварочными аппаратами – не менее 1,5 метра, между установкой и стеной – не менее 1 метра. Обязательно выполнение требований правил пожарной безопасности и техники безопасности – защита органов зрения, работа в спецодежде.

Алгоритм действий сварщика состоит:

Зазор между соединяемыми плоскостями, если сваривают без присадочной проволоки, устанавливают 0,15 от толщины металла. Если с проволокой, то расстояние между кромками – половина толщины листов.

Диаметр сопла устанавливают в зависимости от силы тока. Перед возбуждением дуги в зону сварки 10-15 секунд подают защитный газ. Включают постоянный ток, зажигают дугу и приступают к плавлению. Рекомендуемое расстояние от сопла до изделия – не более 10 мм. Дуга по мере возможности прерываться не должна, горелка перемещаться стабильно и плавно, колебательными движениями амплитудой 2-3 мм. Не допускается перегрев детали.

Преимущества и недостатки

Список преимуществ этой технологии длинней перечня недостатков:

Интересное видео: аппарат для плазменной сварки и резки, сделанный своими руками

Технология плазменной сварки

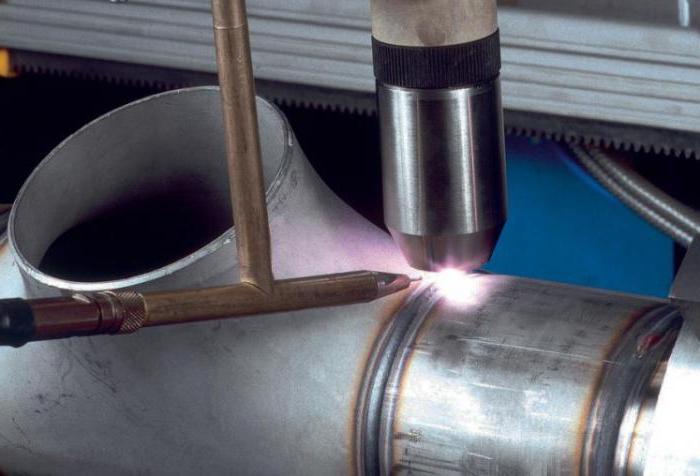

Плазменная сварка применяется во многих отраслях промышленности. Оборудование используют для соединения металлических листов любой толщины. Плазменный метод нередко путают с аргонодуговым, что объясняется внешней схожестью аппаратов. Однако технологии имеют существенные отличия.

Описание и сфера применения плазменной сварки

Главное отличие этого способа соединения деталей – высокая температура нагрева (до 8000 °С). Сварочная ванна защищается средой аргона. Система охлаждения препятствует критическому повышению температуры.

Без этого блока происходит расплавление плазмотрона, рабочая зона нагревается до 30000 °С.

Сущность сварки заключается в способности аргона принимать состояние плазмы под влиянием электрической дуги.

Ток, являющийся плазмогенератором, меняет физические свойства электропроводного газа.

Плазменная сварка используется для соединения заготовок из материалов, имеющих высокую температуру плавления. Чаще всего агрегаты такого типа применяют на производственных площадках. Реже встречаются модели для работы в домашних мастерских.

Разновидности технологии

Методы различаются параметрами работы оборудования, сферой применения и некоторыми другими характеристиками.

Прямого действия

Принцип работы агрегата при возбуждении электрической дуги тот же, что при электродуговой сварке: один контакт соединяется с электродом, другой – с обрабатываемой деталью. Образуется мощная дуга, падающая на металл.

Плазма вырабатывается так:

Чтобы понять, что такое плазменная сварка прямого действия и как работать этим методом, нужно знать, что мощность струи разогретого газа зависит от силы тока. Аргон не только удерживает устойчивую дугу, но и препятствует попаданию кислорода в сварочную ванну.

Косвенного действия

Принцип функционирования сварочных аппаратов этого типа основывается на следующих процессах:

При косвенном методе поддерживается устойчивая дуга, температура плазмы ниже, чем при прямой сварке. Установки используют для напыления порошков, получения термоэффектов, соединения материалов, обладающих низкой электропроводностью. Защитный газ подается автоматически.

Принцип работы плазменной сварки

Характер функционирования устройств зависит от способа регулировки параметров.

Ручной метод

Для простых операций по соединению цветных и черных металлов применяется оборудование, не имеющее автоматических блоков управления. После появления плазменной дуги мастер одной рукой подносит горелку к детали, другой – подает в сварочную ванну расходный материал.

Перемещая инструмент и присадку вдоль соединения, сварщик формирует прочный шов. Процесс ручной сварки может вестись и без проволоки.

Использование автоматики

Такие плазменные сварочные аппараты применяют на производственных площадках. Оператор управляет всеми параметрами дистанционно.

Существуют автоматические установки следующих типов:

Автоматические устройства с проникающей дугой часто используются для сварки алюминия и сплавов на его основе.

Требования и условия для использования технологии

К плазменно-дуговой сварке предъявляются следующие требования:

Плюсы и минусы

К преимуществам плазменного метода относятся:

К отрицательным качествам такого способа сварки относят:

Как пользоваться плазменной сваркой

Для работы таким методом сварщик должен иметь допуск, соблюдать требования безопасности.

Общие положения и правила

При работе с плазменным оборудованием учитывают следующие рекомендации:

Техника безопасности

К рабочему процессу предъявляются требования по охране труда:

Работа с цветметом

При сварке таких материалов требуется меньшая температура воздействия. Однако из-за большой теплопроводности мощность электрической дуги должна быть достаточно высокой.

Сложность сварки может заключаться в окислении цветных металлов под воздействием кислорода, однако большинство оксидов легко восстанавливается.

Достаточно наличия в плазме органических окислителей радикалов – водно-спиртовых или ацетоновых растворов.

Тонкостенные металлы

При сварке и резке подобных заготовок горелку нельзя подносить слишком близко к обрабатываемой зоне. В этом случае повышается вероятность появления сквозных дефектов в шве. Давление плазменной дуги на материал выше, чем простой. Сварочный ток поддерживают на уровне 12-14 А. Иногда достаточно более низких значений.

Какими бывают плазменные аппараты

Агрегаты различаются техническими характеристиками и сферой применения. Главный классификационный признак – сила тока плазменной дуги. Эта величина, в зависимости от вида аппаратов, лежит в широком диапазоне.

Для микроплазменной сварки

Сила тока у таких агрегатов не превышает 25 А. Несмотря на это, они достаточно функциональны. Микроплазменные приборы используют для соединения тонкостенных элементов, точных и сложных работ, резки металла.

Они просты в использовании и обслуживании. Диаметр сопла горелки – менее 3 мм. Устройства функционируют на постоянном токе. Для выработки плазмы применяют ацетиленовые смеси, омедненные электроды.

Средние по силе тока

Прибор по некоторым характеристикам напоминает бытовой инвертор, выдающий силу тока в 50-150 А. Однако сфера применения среднеточного плазменного аппарата не так широка, в основном используется для резки листового металла.

Рабочим газом часто становится воздух, однако можно использовать аргон или гелий. Плазмотрон и горелка имеют сложное строение. Некоторые устройства снабжаются дополнительной жидкостной системой охлаждения.

Сильноточное оборудование

Устройство способно выдавать более 150 А. Приборы этого типа практически не применяются в бытовых условиях и на небольших строительных площадках. Их используют на крупных производственных предприятиях.

Установки отличаются сложной конструкцией. Горелки снабжаются современными охлаждающими системами. При сварке применяют легированные торием или бериллием неплавкие электроды.

Конструкция и устройство плазменного аппарата

Процесс образования плазмы протекает в плазмотроне. Узел представляет собой открытый с 2 сторон конус, в центральной части которого установлен тугоплавкий вольфрамовый электрод с легирующими добавками.

В нижнем отделе основного блока находится сопло, из которого под давлением подается плазма. Образующим ее веществом является смесь аргона с водородом. Газ принудительно подается в конус через верхнее отверстие. При нагреве он расширяется, выходит из плазмотрона мощной струей. Для регуляции подачи используется сопло.

Описание самого популярного устройства для плазменной сварки «Горыныч»

Данный аппарат стоит из 2 отдельных модулей – плазмогенератора и управляющего блока. В качестве плазмообразователя используется вода.

Агрегат отличается компактными размерами, низким энергопотреблением. Его часто применяют в бытовых условиях.

Принцип действия устройства таков:

Научиться работать с аппаратом «Горыныч» может любой домашний мастер. Устройство удобно в управлении, к нему прилагается инструкция с подробным описанием способов подключения. Агрегат можно применять для сварки, резки, пайки, тушения огня.

Коротко о самодельных устройствах

Создать простой прибор для плазменной сварки можно своими руками.

Конструкция включает следующие элементы:

Дуга образуется после нажатия клавиши «Пуск». Изначально искра загорается в сухой горелке. Затем дуга переходит в режим горения от тока. После нагрева анода вместо воздуха рабочим газом становится нагретая спиртовая смесь.

Что такое плазменная сварка и какое оборудование применяется

Область применения плазменной сварки обширная. Таким оборудованием варят фольгу и толстый металл. На прилавках появляется оборудование для промышленного и бытового назначения. Иногда плазменную сварку путают с аргоновой. Аппараты внешне схожи. У методов много общего, но есть принципиальные различия. О них пойдет речь.

Особенности плазменной сварки

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

Устройство и принцип работы

Принципиальное отличие плазменного метода – высокая температура плазмы (до 8000°С), подаваемой в рабочую зону. Ванна расплава защищается атмосферой аргона, постоянный температурный режим стабилизирует система охлаждения. Без нее плазмотрон расплавится, плазма разогревается до 30 тысяч градусов.

В сущности, плазменная сварка заключается в способности аргона переходить в плазму под действием дуги. Ток работает как плазмогенератор, пронизывает электропроводный аргон.

Плазмообразование под действием прямого или переменного тока происходит в плазмотроне. Это открытый с двух сторон конус, сужающийся к низу, в котором по центру расположен тугоплавкий электрод (для этого применяют вольфрамовые с добавками лантана, тория, циркония, иттрия), а внизу – сопло. Из него под большим давлением вырывается плазма.

В качестве плазмообразующего газа применим аргон с добавлением водорода. Он принудительно нагнетается в конус сверху. Поле создается путем подведения тока к двум полюсам: электроду и наружной части горелки. При ионизации и нагреве газ моментально расширяется, он вытесняется за счет внутренних сил мощной струей. Регулятором подачи плазмы выступает сопло. От его диаметра зависит толщина плазменного потока. Размер плазмотрона зависит от режима работы. Чем выше токи, чем больше верхний и выходной диаметры. Одновременно со струей плазмы к рабочей зоне в непрерывном режиме подводится аргон для создания защитного облака, предохраняющего расплав от контакта с кислородом, содержащимся в воздухе. Благодаря аргону, швы получаются чистые, без включений окалины.

Виды плазменной сварки

Используют два метода подключения тока: деталь-электрод; электрод-корпус горелки. Проводится условное деление на виды по мощности генератора, рабочим параметрам оборудования:

По механизму воздействия на рабочую зону, выделяют:

Способы различаются по технологии, но качество шва стабильное. Плазменными аппаратами разрешается резать металлоконструкции. Они удобны в труднодоступных местах, куда сложно пробраться с болгаркой.

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Оборудование для плазменной сварки

Внешне устройства мало чем отличаются от других аппаратов. Они по весу и габаритам сопоставимы с инверторами, аргонно-дуговыми сварочниками, электродуговыми полуавтоматами. Функциональность профессионального оборудования для плазменной сварки поражает — помимо сварки и резки предусмотрены операции:

Установки для плазменной сварки различаются по мощности: от 20 А до 250-ти. Для работы с деталями свыше 2 мм агрегат стоит в пределах от 20 до 49 тысяч. На базе электродуговой сварки плазменное оборудование можно сделать самим, соорудив горелку с плавящимся электродом. Потребуется сварочный аппарат, комплект газовых рукавов для создания защитной атмосферы и шланги для подвода воды к горелке.

Преимущества и недостатки

Основные позитивные моменты плазменного метода:

Плазменная сварка чаще применяется в промышленных объемах, для индивидуальных работ этот метод слишком затратен.

Микроплазменная сварка

Для соединения тонких деталей от 0,3 до 2 мм толщиной, ремонта медицинских инструментов, подходит микроплазменная сварка. Она проводится на малом токе с 0,1 до 2 А, толщина вольфрамового электрода не превышает 2 мм, диаметр сопла горелки – от 0,5 до 1,5 мм.

Нахлесточные и тавровые соединения таким методом делать не стоит, а торцовые выполняются в любом положении, для них не нужна присадочная проволока. Под стыковые швы делают подкладку. Для работы нужны малоамперные инверторы, выпрямители, генерирующие стабильный ток для поддержки дежурной дуги. Среди промышленного оборудования ручной, автоматической микроплазменной сварки есть модели, имеющие разные режимы работы:

При соединении тонких деталей этим методом снижается риск прожога и тепловой деформации детали за счет узкой зоны разогрева. Фольгу варят только плазмой, другие методы не применяются.

Отличительные особенности микроплазменного шва:

Оборудование для микроплазмы мобильное, с вмонтированной емкостью для газа, автоматическая подача присадки повышает комфортность проведения работ.

Плазменная сварка – одно из перспективных направлений работ. Она применима для цветных сплавов, алюминия. Удобна во время монтажа тепловых систем в частных домах и для работы с электроникой. Самым удобным считается микроплазменное оборудование. Для соединения больших деталей плазмотрон реально изготовить своими руками.

.jpg)