что такое пластизоль для автомобилей

Пластизоль. Кто-то слышал или пробовал?

Как-то услышал про один из вариантов антикоррозионной обработки авто. Средство называется Пластизоль. Как по мне — то вроде не плохое средство. Вот только никто из знакомых не слышал про это и не использовал…

Кто может подсказать по этому поводу? Кто пименял?

Mercedes-Benz Vito 2001, 122 л. с. — своими руками

Машины в продаже

Комментарии 5

Вот вот, тоже задаюсь вопросом — что же на днище авто наносят, в интернете пишут про гравитекст — ну антигравий, но это не он, там что то другое, вот думаю может это пластизоль, но пока тоже ответа не нашел. Наверно по лету буду обрабатывать V-class, ну на днище есть небольшие очаги коррозии.

Кстати если интересно, на VW Sharan местами делал на днище и порогах антикоррозийную обработку, вот тут выяснял что из себя представляет оригинальные антикорры VW:

www.drive2.ru/cars/audi/a…rnal/4062246863888575524/,

а тут описывал как делал на своем авто:

mikrob.ru/viewtopic.php?p=1952870#p1952870

А вот по ссылке недавно нашел описание оригинальных продуктов для антикорра VW :

www.google.com/url?sa=t&r…xHKR8MdnsS_AkybDXB5K4MW8w

Спасибо! На досуге почитаю! =)

Пробовали пластизоль?есть какие то результаты?

Не пробовал… отзывов мало, никого не встречал кто пользовался

Не знаю как сейчас, а раньше все вазовские машины с завода обрабатывались пластизолем, конечно может быть там какая-нибудь спецтехнология нанесения применялась, но держался не прохо, по крайней мере гораздо лучше магазинных антикоров.

Антикор днища — начало + теория.

Антикор состоит из двух этапов — антикор скрытых полостей и антикор самого днища. При этом к каждому из этапов нужен свой подход.

Смысл процедур — максимальная консервация процесса коррозии.

Для антикора скрытых полостей (скажем лонжеронов) их нужно очистить, для этого идеально подходит мойка под давление. Моем с химией. долго и упорно, пока из отверстий не станет выливаться чистая вода. После — долго сушим. желательно продувая. Думаю с этим ни у кого вопросов не возникнет.

Лонжероны на Соболе я тщательно вымыл при мойке днища. так что они, собственно, уже готовы.

Погодите, кто это там кричит «да он свихнулся», «да там работы капец сколько». «да это анрил!»

Смысл пастизоля — это механическая защита металла. Сам по себе с коррозией он не борется никаким образом, а зачастую наоборот, со временем в местах его повреждения или тонкого нанесения (обычно на нахлёстах металла, коих на Соболе ну очень много) под ним начинается бурный процесс корродирования, который он и скрывает до поры до времени. Содержал бы он ингибиторы коррозии — было бы другое дело. но чего нет того нет(

А так глянешь сбоку — о, да тут броня. да тут защита, всё проантикорено с завода!

а стукнешь хорошенько и оказывается что под ним…

Это кто не признал — это задние поддомкратники Нивы, которые при первоначальном осмотре были двественно целые. Оказалось что держалось всё на заводском пластизоле и продуктах «полураспада» металла в лице ржавчины

А с другой стороны — полностью сняв заводской пастизоль можно ампутировать коррозию механическим методом и пескоструем, а затем произвести консервацию днища тем же эпоксидным грунтом, окраской и далее уже нанести слой антикора для механической защиты, только уже не неподвижного, а пластичного и с эффектом самозалечивания микроповреждений.

В этом случае днище в автомобиле сгниёт пожалуй позже крыши)

Как видите — в огромно выигрыше остаются владельцы новых авто, им достаточно просто произвести окраску тем же эпоксидным грунтом прямо по заводскому покрытию и дополнительно покрыть днище пластичным антикором, но увы, у меня тут не новый автомобиль, так что начинаю демонтаж родного покрытия!

Снимать пластизоль можно механическим и химическим методом. Увы, химический мне опробовать не удалось. но говорят есть средства, уничтожающие его на корню (растворители для полимеризованной пластизоли, химики, что посоветуете? ).

При наличии большего количества свободного времени и выходе на поставщиков химии попробую «пробить» данный вопрос в будущем)

Механический метод включает в себя

пескоструйные работы (отпадает из-за необходимости иметь ну очень мощное оборудование, ведь покрытие и предназначено простив в том числе дорожного пескроструя)

Удаление соскабливанием (острым предметом. например стамеской)

Удаление сдиранием (круговая зачистка например железной корщеткой для болгарки)

Использую смесь этих методов, сначала эксперимент чем лучше, пробую и так и этак, у каждого метода есть и свои плюсы и свои минусы…

Пластизоль автомобильный

Пластизоль марки «Пластигерм ТМ 974 В» для днищ представляет собой однокомпонентную мастику, применяемую для защиты днищ, внутренних и наружных панелей кабин автомобилей. Предназначена для защиты днища и порогов пола кабин автомобильной техники. Отвержденный пластизоль эксплуатируется в атмосферных условиях под воздействием влаги, ультрафиолетового облучения, вибрации во всех климатических зонах в интервале температур от минус 45 °С до плюс 80 °С.

Пример основных физико-механических свойств пластизоля марки «Пластигерм ТМ 974 В» для днищ, ТУ 2241-005-10699892-98.

Показатели по ТУ 2241-005-10699892-98 «Пластигерм ТМ 974 В» с изм. 1,2

Пастообразная масса без комков, сгустков и посторонних включений

Сухой остаток, %, не менее

Вязкость по Брукфильду, RVT, 5 об/мин, Па с

Не допускается сдвига нижней кромки

Прочность при растяжении, МПа, не менее

Относительное удлинение при разрыве, %, не менее

Адгезия выше прочности материала

Пластизоль марки «Пластигерм ТМ 974 В» для швов представляет собой однокомпонентную мастику, применяющуюся для герметизации внутренних и наружных сварных швов кабин автомобильной техники. Отвержденный пластизоль эксплуатируется в атмосферных условиях под воздействием влаги, ультрафиолетового облучения, вибрации во всех климатических зонах в интервале температур от минус 45 °С до плюс 80 °С.

Пример основных физико-механических свойств пластизоля марки «Пластигерм ТМ 974 В» для швов, ТУ 2241-005-10699892-98.

Показатели по ТУ 2241-005-10699892-98 «Пластигерм ТМ 974 В» с изм. 1,2

Пастообразная масса без комков, сгустков и посторонних включений

Сухой остаток, %, не менее

Вязкость по Брукфильду, RVT, 5 об/мин, Па с

Не допускается сдвига нижней кромки

Прочность при растяжении, МПа, не менее

Относительное удлинение при разрыве, %, не менее

2.Шовная мастика/ПШМ — Окрасочное производство

Копирование текста разрешено при условии ссылки на данный контент.

2. Мастика

2.1. Снятие оснастки и установка оснастки для окраски кузова.

Процесс состоит из 2х этапов на которых обычно работают по 2 оператора.

Оснастка для окраски представляет собой “Г-образные” ограничители, они устанавливаются на место уплотнителя, при этом двери не касаются проёма. Оснастка в обязательном порядке фиксирует двери в закрытом полжении, чтобы на поворотных столах конвейерной линии небыло произвольного открытия.

На капот устанавливают технологическую распорку, на багажник ограничитель на место штатного замка.

Оснастка спроектирована и изготовлена таким образом, чтобы не допускалось косание с лицевой поверхностью кузова, при этом обеспечить зазор как на собранном автомобиле, зазоры между элементами должны составлять не более 5 мм.

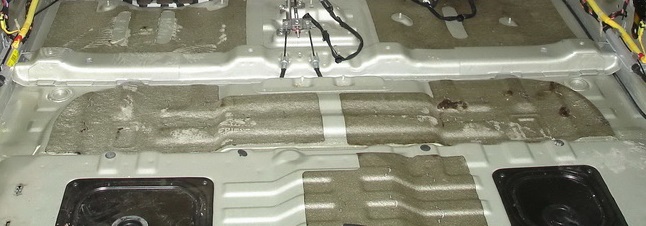

2.2. ПШМ- мастика на днище автомобиля (Underbody)

Процесс состоит из 3х этапов:

Используемый материал для изоляции:

Наносится безвоздушным методом с помощью стационарных станций (основной поставщик ф. Graco).

Кузов поднимается и проходит над головой маляра на высоте вытянутой руки и маляр производит нанесение мастики на всё днище кузова и пороги, это самый распространенный тип конвейера и способ нанесения на заводах территории РФ. Обязательное требование в данном методе, это применение водной стены, вода подаётся на стены и пол, смывает излишки мастики которые попали на стены при нанесении.

На европейских заводах применяется конвейер, где кузов в перевернутом положении проходит возле маляра (в данном случае оператора) боком, под углом 90 градусов.

Плюс европейского метода это культура производства ”чистота рабочего места”, не требуется водная стена, экономия материала, СИЗ оператора и вредность гораздо ниже чем у технологии “над головой”. Не требует изоляции кузова и утилизации отходов.

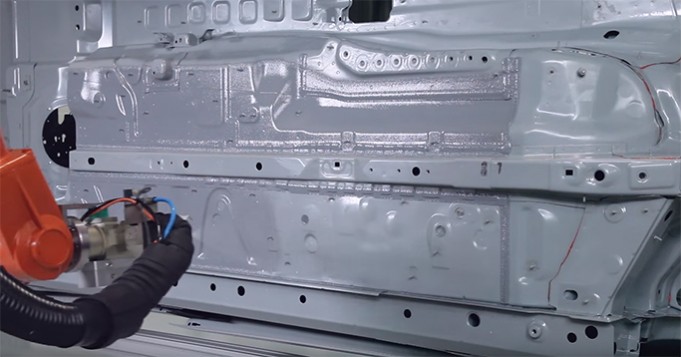

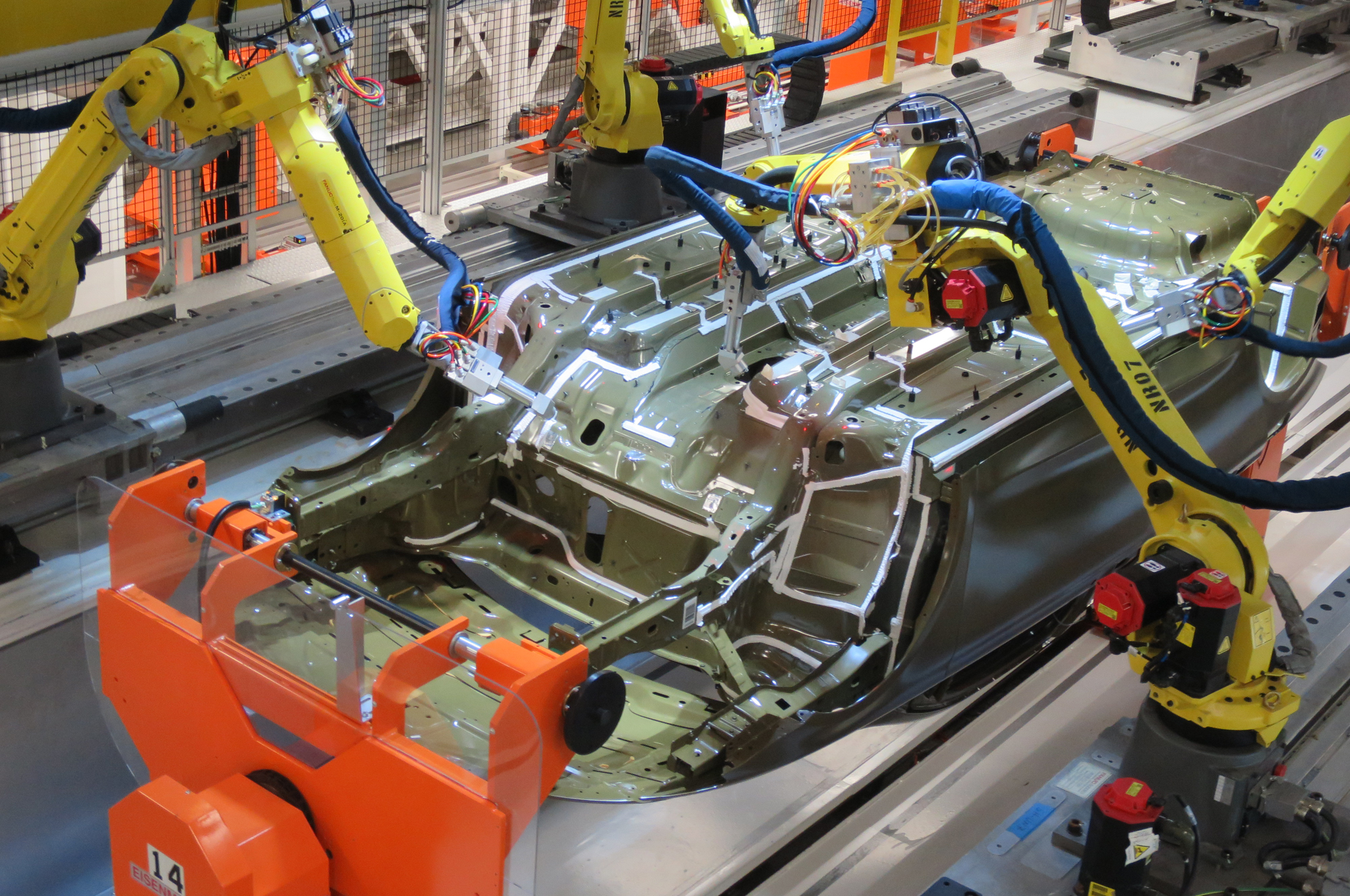

Операция нанесения мастики может быть автоматизирована посредством роботов. Нанесение может быть, как горизонтальным (роботы установлены снизу), так и вертикальным (роботы установлены сбоку). Автоматизация позволяет минимизировать расход материала, а также точность при нанесении.

Материал:

Мастика пластизольная предназначена для защиты днища и порогов кузовов автомобилей от коррозии, абразивного износа и улучшения шумоизоляции салона при эксплуатации во всех макроклиматических диапазонах (обычно +/- 50 °С ), включая условия В 5 по ГОСТ 15150.

Мастика пластизольная представляет собой дисперсию поливинилхлоридных смол в пластификаторе с добавлением термостабилизаторов, стабилизаторов вязкости, наполнителей, адгезионных / тиксотропных и других компонентов. В системе материал находиться под высоким давлением, порядка 200 Bar.

Для территории РФ автопроизводители “закладывают” толщину плёнки от 800 до 1500 мкм, зачастую покрытие достигает от 2000 до 2500 мкм.

Толщина покрытия проверяется только на мокром слое с помощью “гребенки”.

Есть концерны не использующие ПШМ для своих моделей, при этом класс автомобиля не является дешевым. Объяснения в данном случае нет и остается на совести марки.

2.3. Мастика — Sealer.

Мастика предназначена для герметизации внутренних и наружных сварных швов кузовов.

Процесс состоит из 2х этапов:

Мастика наносится с помощью специально разработанных насадок, каждая насадка предназначена для своего элемента.

На европейских заводах часто используют автоматическое нанесение, роботами или конвейер с принципом работы «СТАРТ-СТОП» (Stop&Go) вручную малярами.

Конвейер СТАРТ-СТОП — кузова в количестве 10 или более штук заходят в камеру нанесения мастики и останавливаются на заданный цикл (время рассчитывается из расчета заданной производительности цеха) в этот момент роботы или операторы наносят свой участок на кузове, по истечению времени (цикла) уходят в печь (сушильную камеру). Но, не всегда автопроизводители используют печь, так же возможно использование промежуточной инфракрасной сушильной лампы для затвердевания верхнего слоя мастики (создание «корки»), а полноценная сушка покрытия будет осуществляться в сушильной камере вторичного грунта (Primer).

На отечественных заводах данный процесс наносят только маляры вручную и при постоянно движущемся конвейере. В данном процессе очень важно и правильно осуществить балансировку между малярами, а также установить оборудование и протянуть шланги, чтобы маляры не путались и не мешали выполнять операции друг другу.

При покупке автомобиля, шовная мастика также может служить показателем целостности автомобиля. В том случае, если видны явные отличия по толщине шва, либо ровность нанесения отличается от других швов, то с большой вероятностью производился кузовной ремонт, в особенности если нанесение производилось роботами.

2.4 Укладка / установка шумо-вибро прокладок.

Материал применяют в качестве вибродемпфирующих покрытий в автомобилях для снижения вибрации транспортных средств.

Материал может монтироваться на горизонтальные, вертикальные и наклонные поверхности. Главный компонент в изготовлении шумо-вибро прокладок является Битум с различными наполнителями и добавками, д елится на 3 разных процесса и технологии в зависимости от выбранного типа материала который применяют в процессе производства прокладок.

Прокладки попадают в цех со склада и их обязательно выдерживают при температуре цеха в течение 24 часов, затем маляр производит перетаривание прокладок, т.е. выдержанные прокладки складывают под ИК-лампу стопками и при необходимости производят их пополнение, чтобы разогреть прокладки и расплавить верхний слой для приклеивания к поверхности кузова

Прокладки попадают в цех со склада и их обязательно выдерживают при температуре в течение 8 часов, затем маляр производит перетаривание прокладок, т.е. выдержанные прокладки складывают стопками и при необходимости производят их пополнение, но перед укладкой прокладки на поверхность кузова, производят снятие защитной бумаги.

Кузов подходит на станцию укладки и в первом и во втором варианте маляр берёт необходимое количество и укладывает на поверхность кузова, позиционирует, затем каждую раскатывает с помощью валика.

Из всех предлагаемых вариантов, наиболее дешевый метод №3, т.к. материал для производства обходится дешевле, но обязательно требует серьезных вложений на закупку и установку роботов, поэтому заводы которые выпускают автомобили на территории РФ данный метод не применяют.

2.5 Сушка для мастик

Состоит из 2х стадий. Количество стадий рассчитывают на этапе проектирования и зависит от скорости прохождения кузова через печь, “Окно полимеризации”, металлоемкость кузова (масса и габариты). Каждая стадия представляет собой блок в котором находится отдельная (своя независимая) горелка работающая на газовом топливе, нагревает воздух до заданной температуры и подается с помощью вентиляторов в свою стадию, перед этим горячий воздух проходит через 2 этапа очищения с помощью жаропрочных (устойчивых) фильтров.

Пример температур в каждой стадии:

2.6 Доработка KTL покрытия

Представляет собой камеру проходного типа(вход/выход) и делится на технологические операции:

Материал, т.е. абразив и инструмент.

90% доработка (зачистка) дефектов, сора, подтёков KTL покрытия, пластизоль на лицевой поверхности осуществляется с помощью ручного держателя диаметром 77 мм (сленг “сиська”), в центре него расположена ниша с поролоном для смачивания диска и поверхность с дем. водой.

Для устранения дефекта применяется абразив ячейкой Р-320, в случае крупных дефектов Р-280.

К данной камере шлифовки обязательно требуется централизованная подача деминерализованной воды.

Освещение — согласно ТК РФ на данных операциях требуется освещенность 800 люкс

Маляр производит осмотр поверхности элементов и тактильно рукой, при выявлении дефекта, устраняет с помощью ручного держателя или машинкой диаметром от 77 до 125 мм, затем протирает поверхность зачищенного участка микрофибровой салфеткой от воды или шлиф. пыли. В основном все работы производятся точечно и вручную с применением дем. воды, тем самым обеспечив минимальное снятие грунта и образование шлиф. пыли, в противном случае могут образоваться дополнительные дефекты при окраске, например, сор, риски, прошлифовка до металла.

Конвейерный ремонт при повреждении KTL покрытия или в случае зачистки до металла используют 2К универсальный эпоксидный грунт светло-серого(белого) цвета.

Данный ремонтный грунт + база и лак обеспечивает защиту в камере солевого тумана как заменитель катафорезного грунта до 1000 часов.

Автопластилин

Автопластилин – пластичный состав на основе обычного пластилина для лепки, с ингибиторами коррозии и нейтрализаторами ржавчины, который применяется для герметизации трещин и стыков кузовных элементов, защиты крепежа и других аналогичных целей.

В этой статье подробно расскажем о том, для чего ещё нужен автопластилин, как выбрать качественный материал и как им правильно пользоваться.

Состав автопластилина

Автопластилин представляет вязкую пластичную массу, хорошо поддающуюся ручной формовке при температуре около 20 °C. В состав автопластилина входят углеводородные фракции, обеспечивающие пластичность, минеральный наполнитель для поддержания формы, а также присадки для придания цвета, защиты от коррозии и сохранения рабочих свойств в широком диапазоне температур.

Из чего делают автопластилин: состав смеси

Автомобильный пластилин – это смесь органических и неорганических химических соединений, точный состав и пропорции которых производители обычно держат в секрете, но общий список основных компонентов хорошо известен:

Внешний вид автомобильного пластилина

Как работает автопластилин

Для чего нужен автопластилин: видео

Автопластилин работает как защитное вещество, образующее на поверхности обработанных деталей плотную корку. Он хорошо держится как на голом, так и на окрашенном металле, способен заполнять мелкие поры и зазоры до 1 см. Образованное покрытие препятствует попаданию воды и доступу кислорода, являющимся главными виновниками коррозии металлов.

За счет пластичности смеси достигается качественное прилегание к поверхности. Так как пластилин на масляной основе не затвердевает полностью, то позволяет добиться герметизации стыков деталей с небольшой относительной подвижностью. Также это свойство предотвращает растрескивание и отслоение корки по причине неодинаковых коэффициентов теплового расширения детали и защитного покрытия.

Если в составе автомобильного пластилина присутствуют химически активные вещества, они преобразуют уже образовавшиеся окислы и осуществляют защитную пассивацию поверхности для замедления коррозии в дальнейшем. Существует три принципа взаимодействия, которые осуществляет автопластилин с ингибитором коррозии, как работает конкретный продукт – зависит от типа используемых антикоррозионных присадок:

Основные функции автопластилина

Механическую защиту от коррозии обеспечивают большинство автопластилинов, благодаря образованию плотного слоя. Чтобы дополнительно повысить устойчивость деталей к ржавчине, производители добавляют присадки, способствующие образованию прочной защитной пленки на металлах.

Применение автопластилина на машине

Применение автопластилина на машине возможно с целью герметизации стыков деталей, заполнения пустот, улучшения звукоизоляции, антикоррозионной обработки поверхностей и скрытых полостей, предотвращения ржавления незащищенных металлических деталей. В расположенной таблице ниже перечислены основные варианты, обоснования и рекомендации по использованию автопластилина.

Способы применения автопластилина

| Что можно обработать | Зачем нужно | Как правильно обработать |

|---|---|---|

| Крепеж подвески | Защищает резьбу и точки стыков от коррозии и загрязнений, облегчая разъединение крепежа. | Полностью обработать головку и резьбовую часть крепежа, обеспечив защиту от попадания воздуха, воды и реагентов. |

| Крепеж бампера | ||

| Крепеж кузовных элементов | ||

| Крепеж навесных элементов | ||

| Крепеж тормозных трубок | Препятствует прикипанию элементов вследствие коррозии, уменьшает электрохимическую коррозию разнородных металлов (например, стального крепления и медного штуцера). | Обработать трубку (штуцер или другое соединение) в зоне контакта с креплением, вокруг точки крепления вылепить «защитный кожух» из пластилина. |

| Сопряжение кузовных панелей | Заполняет пустоты и неровности стыков кузовных элементов, таким образом препятствуя попаданию туда воды, грязи, солей, существенно ускоряющих коррозионные процессы. При использовании автопластилина, заделка щелей заметно упрощается в сравнении с жидкими антикоррозионными защитными составами. | Чистое и обезжиренное место стыка заполнить пластилином, стараясь как можно лучше проникнуть во все пустоты. |

| Защита идентификационных номеров | Создает защитную корочку на поверхности выбитых номеров на раме и кузове. | Чистый, сухой и обезжиренный участок с выбитым номером покрыть тонкой корочкой автомобильного пластилина, обеспечивая его проникновение в рельеф символов номера. |

| Защита и герметизация технологических отверстий | В кузове авто имеются технологические отверстия, предназначенные для слива грунта на заводе, обработки скрытых полостей и других подобных задач. Обработка их пробок автопластилином обеспечивает дополнительную герметизацию. | Очищенную, сухую и обезжиренную поверхность пробки и прилегающий участок металла покрыть слоем пластилина. |

| Антикоррозионная обработка элементов днища, арок | В местах, которые проблематично обработать мастикой или жидким средством защиты от коррозии, автопластилин на днище или арках создает защитное покрытие. | Автопластилин наносится на чистые и обезжиренные поверхности тонким слоем, для лучшей пластичности его можно подогреть до +40–50 градусов. |

| Шумоизоляция автомобиля | Покрытие из автопластилина на поверхности листов кузовных элементов создает виброизоляционное покрытие, снижает уровень шумов в салоне. | Чистая и сухая поверхность детали покрывается слоем пластилина, толщиной порядка 1–3 мм. При обработке внутренних поверхностей сверху можно приклеить плотную алюминиевую фольгу. Оправдано использование состава на рельефных поверхностях, на которые проблематично клеить листовые виброматериалы. Нанесенный автопластилин эффект имеет такой же, как слой мастики, но наносить его проще, чем клеить готовые листы. |

Автопластилин или герметик – что лучше?

Альтернативой автомобильному пластилину в ряде случаев являются герметики, используемые со схожей целью. Так как эти составы не являются полностью взаимозаменяемыми, конечный выбор зависит от поставленной задачи:

Консервация кузовного номера автопластилином

Защита внутренней отбортовки крыльев от коррозии

Тип автопластилина зависит от условий, в которых находится обработанный участок. Для неподвижных соединений, таких как поверхности крепежных элементов, можно использовать пластилин на водной основе. Он полностью высыхает и образует плотный защитный колпачок.

Масляный автопластилин, температура плавления которого составляет немногим более +50 градусов Цельсия (точное значение зависит от производителя и состава), наносится на участки, которые не подвержены нагреву от прямых солнечных лучей или деталей машины, таких как выхлоп. Им можно обрабатывать стыки панелей, арки, участки днища, крепления тормозных трубок и т. д.

Инструкция по применению автопластилина на автомобиле

При условии правильного применение автопластилина в автомобиле он способен обеспечить защиту обработанных им деталей в течение нескольких лет. Для этого необходимо подготовить поверхности и придерживаться несложных рекомендаций по нанесению состава.

Общие рекомендации по применению автопластилина:

Применение пластилина на автомобиле: видео

Обработка деталей автомобильным пластилином выполняется в таком порядке:

После завершения обработки остатки неиспользованного пластилина следует хранить в закрытом пакете или емкости, не подвергая воздействию солнечных лучей и высоких температур.

Если при ремонте авто необходимо удалить следы старого автопластилина, который стал твердым, его нужно отогреть. Для этого можно использовать строительный фен или тепловую пушку. Дополнительно облегчит задачу использование органических растворителей, которые способны размягчать состав и уменьшать его адгезию.

Лучший автопластилин для автомобиля

Мы собрали самые лучшие автопластилины, встречающихся в массовой продаже. Они имеют схожий состав и свойства, но отличаются по некоторым признакам, таким как пластичность, стойкость к температурам, удобство нанесения. Какой автопластилин лучше выбрать – зависит от поставленной задачи.

Автопластилин Эффект (Петрохим)

Автопластилин Эффект производства ООО «Петрохим» – состав с высоким содержанием минерального наполнителя и преобразователем коррозии. Этот автопластилин оптимален для обработки резьбового крепежа, так как хорошо держит форму и позволяет сформировать защитный колпачок на метизах. Также им хорошо замазывать большие глубокие зазоры, щели. По отзывам, это автопластилин с лучшим преобразователем ржавчины, создающий стойкую защитную пленку на поверхности металла.

Из-за густой консистенции состав не подходит для покрытия больших площадей. Размазывать его придется с усилием, предварительно разогревая разминанием в руках. Еще один минус – потеря стойкости при перегреве. Поэтому обрабатывать участки днища, расположенные возле выхлопа и других горячих узлов, им не стоит.

Автопластилин ХимПродукт

Компания ХимПродукт выпускает автопластилин с лучшей пластичностью, тоже содержащий преобразователь ржавчины. Он представляет собой светлую массу, которая легко разминается пальцами, хорошо липнет к металлу и легко размазывается ровным слоем. Такие свойства делают его хорошим вариантом для обработки больших площадей.

Благодаря умеренной вязкости это лучший гидроизолирующий состав автопластилина. Заполняя мелкие щели и неровности, он обеспечивает надежную изоляцию участка от влаги.

В разогретом виде ХимПродукт – это еще и автопластилин с наилучшей звукоизоляцией, потому что он способен равномерно покрыть части арок и днища машины, и гасить вибрации металла. Но значительная пластичность и мягкость делают состав совершенно непригодным для обработки греющихся деталей. Нагреваясь, он будет таять и терять защитные свойства.

Автопластилин ПолиКомПласт

Как указывает производитель на упаковке, средство отличается хорошей температурной устойчивостью. Пожалуй, это самый стойкий автопластилин к температурным перепадам. Достаточно густая консистенция обеспечивают ему стойкость к нагреву, при этом покрытие держится и в морозы. Недостатки состава – побочные стороны плюсов: пластилин тугой, поэтому его нужно качественно размять для разогрева, а нанести тонкий слой на большой площади вряд ли получится.

Автопластилин TOR

Автопластилин компании TOR – пластичный состав темного, почти черного цвета, способный создать прочное защитное покрытие. Для него заявлены хорошая температурная стойкость и высокая адгезия. Пластилин можно использовать для заделки стыков и щелей, обработки крепежа.

Так как производитель позиционирует состав, в том числе как средство для защиты сварных швов, это автопластилин, который можно красить. А вот как антигравийное покрытие или шумоизоляцию на большой площади пластилин TOR использовать не очень удобно. Тот же ХимПродукт подходит для этих целей гораздо больше, потому что наносится легче.

Ответы на часто задаваемые вопросы

Можно ли использовать автопластилин как шовный герметик?

Автопластилин не является полноценной альтернативой шовным герметикам. Он подходит для заделки стыков уже окрашенных деталей и незащищенных металлов, но для первичной обработки стыков под покраску лучше использовать клеи-герметики.

Можно ли наносить автопластилин на ржавую поверхность?

Что делать, если автопластилин отваливается от автомобиля?

Если автопластилин не держится на поверхности и отпадает, проблема может заключаться в низкой температуре или в плохой очистке. Для хорошей адгезии обрабатываемую поверхность нужно предварительно промыть, просушить и обезжирить, а пластилин – размять в руках.

Стоит ли красить автопластилин?

Автопластилин обладает не очень хорошей адгезией к лакокрасочным материалам. Теоретически его можно загрунтовать и покрасить, но держаться такое ЛКП будет хуже, чем на металле или полимерном материале. Для обработки стыков деталей под покраску лучше использовать специальные кузовные шовные герметики и шпаклевки.

Может ли автопластилин заменить полноценный антикор?

Автопластилин – средство, предназначенное для обработки локальных и/или труднодоступных участков. Если требуется обработать большую площадь (подкрылки, днище и т. д.), лучше воспользоваться специальной мастикой или антикором, наносимым пистолетом или кистью. Пластилином при этом можно заделать стыки, щели, труднодоступные участки.