что такое плакирующий слой металла

Достоинства и особенности технологии плакирования

Металл во все времена считался наиболее подходящим сырьем для изготовления износостойких механизмов и деталей. Однако многие металлы со временем покрываются слоем ржавчины, из-за чего изделия из них становятся непригодными для дальнейшей эксплуатации. Но такая технология, как плакирование, позволяет защитить металлы от коррозии.

Суть плакирования

Плакирование представляет собой нанесение на матрицу базового металла листов иного металла, а также горячую прокатку, позволяющую скрепить металлы. Во время плакирования металл, неустойчивый к процессу коррозии, обкладывается двумя листами другого металла с обеих сторон. Далее выполняется операция прокатки.

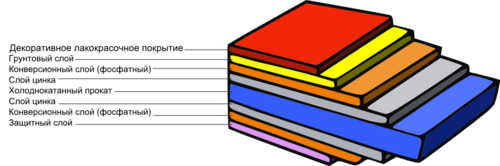

Как выглядит плакирование в сечении?

Металлы для плакирования

Металлы, используемые в качестве защитного слоя:

Толщина плакирующего слоя составляет от 3 до 40 % от толщины металла, требующего защиты от коррозии. Сталь плакированная без труда подвергается механической обработке, что делает ее ценным сырьем в промышленном производстве.

Главным преимуществом технологии плакирования считается то, что она позволяет усилить износостойкость запчастей и механизмов. Также этот метод обработки металлов обеспечивает рациональное использование дорогостоящих металлов и их сплавов.

Плакирование

Плакирова́ние (фр. plaquer — накладывать, покрывать), те́рмомехани́ческое покры́тие — нанесение на поверхность металлических листов, плит, проволоки, труб тонкого слоя другого металла или сплава термомеханическим способом.

Содержание

Процессы плакирования

Осуществляется в процессе горячей прокатки (например, плакирование листов и плит), прессования (плакирование труб), а также методом сварки взрывом. [1] Заключается в совместной горячей прокатке или волочении основного и защитного металлов. Сцепление между металлами осуществляется в результате диффузии под влиянием совместной деформации горячей заготовки. Защищаемый металл (сталь, сплавы титана) покрывают с одной или с обеих сторон медью, томпаком, коррозионно-стойкой сталью, алюминием.

Плакиро́ванную проволоку изготавливают волочением трубы, внутрь которой вставлен сердечник из другого металла.

Цель плакирования состоит в том, чтобы создать на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, коррозионной и/или износостойкостью и т. д., он применяется при изготовлении деталей/оборудования или при восстановлении их формы после изнашивания. При этом толщина плакирующего слоя может составлять от десятых долей миллиметра до нескольких миллиметров.

Недостатками плакирования являются дороговизна метода и ускоренная коррозия в зоне сварных швов.

Виды плакирования

Плакирование может быть одно- и двусторонним.

Применение

Плакирование используется при изготовлении и ремонте элементов деталей, подверженных воздействию агрессивных сред (грязи, шлаков, пара) в целях экономии дорогостоящих материалов. Применяется для получения биметалла и триметалла, для создания антикоррозийного слоя алюминия на листах, плитах, трубах из алюминиевых сплавов, нанесения латунного покрытия на листы стали (вместо электролитического покрытия) и т. д. Также используется в ювелирном деле, например, накладка в виде золота накладывается на серебро (серебро с золотом).

См. также

Примечания

Полезное

Смотреть что такое «Плакирование» в других словарях:

плакирование — я, ср. plaquer. спец. Действие по знач. гл. плакировать. Плакирование предохраняет металлы от коррозии. БАС 1. Плакирование, соединение серебра и золота с медью в виде тонких листов, для употребления на разные изделия. Спасский Горн. сл. 1841. То … Исторический словарь галлицизмов русского языка

ПЛАКИРОВАНИЕ — (плакировка) (от франц. plaquer накладывать покрывать), нанесение методом горячей прокатки или прессования на поверхность металлических листов, плит, труб, проволоки тонкого слоя другого металла или сплава (напр., латунного покрытия на стальные… … Большой Энциклопедический словарь

ПЛАКИРОВАНИЕ — ПЛАКИРОВАНИЕ, плакирования, мн. нет, ср. (спец.). То же, что плакировка. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ПЛАКИРОВАНИЕ — покрытие листа металла в процессе прокатки тонким слоем какого нибудь другого металла, более устойчивого в отношении коррозии для предохранения от разрушения. См. Альклад. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское… … Морской словарь

плакирование — сущ., кол во синонимов: 2 • нанесение (18) • плакировка (2) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

плакирование — 1. Нанесение на поверхность металлических изделий для защиты их от коррозии тонкого слоя другого металла или сплава термомеханическим способом 2. При земляных работах укладка дёрна на откосы насыпей и выемок для их укрепления [Терминологический… … Справочник технического переводчика

Плакирование — [cladding] нанесение на поверхность металлических изделий (листов, плит, проволоки, труб и др.) тонкого слоя другого металла или сплава термомеханическим способом; горячей прокаткой (например, плакирование листов и плит), прессованием… … Энциклопедический словарь по металлургии

плакирование — плакировка (от франц. plaquer накладывать, покрывать), нанесение методом горячей прокатки или прессования на поверхность металлических листов, плит, труб, проволоки тонкого слоя другого металла или сплава (например, латунного покрытия на… … Энциклопедический словарь

ПЛАКИРОВАНИЕ — [cladding] нанесение на поверхность металлического изделия (в т.ч. труб) тонкого слоя другого металла или сплава термомеханическим способом; горячей прокаткой (листов); прессованием (труб) или взрывом (плит). Плакирование может быть одно и… … Металлургический словарь

плакирование — plakiravimas statusas T sritis radioelektronika atitikmenys: angl. cladding vok. Kaschierung, f; Plattierung, f rus. плакирование, n pranc. gainage, m; plaquage, m … Radioelektronikos terminų žodynas

Технология плакирования металлов

Плакирование металлов — это покрытие деталей тонким слоем другого металла. Краткое описание технологии и методов плакирования. Применение в электротехнике, строительстве, изготовлении художественных изделий и для антикоррозионной защиты.

Плакирование металлов — это покрытие поверхностей деталей равномерным слоем другого металла посредством сильного сжатия и пластической деформации. В основе этой технологии лежит хорошо известный метод холодной сварки, при котором соединение металлических деталей происходит путем создания атомарных связей между их металлическими поверхностями без взаимного проникновения соединяемых материалов друг в друга. Чаще всего плакирование применяют для создания защитных, контактных или декоративных слоев различных металлов на изделиях из конструкционной и нержавеющей стали, а также меди, алюминия и их сплавов.

Медное покрытие на кухонной утвари из нержавейки, омедненные провода и контакты из стали и алюминия, «никелевые» и «латунные» монеты — все это производится с применением технологии плакирования.

Суть и описание процесса плакирования

Вне зависимости от того, каким методом осуществляется сжатие материалов, процесс плакирования изделия в общем виде состоит из следующих этапов:

Плакирование применяют для покрытия как штучных, так и погонных изделий (лента, труба, пруток). При этом используются различные виды специализированного кузнечно-прессового оборудования (штамповочное, экструзионное и прокатное), а также установки для сварки взрывом и лазерные аппараты. Поэтому технологические процессы нанесения плакировки могут быть как циклическими, так и непрерывными.

В зависимости от производственных задач при плакировании может обрабатываться до пяти-шести слоев металла (вместе с основными), при этом толщина плакирующих слоев может составлять от десятых до единиц миллиметров.

Следует также отметить, что важным условием плакирования является сочетаемость металлов основы и плакирующего слоя, которая зависит от однородности их кристаллических решеток.

Методы плакирования

Для придания металлам пластичности в некоторых случаях их разогревают до заданной температуры с использованием СВЧ-излучателей.

Одна из новейших разработок в области плакирования металлов — это нанесение покрытия на основу с помощью лазерных технологий. В рабочей головке такой установки металлический порошок подается непосредственно в лазерный луч, плавится и в виде направленной струи жидкого металла поступает на поверхность заготовки.

Назначение и сферы применения

Омедненная стальная проволока широко применяется в антеннах с большими пролетами, грозозащитных сетках и разрядниках, а также в качестве присадочного материала в сварочных полуавтоматах MIG/MAG. А покрытые медью алюминиевые провода легко паяются, намного дешевле медных, имеют значительно меньший вес и практически такую же проводимость на высоких частотах (это достигается за счет скин-эффекта). Их массово используют в звуковых катушках наушников и динамиков, а также в высокочастотных коаксиальных кабелях и антеннах.

В качестве декоративного и защитного покрытия плакирование применяют при производстве материалов для стеновых панелей и крыш, кухонной посуды, масляных радиаторов, контактов электротехнических приборов и многого другого. Эту технологию также массово применяют при изготовлении монет. При этом чаще всего используется покрытие стали медно-никелевыми сплавами (как в российской пятирублевой монете) или латунью. В художественном производстве часто используют покрытие металлов сусальным золотом, что также относится к технологии плакирования.

Одним из интересных примеров применения этой технологии является покрытие изделий из алюминиевых сплавов чистым алюминием. А какие оригинальные примеры плакирования знаете вы? Поделитесь, пожалуйста, своей информацией в отзывах к этой статье.

Плакирование металлов — контрольная работа

Плакирование металлов — это покрытие поверхностей деталей равномерным слоем другого металла посредством сильного сжатия и пластической деформации. В основе этой технологии лежит хорошо известный метод холодной сварки, при котором соединение металлических деталей происходит путем создания атомарных связей между их металлическими поверхностями без взаимного проникновения соединяемых материалов друг в друга. Чаще всего плакирование применяют для создания защитных, контактных или декоративных слоев различных металлов на изделиях из конструкционной и нержавеющей стали, а также меди, алюминия и их сплавов.

Медное покрытие на кухонной утвари из нержавейки, омедненные провода и контакты из стали и алюминия, «никелевые» и «латунные» монеты — все это производится с применением технологии плакирования.

Суть и описание процесса плакирования

Вне зависимости от того, каким методом осуществляется сжатие материалов, процесс плакирования изделия в общем виде состоит из следующих этапов:

Плакирование применяют для покрытия как штучных, так и погонных изделий (лента, труба, пруток). При этом используются различные виды специализированного кузнечно-прессового оборудования (штамповочное, экструзионное и прокатное), а также установки для сварки взрывом и лазерные аппараты. Поэтому технологические процессы нанесения плакировки могут быть как циклическими, так и непрерывными.

В зависимости от производственных задач при плакировании может обрабатываться до пяти-шести слоев металла (вместе с основными), при этом толщина плакирующих слоев может составлять от десятых до единиц миллиметров.

Следует также отметить, что важным условием плакирования является сочетаемость металлов основы и плакирующего слоя, которая зависит от однородности их кристаллических решеток.

Плакирование

В современной технике и металлоконструкциях существует потребность в использовании материалов обладающих специальными свойствами, таких как высокая механическая прочность, высокая коррозионная стойкость, жаропрочность, износоустойчивость, малый удельный вес, высокая электропроводимость и т.д.

Применяя различные комбинации металлов, обладающими в отдельности некоторыми из этих свойств, можно получить желаемый результат. Многослойный металл отличает от сплава то, что в нем сохраняются специфические свойства составляющих металлов, в тоже время этот металл обладает новыми, присущими только ему свойствами.

В данной работе я рассмотрю метод термодиффузионного покрытия – плакирование.

Термодиффузионный метод был разработан в 1938 году Н.А. Изгарышевым и Э.С. Саркисовым и получил практическое применение. Сущность метода состоит в поверхностном насыщении основного металла атомами легирующего компонента в результате диффузии его при высоких температурах. Тем самым удается значительно снизить расход легирующего металла.

Для создания термодиффузионного покрытия должны существовать следующие необходимые условия:

— возможность образования твердого раствора основного металла с металлом покрытия;

— атомный радиус металла покрытия не должен превышать атомный радиус основного металла, что обеспечивает свободу перемещения атомов вглубь кристаллической решетки.

Термодиффузионные покрытия на железе могут создавать металлы: Сu, Аu, Zn, Ti, Al, Si, Cr, Mo и т.д. Из них наибольшее применение в промышленности нашли покрытия:

Плакирование — термомеханический способ. Плакирование является наиболее совершенным методом защиты малостойких металлов сплавами или металлами, обладающими повышенной коррозионной стойкостью.

Способ плакирования заключается в том, что на матрицу основного металла накладывают с обеих сторон листы другого металла, затем весь пакет подвергают горячей прокатке. В результате термодиффузии на границе раздела металлов получают прочное многослойное изделие.

Для плакирования применяют металлы и сплавы, обладающие хорошей свариваемостью: углеродистые и кислотостойкие стали, дюралюмины, сплавы меди.

В качестве защитного покрытия для плакирования используют алюминий, тантал, молибден, титан, никель, нержавеющие стали.

Толщина плакирующего слоя колеблется от 3 до 40 % от толщины защищаемого металла. Плакированную сталь можно подвергать всем видам механической обработки, в том числе штамповке и сварке.

Металлургическая промышленность выпускает углеродистую сталь в виде листов марок Ст. З, 10, 15К, 20К и др., плакированную хромистыми, хромоникелевыми и другими высоколегированными сталями (08Х17Т, 08X13, 10Х17Н13М2Т, 15X25T, 12Х18Н10Т и др.) различной толщины. Известны также сплавы, плакированные медью, серебром, алюминием. В электрохимической промышленности нашли широкое применение бианоды — плакированные электроды, основу которых составляет титан или тантал, а защитный слой состоит из платины, родия, иридия.

Метод плакирования позволяет экономить дорогостоящие металлы или высоколегированные сплавы и находит широкое применение в промышленности.

Плакирование осуществляется в процессе горячей прокатки (например, плакирование листов и плит), прессования (плакирование труб), а также методом сварки взрывом. Заключается в совместной горячей прокатке или волочении основного и защитного металлов. Сцепление между металлами осуществляется в результате диффузии под влиянием совместной деформации горячей заготовки. Защищаемый металл (сталь, сплавы титана) покрывают с одной или с обеих сторон медью, томпаком (медно-цинковый сплав), коррозионно-стойкой сталью, алюминием. Плакированную проволоку изготавливают волочением трубы, внутрь которой вставлен сердечник из другого металла. Плакирование может быть одно- и двусторонним. Применяется для получения биметалла и триметалла, для создания антикоррозийного слоя алюминия на листах, плитах, трубах из алюминиевых сплавов, нанесения латунного покрытия на листы стали (вместо электролитического покрытия) и т. д.

Плакированные металлы: двух- или более слойные комбинации металл — металл, получаемые различными способами. Плакированные слои металла, как правило, гораздо толще слоев, полученным другими способами обработки поверхности, что объясняется способом их получения. Известны плакированные листы, полосы, трубы и сортовые профили. Плакированием обеспечивается такое сочетание свойств отдельных слоев, чтобы эффективность использования плакированных материалов была выше, чем каждого из компонентов, их составляющих. В промышленных условиях применяют различные комбинации металлов: алюминий + углеродистая сталь; алюминий + коррозионностойкая сталь, алюминий + титан, бронза + сталь; хромоникелевая сталь + углеродистая сталь, молибден + коррозионностойкая сталь; латунь + углеродистая сталь, ниобий + углеродистая сталь, никель + медь; титан + углеродистая сталь и др.

Плакирование может быть одно- и двусторонним. Применяется для получения биметалла и триметалла, для создания антикоррозийного слоя алюминия на листах, плитах, трубах из алюминиевых сплавов, нанесения латунного покрытия на листы стали (вместо электролитического покрытия) и т.д.

Плакирование – метод создания на поверхности детали слоя материала с особыми свойствами – высокой твёрдостью, коррозионной и/или износостойкостью и т.д., применяется при изготовлении деталей/оборудования или при восстановлении их формы после изнашивания. При этом толщина плакирующего слоя может составлять от десятых долей миллиметра до нескольких миллиметров. Плакирование используется при изготовлении и ремонте элементов деталей, подверженных воздействию агрессивных сред (грязи, шлаков, пара) в целях экономии дорогостоящих материалов.

Основные свойства, которых стараются добиться при плакировании: прочность, пластичность, коррозионная стойкость, износостойкость, теплопроводность. Плакированные материалы являются не только заменителями однородных (сплошных дорогостоящих материалов). Во многих случаях, благодаря сочетанию свойств своих компонентов они имеют более благоприятные показатели, чем однородные дорогостоящие материалы сами по себе.

Недостатками плакирования являются дороговизна метода и ускоренная коррозия в зоне сварных швов.

Встречается один вид «почти серебра». Это не цельнолитое серебро, но и не серебрение, предметы покрыты тонкими листами серебра.

Внутрь подставок, оснований, ножек предметов, изготовленных различными методами из тонкого серебра и, как правило, не широких в основании, очень часто заливались свинец, олово, баббит, другие сплавы и даже обычная канифоль, как для большей устойчивости, так и для предохранения их от деформации (вмятин). Изготовитель был вынужден клеймить такие предметы специальными надписями, чтобы не ввести в заблуждение покупателя, ведь массовая доля серебра была ничтожно ниже в сравнении с массой «утяжелителя».

Такого плана изделия, действительно могут быть изготовлены из тонкостенного серебра, но также еще и существует плакирование серебра.

Суть метода заключается в соединении листа меди и листа серебра, а затем из полученного двухслойного листа штамповали створки медальонов, портсигаров, шкатулок и т.п., притом с внешней стороны располагалось серебро, а с внутренней медь.

В описании винтажных и антикварных украшений не редко можно встретить метки gold-filled, rolled gold или gold plated. Особо не вдаваясь в подробности, обычно все три термина переводят просто как «позолота». Между тем, позолота позолоте рознь.

Gold plated — самая распространенная техника золочения, которая, к сожалению, дает наименее стойкий результат. Данным термином, чаще всего, обозначают способ плакирования. При данном методе на украшение наносят тончайший — в несколько микрон — слой золота. Плакирование — это, по сути, «склейка» тонкой золотой пластины с другим металлом в процессе горячей прокатки или прессования. Насколько долго такое покрытие будет держаться на украшении, зависит от толщины золотой пластины при плакировании или от того, как долго изделие пробыло в гальванической ванне при гальванике.

Gold filled и rolled gold – это так называемое «наплавленное» золото. При использовании данной техники на каркас из недрагоценного металла при высокой температуре и под давлением буквально «наплавляют» золотую «оболочку». Такое золотое покрытие не стирается и практически не теряет цвет. Вес золота при покрытии украшения наплавленным золотом составляет минимум 5% от веса изделия в целом.

Томпа́к (фр. tombac, от малайск. tambaga — медь) — разновидность латуни с содержанием меди 88—97 % и цинка до10 %. Обладает высокой пластичностью, антикоррозионным и антифрикционными свойствами. Сплавы меди с содержанием цинка 10-20 % называют полутомпаками.

Томпак заново изобретён европейской цивилизацией лондонским часовщиком Кристофером Пинчбеккером (около 1670—1732 года), в древности он был известен в частности перуанской цивилизации Моче.

Иногда для сплава используют названия: хризохалк, симилор, ореид, хризорин, принцметалл и др.

Хорошо сваривается со сталью и благородными металлами. Обладает высокой коррозионной стойкостью, повышенной пластичностью, легко обрабатывается давлением в горячем и холодном состоянии. Имеет красивый цвет, хорошо поддаётся золочению и эмалированию.

Находит широкое применение для плакирования стали и получения биметалла сталь-латунь. Томпак используют для изготовления радиаторных трубок, художественных изделий, знаков отличия и фурнитуры, медных духовых инструментов. Из стали, плакированной томпаком изготавливаются пули, снаряды и российские монеты номиналом 10 и 50 копеек[1]. Во время Второй мировой войны канадское правительство из томпака выпускало монеты номиналом 5 центов (т. н. «никели»). Раньше часто использовался для изготовления часовых механизмов и часовых цепочек, а также для имитации золота.

Из томпака были изготовлены бронзовые медали Летних Олимпийских игр в Москве (1980), посеребренная медаль «Ветеран труда».

Фригийского царя Тантала боги наказали за неоправданную жестокость. Они обрекли Тантала на вечные муки жажды, голода и страха. С тех пор стоит он в преисподней по горло в прозрачной воде. Под тяжестью созревших плодов склоняются к нему ветви деревьев. Когда томимый жаждой Тантал пытается напиться, вода уходит вниз. Стоит ему протянуть руку к сочным плодам, ветер поднимает ветвь, и обессилевший от голода грешник не может ее достать. А прямо над его головой нависла скала, грозя в любой миг обрушиться.

Так мифы Древней Греции повествуют о муках Тантала. Должно быть, не раз шведскому химику Экебергу пришлось вспомнить о танталовых муках, когда он безуспешно пытался растворить в кислотах «землю», открытую им в 1802 г., и выделить из нее новый элемент. Сколько раз, казалось, ученый был близок к цели, но выделить новый металл в чистом виде ему так и не удалось. Отсюда — «мученическое» название элемента №73.

Методы плакирования

Для создания плакирующего слоя методом сжатия используют хорошо известные технологические методы и традиционное оборудование. Основные среди них:

Для придания металлам пластичности в некоторых случаях их разогревают до заданной температуры с использованием СВЧ-излучателей.

Одна из новейших разработок в области плакирования металлов — это нанесение покрытия на основу с помощью лазерных технологий. В рабочей головке такой установки металлический порошок подается непосредственно в лазерный луч, плавится и в виде направленной струи жидкого металла поступает на поверхность заготовки.

Назначение и сферы применения

Одним из главных направлений использования метода плакирования является создание изделий из металла с улучшенными электротехническими характеристиками. Плакированная медью сталь имеет лучшую по сравнению с базовым металлом проводимость и способность к пайке, сохраняя при этом все свои прочностные характеристики. Из этого материала изготавливают шины заземления, отводы от медных проводных линий к металлическим конструкциям, шины громоотводов, внутренних проводников коаксиальных кабелей.

Омедненная стальная проволока широко применяется в антеннах с большими пролетами, грозозащитных сетках и разрядниках, а также в качестве присадочного материала в сварочных полуавтоматах MIG/MAG. А покрытые медью алюминиевые провода легко паяются, намного дешевле медных, имеют значительно меньший вес и практически такую же проводимость на высоких частотах (это достигается за счет скин-эффекта). Их массово используют в звуковых катушках наушников и динамиков, а также в высокочастотных коаксиальных кабелях и антеннах.

В качестве декоративного и защитного покрытия плакирование применяют при производстве материалов для стеновых панелей и крыш, кухонной посуды, масляных радиаторов, контактов электротехнических приборов и многого другого. Эту технологию также массово применяют при изготовлении монет. При этом чаще всего используется покрытие стали медно-никелевыми сплавами (как в российской пятирублевой монете) или латунью. В художественном производстве часто используют покрытие металлов сусальным золотом, что также относится к технологии плакирования.

Одним из интересных примеров применения этой технологии является покрытие изделий из алюминиевых сплавов чистым алюминием. А какие оригинальные примеры плакирования знаете вы? Поделитесь, пожалуйста, своей информацией в отзывах к этой статье.

Применение[править | править код]

Плакирование используется при изготовлении и ремонте элементов деталей, подверженных воздействию агрессивных сред (грязи, шлаков, пара) в целях экономии дорогостоящих материалов. Применяется для получения биметалла и триметалла, для создания антикоррозийного слоя алюминия на листах, плитах, трубах из алюминиевых сплавов, нанесения латунного покрытия на листы стали (вместо электролитического покрытия) и т. д. Также используется в ювелирном деле, например, накладка в виде золота накладывается на серебро (серебро с золотом). Плакирование широко применяется при изготовлении монет — например, монеты 1 и 5 копеек (сталь, плакированная мельхиором), 10 и 50 копеек (сталь, плакированная томпаком — с 2006 по 2014 годы) и 5 рублей (медь, плакированная мельхиором — до 2009 года).[2] В корпусах ядерных реакторов используют плакирование нержавеющей аустенитной сталью внутренней поверхности корпуса, так как основной материал корпуса (перлитная высокотемпературная сталь) подвержен коррозии при высоких температурах.