что такое отпускная хрупкость стали

ХРУПКОСТЬ ОТПУСКНАЯ

ХРУПКОСТЬ ОТПУСКНАЯ – [temper(ing) brittleness] — хрупкость закаленной легированной стали после отпуска в определенном интервале температур, вызванная аномальным снижением энергии разрушения вследствие неравномерного распада пересыщенного твердого раствора a-Fe (мартенсита).

Различают обратимую (2-го рода) и необратимую (1-го рода) отпускную хрупкость.

Отпускная хрупкость 2-го рода

Отпускная хрупкость 2-го рода — обратимая, снижает пластичность закаленной легированной стали после отпуска при 500-600 oC и замедленного охлаждения. После повторного отпуска при этих температурах и быстрого охлаждения отпускная хрупкость 2-го рода устраняется. Природа отпускной хрупкости 2-го рода (понижение удельной вязкости стали) обычно связано с тем, что при высоком отпуске по границам зерна происходит ускоренное карбидообразование и насыщение карбидной фазы марганцем, хромом, а также образованием специальных карбидов. Это приводит к обеднению карбидообразующими элементами приграничных слоев зерна. При последующем медленном охлаждении происходит обогащение этих приграничных слоев фосфором вследствие его диффузионного перераспределения в направлении участков зерна, объединенных карбидообразующими элементами. В итоге сталь охрупчивается из-за ослабления межзеренной прочности. Повышение чистоты стали по фосфору в первую очередь, а также по примесям внедрения (О, N, Н) и цветными металлам (Sn, Sb и др.) является более эффективным средством, чем дополнительное легирование Мо или W для устранениея склонности ее к отпускной хрупкости 2-го рода.

Отпускная хрупкость 1-го рода

Отпускная хрупкость 1-го рода — необратима, снижение пластичности закаленной легированной стали после отпуска при 300-400 oC проявляется независимо от состава стали и скорости охлаждения после отпуска и обуслено неравномерностью распада пересыщенного твердого раствора углерода в а-Fe (в мартенсите). Распад при этих температурах идет наиболее полно на границах зерен с образованием карбидов типа цементита, в результате чего появляется резкое различие между прочностью приграничных слоев зерна и телом самого зерна. В этом случае менее прочные приграничные слои начинают играть роль концентраторов напряжений, что и приводит к хрупкому разрушению.

При перепечатке материалов нашего марочника сталей и сплавов указывайте ссылку, пожалуйста.

Получить код нашей ссылки

Отпускная хрупкость стали

Конструкционные стали, подвергаемые закалке и отпуску, имеют склонность к отпускной хрупкости.

После отпуска при определенных температурах и условиях наблюдается повышение температуры вязко–хрупкого перехода (рис. 2.12). На многих сталях охрупчивание наблюдается и по снижению ударной вязкости (рис. 2.13). Однако изменение температуры перехода является более надежным критерием склонности стали к отпускной хрупкости. Различают два рода отпускной хрупкости (рис. 2.13).

Отпускная хрупкость I рода, или необратимая, проявляется при отпуске около 300 °С, и отпускная хрупкость II рода, или обратимая, обнаруживается после отпуска выше 500 °С.

Необратимая отпускная хрупкость (I рода) присуща практически всем сталям, углеродистым и легированным, после отпуска в области температур 250–400°С. Повторный отпуск при более высокой температуре (400–500 °С) снимает хрупкость, и сталь становится к ней не склонной даже при отпуске вновь в район опасных температур. В связи с этим эта хрупкость получила название необратимой. Этот род хрупкости не зависит от скорости охлаждения после отпуска.

| 1 – закалка; сталь склонна к отпускной хрупкости; 2 – ВТМО; сталь не склонна к отпускной хрупкости Рисунок 2.12 – Влияние температуры испытанияна переход стали 37ХНЗА из вязкого состояния в хрупкое | 1 – закалка; сталь склонна к отпускной хрупкости; 2 – ВТМО; сталь не склонна к отпускной хрупкости Рисунок 2.13 – Влияние температуры отпуска стали 37ХНЗА на ударную вязкость и твердость |

Легирующие элементы, за исключением кремния,невлияют существенно на развитие хрупкости I рода. Кремний сдвигает интервал развития хрупкости в область более высоких температур отпуска (350–450°С). Высокотемпературная термомеханическая обработка (ВТМО) уменьшает склонность к отпускной хрупкости (см. рис. 2.13).Напрактике для исключения охрупчивания стали избегают проведения отпуска в области опасных температур.

Хотя природа необратимой отпускной хрупкости стали окончательно не установлена, считается, что наиболее вероятной причиной охрупчивания является выделение карбидных фаз по границам зерен на начальных стадиях распада мартенсита. Вследствие этого создается неоднородное состояние твердого раствора, возникают пики напряжений, и сопротивление разрушению по границам заметно меньше, чем по телу зерна, происходит межкристаллитное разрушение.

Обратимая отпускная хрупкость (II рода) в наибольшей степени присуща легированным сталям после высокого отпуска при 500–650 °С и медленного охлаждения от температур отпуска. При быстром охлаждении после отпуска (в воде) вязкость не уменьшается, а монотонно возрастает с повышением температуры отпуска. Отпускная хрупкость усиливается, если сталь длительное время (8–10 ч) выдерживается в опасном интервале температур.

Отпускная хрупкость II рода может быть устранена повторным высоким отпуском с быстрым охлаждением и вызвана вновь высоким отпуском с последующим медленным охлаждением. Поэтому такую отпускную хрупкость называют обратимой. Развитие обратимой отпускной хрупкости не сопровождается какими–либо изменениями других механических свойств, а также видимыми при световой и электронной микроскопии структурными изменениями. Лишь при травлении шлифов поверхностно–активными реактивами наблюдается повышенная травимость по границам аустенистных зерен. По этим границам происходит и межзеренное хрупкое разрушение.

Легирование стали Сr, Ni, Мn усиливает отпускную хрупкость. Особенно сильно охрупчивается сталь при совместном легировании Сr + Ni, Сr + Мn, Сr + Мn + Si и др.

Введение до 0,4–0,5 % Мo и до 1,2–1,5 % W уменьшает, а иногда полностью подавляет склонность стали к обратимой отпускной хрупкости; при более высоком содержании этих элементов хрупкость вновь усиливается.

В последние годы достоверно установлена связь обратимой отпускной хрупкости с обогащением границ зерен примесями, в первую очередь фосфором и его химическими аналогами: сурьмой, мышьяком, а также оловом. По степени влияния на охрупчивание элементы располагаются в ряд Sb, Р, Sn, Аs, где наиболее сильное влияние оказывает сурьма. Так, содержание сурьмы 0,001 % уже вызывает значительное развитие хрупкости, повышая порог хладноломкости после окрупчивающего отпуска почти на 100 °С. При таких же содержаниях фосфор смещает порог хладноломкости на 40 °С. С помощью методов электронной микроскопии (ожеспектроскопия, метод обратного расстояния быстрых ионов) проведена оценка сегрегации указанных примесей на границах зерен. Установлено, что сегрегация примесей в приграничных участках превышает объемную концентрацию этих элементов в 100–1000 раз, а толщина приграничного слоя сегрегации составляет лишь несколько атомных слоев (до 1–2 нм).

Исследованиями этими же методами выявлена значительная сегрегация на границах зерен легирующих элементов (Cr, Ni, Mn и др.), которые значительно увеличивают термодинамическую активность примесей и их приток к границам. Мо и W при оптимальных содержаниях не сегрегируют к границам. Вследствие падения поверхностной энергии межзеренного сцепления более чем на порядок происходит разрушение стали по границам аустенитных зерен.

Разработаны и нашли широкое практическое применение методы борьбы с обратимой отпускной хрупкостью:

1. Легирование стали молибденом (0,2–0,4 %) илиегоаналогом вольфрамом в количестве 0,6–1,2 %.

2. Ускоренное охлаждение (вода или масло) после высокого отпуска.

3. Снижение содержания вредных примесей, особенно фосфора.

Необходимо также отметить, что применение вместо обычной закалки высокотемпературной термомеханической обработки (ВТМО) позволяет подавить склонность, как к необратимой, так и к обратимой отпускной хрупкости (см. рис. 2.13). Причина такого влияния ВТМО состоит в том, что при такой обработке увеличивается протяженность границ благодаря образованию зубчатых большеугловых границ и развитой структуры, вследствие чего уменьшается сегрегация примесей и возрастает прочность межзеренного сцепления.

Контрольные вопросы

1. Какое влияние оказывают легирующие элементы на полиморфные превращения в железе, положение характерных точек диаграммы железо–углерод?

2. Какое влияние оказывают легирующие элементы на диффузию углерода и самодиффузию железа, кинетику перлитного и бейнитного превращений, температурный интервал и кинетику мартенситного превращения и морфологию мартенсита?

3. Назовите основные механизмы упрочнения сталей и сплавов.

4. Как классифицируются легированные стали по структуре в отожженном и нормализованном состояниях?

5. Какими свойствами обладает легированный феррит?

6. Какими свойствами обладает легированный аустенит?

7.Как протекает перекристаллизация в углеродистых и легированных сталях с исходной неупорядоченной и упорядоченной структурой при нагреве и охлаждении?

8. Какие факторы оказывают влияние на рост зерна аустенита?

9. Как влияют легирующие элементы на устойчивость переохлажденного аустенита?

10. Какие процессы протекают при отпуске? Что называется вторичной твердостью, дисперсионным твердением и дисперсионным упрочнением?

11. Обратимая и необратимая отпускная хрупкость, причины ее обусловливающие, методы предотвращения.

Дата добавления: 2016-06-02 ; просмотров: 11717 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Отпускная хрупкость

Отпускная хрупкость присуща многим сталям. Сталь в состоянии отпускной хрупкости характеризуется низкой ударной вязкостью. На других механических свойствах при комнатной температуре состояние отпускной хрупкости практически не сказывается.

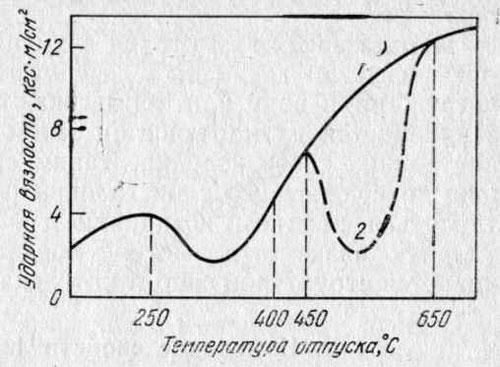

На рисунке схематично показано влияние температуры отпуска на ударную вязкость легированной стали, в сильной степени склонной к отпускной хрупкости. Во многих легированных сталях наблюдаются два температурных интервала отпускной хрупкости. При отпуске в интервале 250 — 400 °С возникает необратимая, а в интервале 450 — 650 °С — обратимая отпускная хрупкость.

Влияние температуры отпуска на ударную вязкость стали

Влияние температуры отпуска на ударную вязкость стали с высокой склонностью к отпускной хрупкости (схема):

1 — быстрое охлаждение в воде или масле;

2 — медленное охлаждение на воздухе или с печью.

Ударная вязкость закаленной стали после отпуска в интервале 250 — 400 °С меньше, чем после отпуска при температурах ниже 250 °С. Если хрупкую сталь, отпущенную при 250 — 400 °С, нагреть выше 400 °С и перевести в вязкое состояние, то повторный отпуск в интервале 250 — 400 °С не возвращает сталь в хрупкое состояние. Скорость охлаждения с температур отпуска в интервале 250 — 400 °С не влияет на ударную вязкость.

Сталь в состоянии необратимой отпускной хрупкости имеет блестящий межкристаллитный излом по границам бывших аустенитных зерен. Эта хрупкость свойственна в той или иной мере всем сталям, в том числе и углеродистым. Поэтому средний отпуск стали, как правило, не используют, хотя он и обеспечивает высокий предел текучести.

Причиной необратимой отпускной хрупкости считают карбидообразование при распаде мартенсита, в частности выделение карбида в виде пленки по границам зерен. Эта пленка при более высоких температурах отпуска исчезает, а при повторном нагреве до 250 — 400 °С не восстанавливается. Кремний в малолегированных сталях, задерживая распад мартенсита, устраняет необратимую отпускную хрупкость.

Ударная вязкость многих сортов легированной стали после высокого отпуска при 450 — 650 °С зависит от скорости охлаждения с температуры отпуска. При быстром охлаждении с температуры высокого отпуска (в воде или масле) повышение температуры отпуска в интервале 450 — 650 °С приводит к нормальному росту ударной вязкости (какой наблюдается у углеродистой стали при любой скорости охлаждения).

После медленного охлаждения с температуры отпуска в интервале 450 — 650 °С (с печью или на воздухе) ударная вязкость многих сортов легированной стали оказывается более низкой, чем после быстрого охлаждения. Сталь в состоянии обратимой хрупкости имеет межкристаллитный излом по границам исходных аустенитных зерен.

Отпускную хрупкость, возникшую из-за медленного охлаждения при высоком отпуске, можно устранить повторным высоким отпуском, но с быстрым охлаждением. Ударную вязкость можно вновь снизить, проведя новый высокий отпуск с медленным охлаждением. Вследствие чередования повышения и понижения ударной вязкости при повторных нагревах с разной скоростью охлаждения отпускная хрупкость, возникающая после отпуска в интервале 450 — 650 °С, называется обратимой.

На восприимчивость стали к отпускной хрупкости большое влияние оказывает химический состав. Углеродистая сталь во время испытаний на ударный изгиб при комнатной температуре нечувствительна к скорости охлаждения после высокого отпуска. Фосфор, сурьма, мышьяк и марганец наиболее активно вызывают отпускную хрупкость, а хром действует слабее.

Хромистые стали без других добавок маловосприимчивы к отпускной хрупкости. Введение в хромистую сталь добавок марганца, кремния и никеля резко повышает ее восприимчивость к отпускной хрупкости. Один никель не вызывает отпускной хрупкости, но при совместном присутствии в стали никеля и хрома или никеля и марганца отпускная хрупкость выражена особенно сильно.

Молибден и вольфрам уменьшают склонность стали к отпускной хрупкости. Особенно эффективен в этом отношении молибден, полезное действие которого проявляется уже при концентрации его 0,2%.

Так как конструкционные стали для ответственных изделий подвергают улучшению, то обратимая отпускная хрупкость является серьезной проблемой. О причинах обратимой хрупкости сушествуют различные мнения.

Длительное время большая часть исследователей придерживалась гипотезы «растворения — выделения», согласно которой ударная вязкость падает из-за выделения по границам зерен каких-то фаз (карбидов, фосфидов или др.). При нагревании стали до температуры высокого отпуска эти фазы переходят в α-раствор, а при медленном охлаждении они выделяются из него и сталь становится хрупкой.

Быстрое охлаждение с температуры высокого отпуска предотвращает выделение фаз, понижающих хрупкую прочность. Гипотеза «растворения — выделения» объясняет обратимость отпускной хрупкости.

Применение специальных реактивов приводит к растравливанию границ исходного аустенитного зерна в стали, находящейся в состоянии обратимой отпускной хрупкости. Пониженная химическая стойкость границ зерен в хрупкой стали подтверждает, что при медленном охлаждении с температуры высокого отпуска действительно на границах зерен происходят какие-то структурные изменения.

Они вызывают снижение ударной вязкости, но практически не сказываются на других механических характеристиках, измеряемых при комнатной температуре.

Объясняется это тем, что ударная вязкость — в высшей степени структурно чувствительное свойство, особенно чувствительное к состоянию границ зерен.

Л. М. Утевский утверждает, что обратимая отпускная хрупкость обусловлена не выделением новой фазы, а лишь изменением состава раствора вблизи границ зерен. Так, обогащение приграничных зол фосфором, снижающим работу образования межзеренных трещин, приводит к развитию отпускной хрупкости.

Практические меры борьбы с обратимой отпускной хрупкостью — быстрое охлаждение с температуры отпуска (в воде или масле) и легирование стали молибденом или вольфрамом.

«Теория термической обработки металлов»,

И.И.Новиков

3 вида отпуска стали для улучшения её качеств

Характерным примером финальной обработки металла является отпуск стали. Он представляет собой нагрев детали на определенное время с медленным остыванием. Это помогает устранить внутренние дефекты сплава, которые негативно влияют на устойчивость, прочность, пластичность. Но какие дефекты помогает устранить этот способ термической обработки? Можно ли выполнить отпуск стали в домашних условиях? Правда ли, что в случае неправильного нагрева можно ухудшить физические свойства металла?

Описание процесса

Отпуск стали (ОС) — это разновидность термической обработки, при которой происходит постепенный нагрев металла с последующим его остыванием. В большинстве случаев отпускную процедуру выполняют на заключительном этапе сразу же после закалки. ОС может выполняться как до, так и после формирования детали из стального полуфабриката. Позволяет устранить внутренние напряжения внутри металла, которые негативно влияют на его физическую структуру, свойства.

Внутренние напряжения на химическом уровне — это нарушения кристаллической структуры металла. Из-за них происходит неравномерное распределение углерода, легирующих добавок по металлическому сплаву. Отпуск позволяет перераспределить эти элементы более равномерно. Это улучшает физико-химические свойства материала (пластичность, прочность, сохранение формы, химическая инертность). Нагрев осуществляется с помощью специальных печей в защитной среде (масляные, селитровые или щелочные ванны). Способ охлаждения деталей после нагрева — воздушный (обычно) или жидкостной (редко).

Виды отпуска стали

Главный технический параметр ОС — это температура нагрева. Различают 3 типа ОС — высокий, средний и низкий. Конечно, высокотемпературный отпуск является оптимальным средством обработки, поскольку чем выше температура нагрева, тем более активно будет происходить рекристаллизация металла. Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности.

Высокий

Высокий отпуск стали — это вариант отпускной обработки при температуре от 500 до 700 градусов. Данный способ является самым эффективным, поскольку при таком нагреве происходит полигонизация и рекристаллизация материала, что позволяет устранить все напряжения внутри металла. Обычно длится от 2 до 3 часов. В случае обработки сложных конструкций рекомендованное время может увеличиваться до 6 часов.

Главный недостаток высокотемпературного отпуска — это небольшое снижение прочности материала. Поэтому методика не годится для обработки деталей, которые во время эксплуатации будут испытывать сверхвысокую нагрузку. Высокотемпературная методика распространяется на все виды стали, однако обратите внимание, что в случае некоторых легированных сплавов во время обработки может возникнуть так называемая обратимая высокотемпературная хрупкость.

Средний

Низкий

Низкий отпуск стали — методика обработки стального сплава или изделия, при которой нагрев осуществляется до температуры от 100 до 250 градусов. Срок обработки обычно составляет 1-3 часа в зависимости от типа детали, ее габаритов. Во время низкотемпературной обработки происходит диффузия частиц углеродистых компонентов без полигонизации и рекристаллизации атомной решетки. Это позволяет повысить некоторые физические характеристики материала — прочность, пластичность, твердость, химическую инертность.

Низкий отпуск — универсальная технология, однако по факту ее применяют в основном для отпуска изделий из низколегированных и высокоуглеродистых сталей (ножи, посуда, простые детали). Также нужно избегать нагрева материала выше температуры 250 градусов (в противном случае он попадет в островок хрупкости первого рода, что чревато необратимой порчей металла).

Сводная таблица

| Тип отпуска | Время | Температура отпуска стали | Краткие особенности |

| Низкий | 1-3 часа | От 100 до 250 градусов | Происходит только частичная диффузия углерода. Следует избегать перегрева материала выше отметки 250 градусов. |

| Средний | 2-4 часа | От 350 до 500 градусов | Происходит полная диффузия углерода без полигонизации, рекристаллизации. На практике используется редко из-за ряда ограничений. |

| Высокий | 2-3 часа | От 500 до 700 градусов | Происходит полная диффузия углерода, полигонизация, рекристаллизация. Немного снижает прочность материала, поэтому не применяется для сверхпрочных деталей. |

Обработка инструментальных сплавов

Что такое отпускная хрупкость

Отпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти.

Необратимая низкотемпературная хрупкость

Другое название — хрупкость первого рода. Возникает при длительной обработке материала при температуре от 250 до 300 градусов, а распространяется данная хрупкость на все типы стальных сплавов. Объяснение феномена: при нагреве в данном температурном диапазоне углерод начинает активно распределяться по поверхности кристаллической решетки. Однако распределение углерода происходит крайне неравномерно — это приводит к нарушению кристаллической структуры металла, что приводит к серьезному повышению хрупкости. Как ясно из названия, данная хрупкость является необратимой (то есть островки сохраняют стабильность в течение неограниченного времени, а испорченный материал годится только на переплавку). Методика борьбы с данной хрупкостью тривиальна — нужно использовать либо низкую, либо среднюю термическую обработку — но не «промежуточную» между ними.

Обратимая высокотемпературная хрупкость

Можно ли выполнить отпуск стали в домашних условиях?

Заключение

Подведем итоги. Отпуск стали — это технологическая процедура, которая заключается в нагреве металла до определенной температуры с последующим остыванием в защитной среде. Эта обработка позволяет улучшить качество металла — повышение прочности, нормализация пластичности, улучшение физико-химических свойств материала. В зависимости от температуры различают несколько типов отпуска — высокий, средний, низкий. Высокотемпературная обработка — оптимальна, поскольку она позволяет выполнить не только диффузию углерода, но и рекристаллизацию, полигонизации материала.

Низкотемпературная технология подходит для обработки простых деталей, низкокачественных сплавов. Инструментальные стальные сплавы (с большим содержанием углерода) не подходят для стандартного отпуска — вместо него рекомендуется делать многоступенчатую закалку. Во время обработки нужно избегать островков отпускной хрупкости, которые могут серьезно ухудшить свойства стали.

Отпускная хрупкость металла

Отпускная хрупкость: что это такое, ее особенности

Большая часть известных сортов стали обладают отпускной хрупкостью – особым состоянием сплава, характеризующимся невысоким значением ударной вязкости. При нормальных условиях это свойство не способно оказывать влияние на прочие механические свойства материала.

На схеме представлено наглядное изображение зависимости температуры отпуска от значений ударной вязкости закаленной стали, которая характеризуется повышенной склонностью к нахождению в состоянии отпускной хрупкости. Большинство подобных материалов обладают двумя интервалами отпускной хрупкости. В процессе отпуска в диапазоне от 250 o C до 400 o C фиксируется необратимая хрупкость, а в интервале от 450 o C до 650 o C – обратимая.

Корреляция отпускной температуры и ударной вязкости

На схеме, расположенной ниже, представлена зависимость влияния значений отпускной температуры на ударную вязкость материала, обладающим определенной склонностью к отпускной хрупкости.

1- Процесс охлаждения осуществляют с большой скоростью,

2- Процесс охлаждения проводят постепенно, с небольшой скоростью.

Ударная вязкость различных типов стали по завершении отпуска в температурном интервале от 250 o C до 400 o C несколько ниже, чем во время отпуска при температурах меньших, чем 250 o C.

Если при нагревании хрупкой стали, отпущенной в интервале от 250 o C до 400 o C, до температуры, превышающей 400 o C, перевести ее в вязкое состояние, то процесс вторичного отпуска в интервале 250 o C – 400 o C не повлияет на значение ударной вязкости.

Сталь, пребывающая в состоянии отпускной хрупкости, обладает свойственным межкристаллитным изломом, локализованном на бывших зерновых границах. Подобная хрупкость является характерной для всех сталей, но в различной степени. Именно по этой причине средний отпуск сталей не принято использовать на практике, однако именно этот показатель способен обеспечить большое значение предела текучести.

Причины явления

Одной из главных причин такого явления, как необратимая отпускная хрупкость, можно назвать карбидообразование. Под этим термином подразумевают процесс, который происходит при разложении мартенсита: формирование карбидной пленки на зерновых границах. Эти пленки сами по себе исчезают в ходе нагревания до высокой температуры, при этом вторичный нагрев до 250 o C до 400 o C не приводит к их возникновению вновь. Кремний, присутствующий в составе некоторых сталей, способствует ингибированию процесса разложения мартенсита.

Ударная вязкость большинства из типов закаленных сталей после высокого отпуска в диапазоне температур от 450 o C до 650 o C может варьироваться в зависимости от того, насколько быстро протекает процесс охлаждения.

При постепенном остывании с температуры отпуска значение ударной вязкости большинства типов закаленных сталей становится ниже, по сравнению с тем значением, которое наблюдается по завершении быстрого охлаждения.

Появление отпускной хрупкости, наблюдаемой по причине медленного охлаждения при высоком отпуске, ликвидируется путем повторения высокого отпуска, однако, прибегая уже к скоростному охлаждению. Сократить ударную вязкость материала можно и повторно, при осуществлении очередного высокого отпуска, при этом скорость охлаждения должна быть несколько ниже, чем на предшествующей стадии.

Элементы, входящие в состав стали, играют значительную роль в степени восприимчивости материала к отпускной хрупкости. Последней благоприятствуют некоторые элементы, в число которых входят фосфор, марганец, воздействие хрома несколько слабее. Хромсодержащая сталь, не имеющая в своем составе прочих добавок, является маловосприимчивой к отпускной хрупкости. Добавление к материалу марганца, никеля или кремния способствует резкому увеличению ее восприимчивости к отпускной хрупкости. В частности, никель не способен самостоятельно вызывать отпускную хрупкость, однако, действуя в тандеме с хромом или марганцем, способствуют возникновению данного явления.

Добавки молибдена, вольфрама способствуют уменьшению склонности материала к проявлению отпускной хрупкости. Наибольшей эффективностью обладает именно молибден, даже в небольших количествах (около 0.2% по массе).

Теория «растворения-выделения»

Поскольку при создании конструкционных сталей прибегают к серьезным улучшениям, то обратимая отпускная хрупкость представляет собой довольно большую трудность, возникающей на пути у производителя. О причинах возникновения явления обратимой хрупкости существует целый ряд всевозможных теорий на данный счет.

Быстрое охлаждение материала с температуры отпуска позволяет предотвратить формирование новых фаз, способствующих уменьшению хрупкой прочности. Кроме того, теория «растворения — выделения» может объяснить и обратимый характер, который носит отпускная хрупкость.

Взаимодействие стали с некоторыми веществам ведет к растравливанию зерновых границ в структуре материала, которые пребывают в состоянии обратимой отпускной хрупкости. Невысокая устойчивость к некоторым химическим веществам этих самых зон является подтверждением того факта, что постепенное охлаждение от температуры высокого отпуска приводит к возникновению различных структурных изменений.

В частности, фиксируется сокращение ударной вязкости, однако значение иных механических характеристик, которые измеряются в условиях комнатной температуры, остается без изменений.

Подобные наблюдения могут быть объяснены тем, что ударная вязкость представляет собой характеристику, сильно зависящую от структуры материала, являющейся очень чувствительной к тому состоянию, в котором находятся границы зерен.

По мнению Л. М. Утевского, обратимая отпускная хрупкость сплавов обусловлена не образованием новых видов фаз, а изменением химического состава раствора, присутствующего в зонах рядом с зерновыми границами. Например, заполнение вышеупомянутых зон фосфором стимулирует снижение работы формирования расколов между зернами, что становится результатом развития отпускной хрупкости.