что такое открытый штамп

Штамповка в открытых и закрытых штампах

В зависимости от типа штампа различают штамповку в открытых штампах и в закрытых. Открытыми штампами называют такие, у которых вокруг всего контура ручья имеется специальная облойная канавка 1, соединенная тонкой щелью с полостью штампа (рис. 49, а). Избыток металла при штамповке вытесняется в облой (заусенец), что позволяет не предъявлять особо высоких требований к точности заготовок по объему. Заусенец затем обрезается в специальных штампах.

7.3.2. Особенности конструирования деталей,

изготовляемых объемной штамповкой

Чертеж поковки разрабатывают по чертежу детали. При получении поковок в открытых штампах вначале выбирается поверхность разъема штампа, т. е. поверхность, по которой соприкасаются нижняя и верхняя половины штампа. Ее выбирают так, чтобы поковка легко извлекалась из полости штампа. Глубина полостей в половинах штампа должна быть минимальной и примерно одинаковой. Затем назначают напуски, припуски на механическую обработку и допуски на размеры.

Для свободного извлечения поковки из штампа назначают штамповочные уклоны (3 – 10°). Все пересекающиеся поверхности поковки сопрягаются по радиусам (наружные радиусы 1–6 мм, внутренние – в 3–4 раза больше) [18]. Затем назначают припуск на усадку (при охлаждении объем металла уменьшается). После всего этого по чертежу поковки выполняют чертеж штампа, на котором предусматривают облойную канавку.

Чертеж поковки при штамповке в закрытых штампах с одной плоскостью разъема составляют так же, но плоскость разъема выбирают по наибольшей торцевой поверхности детали.

Открытые штампы

Смотреть что такое «Открытые штампы» в других словарях:

открытые штампы — Штампы с плоскими поверхностями, которые используются для предварительной штамповки или производства ручной поковки. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN open dies … Справочник технического переводчика

25.120.10 — Ковальське устатковання. Преси. Ножиці ГОСТ 4.456 86 СПКП. Кузнечно прессовое оборудование. Номенклатура показателей ГОСТ 4.488 89 СПКП. Штампы для листовой штамповки. Номенклатура показателей ГОСТ 12.2.017 93 Оборудование кузнечно прессовое.… … Покажчик національних стандартів

ПРОМЫШЛЕННАЯ — САНИТАРИЯ 814 и так регулировать производство, чтобы рабочие были ограждены от опасностей для жизни и здоровья, насколько это позволяет характер производства» (см. § 120а основного промышленного устава Германии). Еще более… … Большая медицинская энциклопедия

Кирпичное производство — Кирпич (Ziegel, Mauerstein, Backstein; la brique; brick) строительный материальный элемент небольшого формата, приноровленного к удобству ручной кладки. Так как манипуляции при постройках из кирпича происходят вручную, руками каменщиков, то… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

УНИВЕРСАЛИИ — (от лат. universalis общий) общие понятия. В филос. проблеме онтологического и гносеологического статуса У. ставится вопрос о том, что такое реальное бытие, каким образом существует идеальное, как возможно рациональное понятийное познание, как… … Философская энциклопедия

ДРЕВНЕЙ РУСИ АРХЕОЛОГИЯ — одно из главных направлений отечественной истории и археологии, в задачи к рой входит способствовать решению вопросов формирования и развития гос ва вост. славян в IХ XI вв., их христианизации, культурной идентификации и дальнейшего (до кон. XIII … Православная энциклопедия

Визовые требования для граждан России — Режим легального въезда граждан России на территорию иностранных государств определяется властями соответствующих государств. Основным документом, позволяющим пересечь государственную границу иностранного государства, является виза.… … Википедия

Уголовное преследование Юлии Тимошенко во время президентства Януковича — В этой статье описываются текущие события. Информация может быстро меняться по мере развития события. Вы просматриваете статью в версии от 23:59 25 декабря 2012 (UTC). ( … Википедия

Визовые требования для граждан Украины — совокупность установленных правил стран мира, регламентирующих допуск на свою территорию граждан Украины. Основным документом, позволяющим пересечь государственную границу иностранного государства, является виза. Путем заключения международных… … Википедия

открытый штамп

Смотреть что такое «открытый штамп» в других словарях:

открытый штамп — Штамп, в котором предусмотрено образование штамповочного облоя. [ГОСТ 15830 84] Тематики оборуд. для бесстружечной обработки … Справочник технического переводчика

Открытый штамп — 4. Открытый штамп Штамп, в котором предусмотрено образование штамповочного облоя Источник: ГОСТ 15830 84: Обработка металлов давлением. Штампы. Термины и определения оригинал документа … Словарь-справочник терминов нормативно-технической документации

открытый штамп — [open die] штамп, в котором предусматривается образование штамповочного облоя; Смотри также: Штамп сборочный штамп закрытый штамп … Энциклопедический словарь по металлургии

Штамп — [die, press tool, stamp] технологическая оснастка, посредством которой заготовка приобретает в результате пластической деформации форму и (или) размеры, соответствующие конфигурации поверхности и (или) контуру рабочего элементов штампа. По… … Энциклопедический словарь по металлургии

сборочный штамп — [assembling die] штамп, собираемый из унифицированных узлов и деталей, многократно использующихся в разных штампах. Смотри также: Штамп закрытый штамп открытый штамп … Энциклопедический словарь по металлургии

закрытый штамп — [closed die] штамп, в котором не предусматривается образование штамповочного облоя; Смотри также: Штамп сборочный штамп открытый штамп … Энциклопедический словарь по металлургии

ГОСТ 15830-84: Обработка металлов давлением. Штампы. Термины и определения — Терминология ГОСТ 15830 84: Обработка металлов давлением. Штампы. Термины и определения оригинал документа: 17. Блок штампа Узел штампа для крепления пакета штампа и (или) совмещения рабочих элементов при штамповке Определения термина из разных… … Словарь-справочник терминов нормативно-технической документации

Объёмная штамповка — технологический процесс кузнечно штамповочного производства (См. Кузнечно штамповочное производство), заключающийся в изменении простейших объёмных заготовок (цилиндрической, призматической и др. формы) в более сложные изделия, форма… … Большая советская энциклопедия

open die — Смотри открытый штамп … Энциклопедический словарь по металлургии

Простой советский человек — Простой советский человек литературный штамп советского времени, из так называемых советизмов, для обозначения идеологически положительного образа гражданин Советского Союза, включающий в себя основные характеристики члена общества:… … Википедия

Евреи во Второй мировой войне — См. также: Участники Второй мировой войны и Катастрофа европейского еврейства Евреи во Второй мировой войне участвовали преимущественно как граждане воюющих государств. В историографии Второй мировой войны данная тема широко рассмотрена в… … Википедия

Лекция 10. Штамповка в открытых штампах. Усилие деформации и выбор оборудования. Штамповка в закрытых штампах. Штамповка выдавливанием

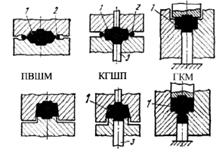

Различают штамповку в открытых и закрытых штампах (рисунок 10.1). В открытом штампе избыток металла выдавливается наружу (в облой), поэтому заготовки можно нарезать с малой точностью на пресс-ножницах. При безоблойной штамповке весь металл расходуется на изделие, но появляется необходимость в точной дозировке металла, что возможно при резке заготовок на пилах.

Фасонные штампованные детали получают окончательную форму в чистовом штампе, а предварительную – либо в черновом (заготовительном) штампе, либо на специализированном оборудовании (ковочных вальцах), либо свободной ковкой.

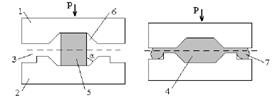

Штамповка в открытых штампах сопровождается образованием заусенца (облоя), который выполняет специальные технологические функции.

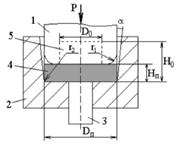

1 – ручей штампа; 2 – облой; 3 – выталкиватель

Рисунок 10.1 – Схемы штамповки на различных видах оборудования

Рисунок 10.2 – Схема штамповки в открытых штампах

Открытая штамповка характеризуется следующими факторами.

Объем металла при ней – непостоянен. Следовательно, имеется часть металла, которая удаляется в отход. При этом должно соблюдаться условие Vзаг = Vпок + Vзаус, где Vзаг, Vп, Vзаус – соответственно, объемы заготовки, поковки и заусенца.

Направление вытеснения металла перпендикулярно направлению движения штампа.

Заусенец (облой) создает противодавление, которое, увеличивая гидростатическое давление в штампе, обеспечивает заполнение угловых элементов ручья, при этом реализуется возможность регулирования заполнения штампа.

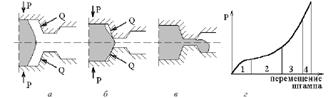

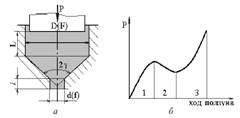

При открытой штамповке выделяют три основные стадии течения металла (рисунок 10.3): свободную осадку (рисунок 10.3, а); заполнение штампа (рисунок 10.3, б) и выдавливание заусенца (рисунок 10.3, в). На практике существует и четвертая (нежелательная) стадия, когда ручьи штампа заполнены, но поковка не выполнена по высоте (ее часто называют доштамповкой). Постадиное изменение усилия штамповки представлено на рисунке 10.3, г.

a – стадия свободной осадки; б – стадия заполнения штампа; в – стадия выдавливания заусенца

Рисунок 10.3 – Схема стадий течения металла при штамповке

Основной недостаток штамповки в открытых штампах – это большие потери металла на заусенец, которые зависят от массы и формы поковок и могут достигать 30 % и более. Кроме того, волокна металла при удалении облоя оказываются перерезанными, что существенно снижает качество поковок.

Заусенечную щель выполняют в виде специальной канавки. Она состоит из магазина (приемной части) и мостика (переходная часть от основной полости штампа). Магазин должен быть заполнен не более чем на две трети от своего объема, в противном случае возможна поломка штампа. Канавки (рисунок 10.4) выполняют двух видов: для машин со свободным ходом (молот, гидропресс); для машин с регламентированным ходом (кривошипные пресса).

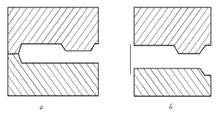

Штамповку в закрытых штампах (безоблойную штамповку) применяют для получения поковок несложной формы с небольшой разницей в размерах сечений. Заготовка 5 диаметром D0 и высотой H0 (рисунок 10.5) помещается в штамп, основными частями которого являются пуансон 1, матрица 2 и выталкиватель 3. При перемещении пуансона происходит последовательное осаживание заготовки и заполнение полости штампа с образованием поковки заданных размеров и формы. При этом инструмент не обеспечивает свободного удаления цилиндрической поковки 4 из ручья штампа. Для удаления поковки из полости штампа применяют штамповочные уклоны α и выталкиватель 3. Для горизонтально-ковочных машин штамп может быть выполнен разъемным и состоять из трех частей (пуансон и разъемная матрица).

|

|

Практически некоторая часть металла затекает в зазоры между разъемными частями закрытого штампа, образуя незначительный заусенец. Объем последнего зависит от колебаний объема заготовки и износа штампа. Большой объем заготовки из-за отсутствия возможности фиксировать момент заполнения ручьев (окончание процесса штамповки) приводит к распору штампа, что отрицательно сказывается на его долговечности. Поэтому основным соотношением, принятым для технологических расчетов при штамповке в закрытых штампах, является Vзаг ≈ Vруч.

Штамповка в закрытых штампах характеризуется значительной экономией металла, отсутствием дополнительной операции обрезки облоя, благоприятной схемой всестороннего сжатия, меньшей величиной уклонов (α = 1–3°), чем при открытой штамповке. Особенно эффективна схема штамповки в закрытых штампах для малопластичных сплавов, так как боковой подпор стенок полости штампа значительно повышает гидростатическое давление, в результате чего пластичность металла возрастает. Кроме того, макроструктура поковок характеризуется тем, что волокна металла получают очертания контура поковки и не перерезаны.

Основным недостатком способа штамповки в закрытых штампах являются его неуниверсальность. Например, круглый контур поковки при штамповке в закрытых ручьях неприемлем из-за нетехнологичности конструкции инструмента, что характеризуется низкой стойкостью кромок штампа. Существенно снижают область применения закрытых штампов ограниченность рациональных форм штампуемых поковок и необходимость точной дозировки металла, кроме того, точность поковки по высоте ниже, чем при штамповке в открытом штампе.

Во избежание перегрузки штампов и оборудования при нарушении условия равенства объемов заготовки и поковки применяют компенсаторы. Это специальный приемник излишков металла, расположенный в месте наиболее трудного заполнения металлом штампа, в который выдавливается лишний металл после оформления поковки. В отдельных случаях компенсатор выполняет те же функции, что и заусенечная канавка, при этом металл тормозится при выходе из полости штампа, обеспечивая заполнения всех его углов, и в то же время излишки металла поступают в компенсатор, не создавая перегрузки инструмента и оборудования.

Так как при закрытой штамповке не предусматривается заусенец и реализуются только 2 стадии формоизменения (осадка и заполнение штампа), то усилие при всех других одинаковых параметрах всегда меньше усилия штамповки в открытых штампах.

К преимуществам штамповки в закрытых штампах относятся: отсутствие дополнительных операций обрезки заусенца; благоприятная для обработки схема всестороннего сжатия; значительная экономия металла по сравнению со штамповкой в открытых штампах.

Недостатками являются: неуниверсальность, ограниченность форм штампуемых поковок; необходимость точной дозировки металла в полости штампа: Vзаг = Vпок; точность поковок по высоте бывает ниже, чем при штамповке в открытых штампах; более сложная конструкция штампа (наличие выталкивателей).

Штамповка выдавливанием устраняет один из недостатков закрытой штамповки – необходимость точной дозировки металла за счет конструктивно нового решения формы штампа (рисунок 10.6). Поковка в таком штампе состоит из двух основных частей: корпуса и стержневой части, а штамп выполнен закрытым с двумя плоскостями разъема, причем имеется основная полость штампа, характеризующаяся диаметром D (рисунок 10.6,а), и полость выдавливания диаметром d. В качестве разновидностей данного процесса выделяют прямое, обратное, комбинированное и боковое выдавливание, отличающиеся направлением перемещения металла относительно направления перемещения инструмента.

|

При штамповке выдавливанием можно выделить несколько преимуществ. Одно из них – это возможность получения поковок из малопластичных сплавов с точными размерами и качественной поверхностью, пластическая деформация которых облегчается в условиях всестороннего неравномерного сжатия. Вторым достоинством является возможность выдавливания в стержневую часть поковки излишка металла и его последующее удаление. Таким образом, при штамповке выдавливанием по сравнению с закрытой штамповкой нет необходимости в точной дозировке объема металла. Процесс штамповки характеризуется уменьшением металла в основной полости инструмента, высоким качеством поковок, а также отсутствием отхода металла в заусенец.

Наиболее важными недостатками процесса являются высокие удельные усилия деформации и как следствие относительно низкая стойкость инструмента, ограниченность форм поковок, сложная конструкция рабочего инструмента.

Течение металла при штамповке выдавливанием осуществляется в следующей последовательности: осадка до момента соприкосновения с боковыми стенками основной полости штампа; заполнение основной полости штампа; заполнение полости выдавливания и формирование поковки

Литература 1 осн. 29, 2 осн. 87, 8 доп 192.

1. Какая из операций применяется при штамповке на ГКМ?

2. Для чего необходим заусенец при штамповке в открытых штампах?

3. Каковы недостатки процесса штамповки в закрытых штампах?

4. Перечислите разновидности штамповки выдавливанием.

Что такое открытый штамп

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ. ШТАМПЫ

Термины и определения

Pressure metal working. Die-tools. Terms and definitions

Дата введения 1985-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

В.Г.Фартушный, Б.М.Шпаков, Л.И.Рудман, Л.И.Прох, Ж.Н.Миняйло, О.Б.Смолянинова, Е.Н.Ланской, Д.Н.Ильин, А.С.Подольский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 12.04.84 N 1270

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. ПЕРЕИЗДАНИЕ. Май 1992 г.

Настоящий стандарт устанавливает применяемые в науке, технике и производстве термины и определения основных видов штампов для обработки металлов давлением, их сборочных единиц и деталей.

Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

Для отдельных стандартизованных терминов в стандарте приведены в качестве справочных краткие формы, которые разрешается применять, когда исключена возможность их различного толкования. Установленные определения можно, при необходимости, изменять по форме изложения, не допуская нарушения границ понятий.

В случаях, когда необходимые и достаточные признаки понятия содержатся в буквальном значении термина, определение не приведено и, соответственно, в графе «Определение» поставлен прочерк.

В стандарте приведен алфавитный указатель содержащихся в нем терминов.

В стандарте имеются приложение 1, содержащее правила построения наименований штампов, их узлов и деталей, приложение 2, содержащее виды штампов по универсальности применения и технологическому признаку, и приложение 3, содержащее термины и определения понятий, связанных со штампами.

Технологическая оснастка, посредством которой заготовка приобретает форму и (или) размеры, соответствующие поверхности или контуру рабочих элементов штампа

2. Нижняя часть штампа

Часть штампа, прикрепляемая к нижнему рабочему органу кузнечно-прессовой машины (приложение 1, черт.1)*

* На чертежах в основной части стандарта и в приложении 1 номер позиции соответствует номеру термина.

3. Верхняя часть штампа

Часть штампа, прикрепляемая к верхнему рабочему органу кузнечно-прессовой машины (приложение 1, черт.1)

Штамп, в котором предусмотрено образование штамповочного облоя

Штамп, в котором не предусмотрено образование штамповочного облоя

ВИДЫ ШТАМПОВ ПО ТЕХНОЛОГИЧЕСКОМУ ПРИЗНАКУ

6. Штамп простого действия

Штамп для выполнения одной или нескольких одноименных технологических операций на одной позиции за один ход подвижной части штампа (приложение 1, черт.2)

7. Штамп совмещенного действия

Штамп для выполнения разноименных технологических операций или технологических переходов на одной позиции за один ход подвижной части штампа (приложение 1, черт.4)

8. Штамп последовательного действия

Штамп для выполнения нескольких технологических операций или технологических переходов на нескольких позициях за соответствующее число ходов подвижной части штампа (приложение 1, черт.3)

ВИДЫ ШТАМПОВ ПО УНИВЕРСАЛЬНОСТИ ПРИМЕНЕНИЯ

9. Специальный штамп

Ндп. Специализированный штамп

Штамп для изготовления только заданных изделий

10. Универсальный штамп

Штамп для изготовления различных изделий (приложение 1, черт.5)

ВИДЫ ШТАМПОВ ПО ОСОБЕННОСТЯМ СБОРКИ

11. Неразборный штамп

Штамп, собираемый из узлов и деталей, используемых только в данном штампе

12. Штамп со сменными рабочими элементами

Штамп, в котором предусмотрена замена пуансона и матрицы (приложение 1, черт.6)

13. Штамп со сменным пакетом

См. приложение 1, черт.7

14. Штамп со сменным сборным пакетом

Штамп, собираемый из узлов и деталей, многократно используемых в различных штампах

УЗЛЫ И ДЕТАЛИ ШТАМПОВ

16. Рабочий элемент штампа

Основная деталь или узел штампа, выполняющая разделительные или формоизменяющие операции

Узел штампа для крепления пакета штампа и (или) совмещения рабочих элементов при штамповке

________________

* На чертежах в основной части стандарта и в приложении 1 номер позиции соответствует номеру термина

18. Универсальный блок штампа

Блок штампа, предназначенный для эксплуатации со сменными пакетами штампа

19. Блок штампа с диагональным расположением направляющих узлов

Ндп. Блок штампа с угловым расположением направляющих узлов

20. Блок штампа с осевым расположением направляющих узлов

Ндп. Блок штампа с симметричным расположением направляющих узлов

21. Блок штампа с задним расположением направляющих узлов

22. Блок штампа с четырьмя направляющими узлами

23. Направляющий узел штампа

Узел штампа для совмещения частей штампа при их перемещении относительно друг друга

24. Цилиндрический направляющий узел штампа

Направляющий узел штампа, имеющий цилиндрическую направляющую поверхность

25. Цилиндрический направляющий узел скольжения штампа

Направляющий узел скольжения

26. Цилиндрический направляющий узел качения штампа

Направляющий узел качения

27. Плоский направляющий узел штампа

Направляющий узел штампа, имеющий одну или несколько плоских направляющих поверхностей

Деталь штампа для изменения направления действия усилия

29. Ползушка штампа

Деталь штампа, воспринимающая усилие клина и передающая его другим деталям штампа

Узел для фиксации и (или) крепления рабочих элементов штампа, закрепляемый в блоке штампа

31. Пакет штампа со сменными рабочими элементами

32. Нижняя плита штампа

См. чертеж к термину 17

33. Верхняя плита штампа

См. чертеж к термину 17

34. Направляющая колонка штампа

Деталь цилиндрического направляющего узла штампа, имеющая наружную направляющую поверхность (см. чертеж к термину 25)

35. Направляющая втулка штампа

Деталь цилиндрического направляющего узла штампа, имеющая внутреннюю направляющую поверхность (см. чертеж к термину 25)

36. Хвостовик штампа

Деталь штампа для центрирования и (или) крепления верхней части штампа к ползуну пресса

Рабочий элемент штампа, охватывающий материал и (или) являющийся неподвижным (см. чертеж к термину 30)

38. Секция матрицы штампа

Часть матрицы штампа, образующая в сочетании с другими секциями рабочий контур матрицы (см. чертеж к термину 39)

39. Секционная матрица штампа

Сменная часть рабочего элемента штампа (см. чертеж к термину 39)

Рабочий элемент штампа, охватываемый штампуемым материалом при штамповке и (или) являющийся подвижным (см. чертеж к термину 30)

42. Секция пуансона штампа

Часть пуансона штампа, образующая в сочетании с другими секциями пуансона рабочий контур пуансона (см. чертеж к термину 43)

43. Секционный пуансон штампа

44. Пуансон-матрица штампа

Рабочий элемент штампа, имеющий признаки пуансона и матрицы штампа (приложение 1 черт.4)

45. Пуансонодержатель штампа

Деталь штампа для центрирования и крепления пуансона и (или) пуансон-матрицы штампа (см. чертеж к термину 30)

46. Матрицедержатель штампа

Деталь штампа для центрирования и крепления матрицы штампа

Деталь штампа для взаимной фиксации секций матрицы, пуансона или пуансон-матрицы (см. чертеж к термину 43)

48. Подкладная плитка штампа

Деталь штампа для предохранения верхней и нижней плит штампа от деформации (см. чертеж к термину 30)

49. Направляющая планка штампа

Деталь штампа для направления заготовки в штампе

Пуансон штампа, обеспечивающий точность подачи заготовок в виде полосы или ленты

51. Опорная планка штампа

Деталь штампа, предохраняющая полосу или ленту от изгиба при подаче ее в рабочую зону штампа

52. Трафарет штампа

Деталь штампа для ориентации штучных заготовок в штампе по контуру

53. Фиксатор штампа

Деталь штампа для центрирования по отверстиям заготовки в штампе

Деталь штампа для ограничения подачи заготовки в штампе (см. чертеж к термину 53)

Деталь штампа для прижатия штампуемой заготовки к рабочим поверхностям и (или) базам

Деталь штампа для съема изделия или отхода с пуансона или пуансон-матрицы штампа (см. чертеж к термину 30)

57. Выталкиватель штампа

Деталь штампа для выталкивания изделия или отхода из полости матрицы или пуансон-матрицы штампа (приложение 1 черт.4)

58. Толкатель штампа

Деталь штампа для передачи усилия исполнительному механизму штампа (приложение 1 черт.4)

59. Траверса штампа

Деталь штампа для распределения и передачи усилия толкателям штампа

Упругий элемент или узел штампа с упругим элементом, обеспечивающий необходимое усилие для прижима и (или) выталкивания штампуемой детали или заготовки

61. Противоотжим штампа

Деталь штампа для предохранения другой детали или части штампа от смещения или изгиба

62. Ограничитель штампа

Деталь штампа для ограничения хода подвижной части штампа

63. Отлипатель штампа

Деталь или узел штампа для исключения прилипания штампованных деталей или отхода

64. Сбрасыватель штампа

Деталь или узел штампа для удаления штампованной детали или заготовки и (или) отхода из зоны штамповки

65. Перетяжное ребро

Ндп. Тормозное ребро

Деталь штампа для создания усилия торможения листовой заготовки при втягивании ее в матрицу штампа при вытяжке

66. Перетяжной порог штампа

Выступающая часть или отдельный элемент матрицы штампа, расположенные на ее вытяжной кромке и предназначенные для усиления торможения листовой заготовки при втягивании ее в матрицу при вытяжке