Что такое фланцевое соединение металлоконструкций

Основные характеристики и назначение фланцевых соединений

Использование фланцевых соединений в трубопроводах обусловлено простотой сборки и возможностью замены запорной арматуры или фасонных изделий. Такая конструкция обеспечивает прочную стыковку частей трубопровода.

Благодаря фланцевым соединениям облегчаются следующие мероприятия:

Визуально фланец представляет собой деталь с плоской поверхностью квадратной или круглой формы. Изделие имеет отверстия, предназначенные для установки крепежных элементов – болтов, шпилек, шайб, гаек.

В эксплуатации трубопроводов используются несколько видов фланцевых соединений:

Фланцевые соединения используются практически для всех трубопроводов с различными средами. В зависимости от характеристик передаваемой среды, подбирают материалы для изготовления фланцев или делают композитные изделия, которые повышают стойкость металлов к специальным веществам.

Составляющие части фланцевого соединения и стандартизация

Установка фланцевого соединения производится с использованием крепежей и сварки. Соединительный комплект имеет несколько составляющих:

Фланцевый крепеж состоит из нескольких элементов – шпилек или болтов, шайб (граверов) и гаек. Крепеж изготавливают из различных материалов и применяются для конкретного типа фланца с учетом диаметра отверстия, выраженного в миллиметрах. Резьбовые соединения имеют нормативные параметры шага резьбы. Метрический тип выражен в миллиметрах, дюймовый определяется в дюймах. Требования к крепежу соединения устанавливаются нормативными документами и государственными стандартами.

При установке фланцев используются крепежные элементы:

Детали комплекта фланцевого соединения имеют унифицированные параметры, соответствующие государственным и международным стандартам. В нашей стране используется стандартизация ГОСТ, в Европе действует DIN, для ряда стран (Япония, США и другие) применима американская система ANSI/ASME.

Четкая классификация фланцев позволяет использовать элементы соединения в различных странах без дополнительной подгонки параметров. Различия в классификации обозначений в стандартах легко устраняются при использовании таблиц перевода.

Наряду со стандартными изделиями возникает потребность во фланцах, имеющих нестандартные размеры диаметра, мест расположения крепежа. Детали, выполненные по специальным заказам, могут иметь выступы, дополнительные отверстия или пазы. Изделия производятся по индивидуальным заказам и чертежам, позволяющим решать узкие технологические задачи.

Материал изготовления деталей соединений

Основной элемент, фланец, преимущественно производится из стали (углеродистой, низколегированной, нержавеющей) и чугуна (ковкого и серого типа). Менее часто используют полипропилен, титан, алюминий, бронзу, латунь. Использование полипропилена нашло распространение только в последние годы. Установка преимущественно производится для полимерных труб.

Особые требования предъявляются не только к материалу для изготовления фланцев, но и к уплотнительным элементам соединения. Прокладки обеспечивают герметичность. Для их изготовления применяют техническую резину с различными характеристиками: стойкую к кислотам, щелочам, маслам, бензинам, повышенным температурам. Тип прокладки и материал определяется назначением трубопровода и характеристиками соединения. Менее часто применяются материалы: поранит, фторопласт или асбестовый картон.

Технология производства

При производстве фланцев используют несколько способов:

Наиболее производительным способом, часто используемым для выпуска серийной партии, является штамповка, осуществляемая в закрытых формах – штампах. Наименее затратным является способ резки деталей из листовой стали. Способ требует дополнительного ультразвукового контроля на отсутствие каверн.

В процессе изготовления деталей производятся регулярный контроль качества. От качества фланца зависит работоспособность магистралей, при выходе из строя которых или авариях пользователь будет нести существенные потери. Одним из основных тестов является проверка на механическую целостность и ровность поверхности.

В настоящее время закупается большое число импортного оборудования, адаптированного под международные стандарты. На предприятиях налажен выпуск фланцев «переходного типа», сочетающего параметры разных систем стандартизации.

Для защиты фланцевых соединений от воздействия агрессивных сред, фланцы покрывают специальными материалами, которые увеличивают срока эксплуатации. Поверхностный слой стали обрабатывается никелем, хромом, цинком и иными материалами, препятствующими преждевременному разрушению. Вид покрытия определяется заказчиком.

Конструктивные особенности фланцев

В России применяются 3 вида соединительных фланцев трубопроводов, различающихся конструктивно. Параметры установлены ГОСТами. Используемая типовая классификация стальных фланцев внесена в несколько стандартов:

Менее часто используют стандартизацию ГОСТов, принятую в отношении фланцев резьбовых типов, изолирующих видов для подводных трубопроводов и прочих. Данные формы соединений труб имеют специальное назначение и встречаются редко.

В составе требований ГОСТов определяются особенности и параметры для каждого типа фланцев:

Измеряется в миллиметрах и указывает на разницу в диаметрах соединительной детали и трубы. Параметры не совпадают и имеют значение для стальных плоских фланцев и элементов со сварным кольцом. Для воротниковых типов деталей соединений параметр значения не имеет. Для условного прохода применяется условное обозначение ДУ с использованием индексов А и Б, где под буквой А подразумевается диаметр детали, а под Б – трубы, выраженные в миллиметрах.

Параметр устанавливает отличия в размерах межу соединительными отверстиями. В ряде случаев для отверстий применяются различные параметры диаметров, выраженные в миллиметрах. При изготовлении деталей используются стандартный вариант, применяемый по умолчанию по ряду 2.

Показатель выражает предельно допустимое давление, способное выдерживать соединение без возникновения протечек и разрушений. На параметр влияет тип детали, материал изготовления, диаметр, ширина стыковочной поверхности. Физические параметры и влияние их на максимальный показатель давления установлены ГОСТом. При использовании данных учитываются отличия в размерности обозначения давления.

Параметр необходим для определения предельного значения давления. Физическая взаимозависимость показателей давления и температуры транспортируемой жидкости должна учитываться при проходе по трубам высокотемпературных сред. Возникающая расчетным путем линейная интерполяция влияет на соединительные возможности фланцев, снижаемые при повышении рабочих температур. В ГОСТах установлены соотношения между температурами и давлением для каждого типа фланцев.

Технология монтажа фланцевых соединений

Одним из важных моментов технологического процесса монтажа фланцев является подгонка всех элементов соединения. До проведения монтажа осуществляются мероприятия, направленные на подготовку деталей к установке.

На предварительном этапе проводятся действия:

Пробная установка прокладки. При повторной установке, бывшие в употреблении прокладки, не используются. Если возможность применить новые уплотнения отсутствует, применяются несколько штук старых.

Путем затяжки болтов с использованием определенной схемы периодичности достигаются прочность стыка и герметичность системы.

При установке болтов применяется следующая схема:

В случае наличия 4 отверстий под болты монтаж производится крестообразно. В процессе монтажа достигается равномерное затягивание фиксирующих элементов. При избыточном напряжении может возникнуть разрушение резьбового соединения или обрыв шпилек, шайб и болтов. Необходимое усилие для затяжки установлено в спецификации.

В процессе монтажа и затяжки деталей применяются инструменты: ручной гаечный ключ, гидравлические ключи, пневмогайковерт. Ручная затяжка крепежей соединения требует наличия практических навыков. По истечении суток техником осуществляется повторная контрольная затяжка крепежа.

Фланцевое соединение стальных труб: их плюсы и область применения

Фланец — это плоская деталь для соединения труб с отверстиями для крепежных элементов (болты, шпильки и др.) круглой или квадратной формы. Такие детали применяют для создания высокопрочного и герметичного стыка узла на продолжительном участке трубопровода.

Фланцевое соединение стальных труб является очень распространенным методом. На нем равномерно расположены отверстия для шпилек и болтов.

В бытовых системах фланцевое соединение используют не очень часто. Такой вид технологии рассчитан на промышленное применение. Если возникает необходимость поставить стальной фланцевый узел, то особое внимание нужно уделить на все отметки по нужным нормативам.

Фланцевые стыки стали самыми популярными видами разъемных стальных соединительных в химической, промышленной области и ЖКХ. Этому способствовали: герметичность, простота конструкции, легкость производства и монтажных работ.

Что такое фланец и принцип его действия

Понятие фланец включает в себе не только деталь сантехнической арматуры, но и метод скрепления труб, который на практике применяют во всех промышленных отраслях. Фланцевые соединения стальных труб отличаются герметичностью и прочностью.

При этом соединение является разборным. А это означает, что после снятия можно проводить все нужные ремонтные работы и повторно применять участок магистрали. Фланцевые соединения для стальных труб подбирают, исходя из предназначения сети, при этом берут в работу различные типы фланцев, которые произведены из разных материалов.

При большом разнообразии стальных вариантов, выделяют такие основные виды конструкций:

Получается, что фланцы – это детали для соединения, которые ставятся в сети большого срока использования, и в магистралях с большим давлением внутри, но более приоритетными называют монолитные соединения посредством сварки.

Передвижение среды по трубопроводу перед началом монтажных работ приостанавливают, а включают только после полного прекращения действий. Особое внимание при этом уделяют давлению, его нагрузку на эту деталь рекомендуют наращивать постепенно.

Области применения деталей для соединения

Говоря о таком элементе, необходимо внести ясность, что он не является деталью для крепления. Главная задача этого приспособления заключается в создании опорной конструкции для крепительных болтов и одновременно в обеспечение герметичности соединения.

Как запорную или стыковочную деталь, их ставят в коммуникационных сетях ЖКХ, в промышленности по добыче нефти. Также они обширно монтируются в топливной и газовой сферах. В этих отраслях очень прочные и долго служащие фланцевые крепления используют при монтаже в сеть приборов измерения.

Разные технологические особенности изготовления и виды материалов для этих элементов, дают возможность эффективно эксплуатировать сети, которые проводят агрессивные вещества под высокими показателями давлением.

При прокладке системы их стальных труб, чаще всего, используют диски из аналогичного материала. Это создает одинаковый уровень нагрузочного давления и служит подстраховкой от повреждений составных деталей после воздействий температурных скачков.

Такие повреждения характерны для швов на материалах, которые характеризуются неодинаковой проводимостью тепла. На стальные трубы ставят чугунные, алюминиевые, латунные и бронзовые фланцы. Но, бесспорным лидером среди вариантов для такой работы являются изделия их углеродистой стали. Причин для этого несколько, это:

Фланцевые соединения можно встретить в любой сфере. Большое разнообразие материалов для производства данных устройств дает возможность эффективно использовать любую магистраль.

Некоторые виды систем предусматривают наличие специального углубления под прокладки. Особенно тщательного контроля требуют фланцевые крепления в сети, транспортирующей газ. Здесь понадобятся фланцы, прошедшие детальную проверку на качество.

Особенности и характеристики

Главной характеристикой фланцевых креплений являются их конструктивные особенности. В России и в странах СНГ наиболее популярные следующие нормы:

Приспособления, которые относятся к этим трем основным группам, предназначены для стыка непосредственно для сети и оборудования. Условия установки любого из представленных механизмов разные.

Плоские приварные детали из стали. Во время монтажных мероприятий, такой элемент «насаживают» на трубу, а после этого его наваривают парой швов сварки вокруг нее.

Приварной встык механизм из стали. Монтаж этой стальной детали, если сравнить с первым вариантом, ставит в необходимость наличие только одного сварного шва — соединения.

При таких действиях скрепляется встык торцевая часть трубы и «воротничок» механизма для соединения. Такое в значительной степени упрощает процесс крепежа детали и уменьшает затраченное на монтаж время.

Свободная стальная конструкция на привариваемом кольце. Она включает в себя главную часть и кольцо, а они в свою очередь должны иметь одинаковый показатель условного объема и давления.

Если провести параллель с ранее указанными вариантами, то в этом механизме удобство установки находится на более высоком уровне, потому, что на трубы наваривается сам диск, а фланец оставляют в свободном расположении.

Благодаря этому, соединение болтовых отверстий на свободно расположенных деталях и на аналогичном механизме на арматуре выполняется без затруднений, даже в месте трудного доступа. Поворачивать трубу при данном соединении также не нужно.

К положительным моментам их использования относится то, что при подборе для трубы из нержавейки, можно поставить кольцо из нержавейки, а фланцевую конструкцию из углеродистой стали.

В мире применяют и другие классификации, например:

Переводятся эти стандарты в специальных таблицах, где есть четкое указание, какой стандарт определяет характеристики того или иного изделия.

Исполнения уплотнительной поверхности фланцев

Фланцы арматуры необходимо производить с уплотнительными поверхностями типа А, В, D, F, J, K, M. Остальные варианты уплотнительных поверхностей фланцев арматуры допускают только по требованию клиентов.

Фланцы изготавливают в соответствии к требованиям, которые обеспечивают выдержку геометрических габаритов и механических характеристик.

Например, плоские фланцы можно производить сварным путем, если при работе выдержанны условия проварки шва, это должно быть выполнено по всей протяженности сечения на устройстве. Уровень качества таких швов рекомендуют проверять ультразвуковым способом.

Как правило, способ изготовления определяет производитель, в том случае, когда заказчик дополнительно не обговорил это при заявке.

Круглые и квадратные виды

По видам конструкции данные характеризуют:

Технологические характеристики стальных фланцевых соединений на трубах имеют прямую связь к технологическим процессам и заготовкам, которые берут для работы.

По этим причинам, для показателей давления, которое не превышает величину в 40 кгс/см2 в соотношении к ГОСТ 12815-80 предусматривают не только механизмы круглой формы, но и виды в форме квадрата.

Давление, которое они в состоянии выдержать

Стальные изделия плоские привариваемые (ГОСТ 12820-80) и детали из стали свободные на привариваемом диске (ГОСТ 12822-80) переносят нагрузку до 25 кгс/см2. А варианты привариваемые встык (ГОСТ 12821-80) переносят влияние даже до 200 кгс/см2.

Величину в таких ситуациях показывают в разнообразных представлениях, это:

Но, выпуская товары этой линейки основной измеряющий параметр это кгс/см2.

Особенности монтажа

Ключевым моментом установки фланцевого крепления стала затяжка его стыков. Для достижения максимальной герметичности стальной конструкции, нужно брать в работу только те изделия, которые отличаются высокой точностью соединения.

Дальнейший ход работы следующий:

Момент подтяжки требует особого внимания, иначе герметичного соединения не создать. Уровень стягивания должен быть одинаково распределен по всему элементу. В период затяжки на болт влияет сила растягивания. И любое чрезмерное усилие способно оборвать резьбу или болт.

Для того, чтобы отрегулировать силу стяжки фланцевого соединения, применяются разнообразные техники:

Иногда используют стягивание фланцевого механизма от руки, но это под силу только только определенной категории людей. После крепления фланца (на протяжении первых суток) элемент может терять силу затяжки приблизительно на десять процентов. Через 48 часов после установки фланцевого механизма рекомендуют выполнить дополнительную протяжку.

Фланцевое соединение стальных труб является очень важным моментом. Подбирают фланцевые изделия в соответствии ко всем перечисленным выше характеристикам. В технической документации можно найти данные о том, какие из изделий лучше поставить в каждом конкретном случае.

Фланцевые соединения

Слово «фланец» пришло в русский язык из немецкого языка, также как и непосредственно само фланцевое соединение. В немецком существительное Flansch обозначает ровно то же самое, что и производное от него русское слово «фланец», ─ плоскую металлическую пластину на конце трубы с отверстиями для резьбового крепежа (болтов или шпилек с гайками).

Фланцы являются одним из самых распространенных разъемных соединений, которые используются в промышленности. Они служат для соединения отдельных частей аппаратов. Также они используются для присоединения к аппарату трубопроводов, трубопроводной арматуры, датчиков контрольно-измерительных приборов, для соединения между собой отдельных участков трубопроводов и т д.

Распространенность фланцевых соединений трубопроводной арматуры обусловлена множеством присущих им достоинств. Самое очевидное из них ─ возможность многократного монтажа и демонтажа.

Фланцевые соединения отличаются прочностью и надежностью, что позволяет использовать их для комплектации трубопроводных систем, работающих под высоким давлением. При соблюдении ряда условий фланцевые соединения обеспечивают очень хорошую герметичность. Для этого стыкуемые фланцы должны иметь аналогичные, не выходящие за рамки допустимой погрешности, присоединительные размеры. Еще одно из условий ─ обязательная периодическая подтяжка стыков, позволяющая поддерживать на должном уровне «хватку» болтовых соединений. Это особенно важно при постоянном воздействии на них механических вибраций или наличии существенных колебаний температуры и влажности окружающей среды. И чем больше диаметр трубопровода, тем это актуальнее, ведь по мере его увеличения усилие на фланцы возрастает. Герметичность фланцевых соединений во многом зависит от уплотнительной способности устанавливаемых между фланцами прокладок.

Способность фланцевого соединения противостоять давлению, температурам, а в случае применения особых материалов, агрессивным средам, с возможностью перераспределения нагрузок в местах соединений (паропроводы, предприятия химической промышленности и пр.) делает данный вид соединения просто незаменимым при больших диаметрах трубопроводов. При малых диаметрах трубопроводов фланцевые соединения не оправданы, так как муфтовые (резьбовые) соединения отвечают всем требованиями при своей экономичности.

Как правило, фланцевые соединения имеют круглую форму, так как она наиболее надежна и проста в исполнении. Однако, при необходимости, фланцевые соединения могут быть изготовлены с квадратной или прямоугольной формой патрубка.

Прямоугольные и квадратные фланцевые соединения достаточно сложны в обработке и не всегда обеспечивают необходимую герметичность, поэтому применять их следует только в случае крайней необходимости.

1. Типы фланцевых конструкций

По конструкции и способу соединения c корпусом аппарата различают следующие основные типы фланцев:

Рис. 2 Типы фланцевых соединений

На территории Российской Федерации наибольшее распространение получили три следующих фланцевых стандарта:

По ГОСТ 12820-80 — фланец стальной плоский приварной.

По ГОСТ 12821-80 — фланец стальной приварной встык.

По ГОСТ 12822-80 — фланец стальной свободный на приварном кольце.

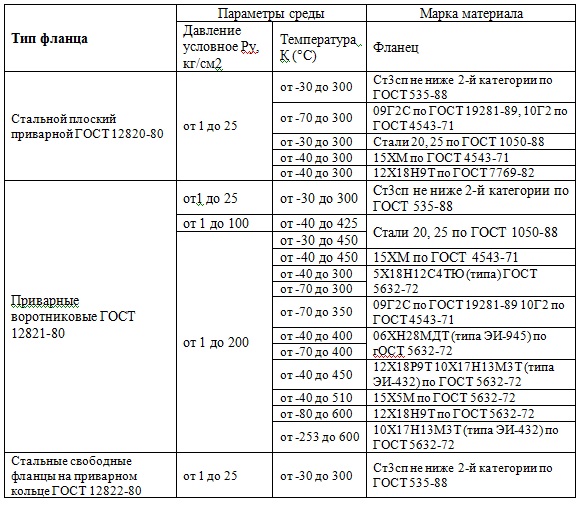

Таблица 1. Варианты исполнения фланцевых соединений.

1.1 Плоские приварные фланцы (рис. 3) являются самыми простыми по своей конструкции.

Рис. 3. Плоский приварной фланец

Рис. 4. Плоский приварной фланец с защитным кольцом

1.2 Фланцы воротниковые имеют несколько конструктивных разновидностей.

Фланцы приварные воротниковые обладают более высокой жесткостью и прочностью. Они применяются при давлениях до 20 МПа.

Рис. 5. Фланец приварной с шейкой

На чугунных и стальных литых аппаратах делают воротниковые фланцы, отлитые заодно с корпусом аппарата.

Рис. 6 – Фланец, сваренный из двух частей

Рис. 7 – Фланец, защищенный накладками из кислотостойкой стали

1 – кислотостойкая сталь; 2 – углеродистая сталь

Стальные свободные фланцы на отбортовке применяют на аппаратах из мягких цветных металлов (алюминия, меди и др.), а также из некоторых пластмасс, поддающихся отбортовке. Их также используют при необходимости максимально сэкономить конструкционный материал, например титан или высоколегированную сталь. Фланцы на отбортовке применяют для условного давления до 0,6 МПа.

Рис. 8 – Фланец свободный на отбортовке

Рис. 9 – Фланец на утолщении (бурте)

1.4 Фланцы на резьбе применяют на трубопроводах высокого давления, где сварка нежелательна, а также там, где есть необходимость снимать фланец для разборки узла.

Рис. 10 – Фланец на резьбе

1.5 Свободные разборные фланцы применяют для соединений трубопроводов и аппаратов из стекла, керамики и других хрупких материалов.

Они выполняются в двух вариантах:

Рис. 11 – Фланец разъемный из двух частей

• Фланцы с разъемным кольцом. Этот вид фланцев дешевле и удобнее в монтаже/демонтаже, чем разъемные, но менее компактный.

Рис. 12 – Фланец с разъемным кольцом

1 – кольцо из двух половин

1.6 Фланцы со стяжными скобами применяют для эмалированных аппаратов, чтобы уменьшить массу и улучшить температурный режим при обжиге эмали. Такое соединение выдерживает давление до 0,5 – 0,6 МПа. Скобы устанавливают с очень малым шагом (почти вплотную).

Рис. 12 – Фланец со стяжной скобой

2. Варианты исполнения фланцевой поверхности

В соответствии с требованиями ГОСТ имеется девять исполнений поверхности фланца (рис. 14), При подборе ответных фланцев трубопроводной арматуры, кроме условных прохода и давления, необходимо указывать исполнение уплотнительной поверхности. Следует отметить, что для свободных фланцев различные исполнения возможны только у приварного кольца.

Рис. 13. Варианты исполнений поверхности фланца.

Фланцы с выступом, впадиной применяются при давлении до 1,6 МПа. Фланцы с шип-пазом применяют при обработке ядовитых, коррозионных и взрывоопасных сред при давлении до 6,4 МПа. Фланцы в исполнении 1 используются при условном давлении не выше 6,3 МПа.

Существует следующая схема стыковки фланцев по исполнениям:

Рис. 15. Схема стыковки фланцев по исполнениям уплотнительной поверхности

3. Прокладки фланцевых соединений

Надежность и качество фланцевого соединения во многом зависит от выбора уплотнительной прокладки. Для фланцевых соединений применяются как мягкие неметаллические, полуметаллические, так и полностью металлические прокладки.

Прокладка – это отдельный сжимаемый элемент соединения, который, находясь в сжатом состоянии между фланцевыми деталями трубопроводов, под действием давления от затянутых крепежных изделий, заполняет собой промежуток между соединяемыми деталями.

Подвижное или неподвижное уплотнение фланцевых разъемов обеспечивают различными материалами: резиной, паронитом, легкоплавким уплотнителем и др. Фланцы плоские герметизируют, применяя мягкие металлические или гофрированные прокладки с мягкой набивкой.

Для исполнений фланцев 1, 2, 3, 4, 5 допустимо использование широкого перечня прокладок: металлических (в т. ч. зубчатых), металлографитовых на основе терморасширяющегося графита (ТРГ), спирально-навитых (СНП), эластичных (они особенно востребованы для чугунных фланцев). Если речь идет о вредных веществах 1, 2 или 3 классов опасности или пожаро-взрывоопасных веществах, для фланцев с исполнением уплотнительной поверхности 1 следует использовать волновые прокладки ТРГ с упругим вторичным уплотнением, а прокладки СНП снаряжать двумя ограничительными кольцами.

Более подробную информацию об уплотнительных материалах Вы сможете почерпнуть из статьи «Уплотнения в трубопроводной арматуре».

Фланцы с уплотнительными поверхностями исполнений 6 и 7 применяют с линзовыми прокладками, а также прокладками овального и восьмиугольного сечения. А фланцы с уплотнительными поверхностями исполнений 8 и 9 ─ с прокладками на основе фторопласта-4.

Размеры прокладки должны обеспечивать собираемость фланцевого соединения с учетом размеров исполнений уплотнительных поверхностей фланцев, а конструкция ─ центрирование прокладки при сборке, предотвращая возможность выдавливания. Лучшую фиксацию прокладки могут обеспечить отдельные элементы конструкции фланца. Например, паз под прокладку и шип в ответном фланце образуют своего рода замок, защищающий прокладку и тем самым повышающий надежность соединения.

4. Условный проход. Особенности его обозначения

Очень важно отметить, что условный проход не является внешним диаметром трубы, а обозначает проход (сечение), по которому протекает среда через фланцевое соединение. Одной из особенностей фланцев стальных плоских приварных и стальных свободных на приварном кольце на диаметры условного прохода Ду 100,125 и 150 мм является то, что возможны три их конструкции под различные наружные диаметры трубы.

Поэтому при заказе этих фланцев на Ду 100,125 или 150 мм необходимо указывать букву, соответствующую требуемому диаметру трубы. Если в заявке (спецификации) на данные типоразмеры фланцев буква не указана, то фланцы изготавливаются под следующие диаметры трубы: 100А, 125А, 150Б (табл. 2).

Таб. 2. Соответствие условного прохода Ду 100,125 и 150 наружному диаметру трубы.

5. Давление

Еще одной важной конструктивной особенностью всех изделий, составляющих фланцевое соединение, является условное давление, которое может выдержать соединение. Показатели по давлению зависят от геометрических размеров фланца и исполнения уплотнительной поверхности. Фланец стальной плоский приварной (ГОСТ 12820-80, рис.1) и фланец стальной свободный на приварном кольце (ГОСТ 12822-80) выдерживают давление до 25 кгс/см2, а вот фланец стальной приварной встык (ГОСТ 12821-80) может выдерживать давление до 200 кгс/см2.

При этом особенностью данного показателя является то, что он может выражаться в различных единицах измерения: кгс/см2, Па, МПа, атм., бар. Единицей измерения при производстве и обозначении фланцев является кгс/см2.

Основными марками стали для производства фланцев считаются следующие:

• Сталь 20 или сокращенно Ст.20 (регламентируется ГОСТом 8479-70) — сталь конструкционная углеродистая качественная. Фланцев из такой стали ст. 20 распространены чаще всего и их применяют при монтаже различной трубопроводной арматуры в магистралях (вода, пар, и т.д.) с температурой внешнего воздействия не ниже — 40 градусов и внутренней температурой не выше +475 градусов Цельсия.

• Не менее распространенной при изготовлении фланцев является так же марка стали 09г2с, сокращенно ст. 09Г2С (соответствующая ГОСТу 19281-89) – такая сталь конструкционная низколегированная для сварных конструкций. Отличием ее от стали 20, является то, что фланцы 09г2с могут эксплуатироваться с температурами внешнего воздействия до — 70 градусов. И соответственно (нефть, природный газ и т.д.), тем не менее, температура рабочей среды не должна превышать + 475 градусов Цельсия.

• Сталь марки 15Х5М (ГОСТ 20072-74) обладает свойствами жаропрочности, является низколегированной. Такая сталь используется для изготовления фланцев способных обладать высокой сопротивляемостью окислению при температуре 600-650 градусов. Обладает жаростокостью.

Конечно, кроме перечисленных марок сталей в производстве стальных фланцев могут применяться и другие марки сталей, например: 13ХФА, 10Г2ФБЮ, 08Х18Н10Т, 17Г1С, 10Г2С, 30ХМА, 40Х и другие.

7. Фланцевый крепеж

Крепеж — это детали, которые служат для неподвижного соединения частей машин и конструкций. К ним обычно относят детали соединений: болты, винты, шпильки, гайки, шурупы, глухари, шплинты, шайбы, заклепки, штифты и многое другое.

Крепежные изделия принято делить на две основные группы:

1. Общепромышленный крепеж, применяемый практически во всех отраслях промышленности и народного хозяйства, не обладающий узкими специализированными характеристиками.

2. Крепеж специального назначения характеризуется узкоспециализированной областью применения (например, автомобильный, железнодорожный, и др.).

Рис. 16 Фланецы, скрепленные крепежом

Для таких изделий свойственна четкая направленность на применение в конкретной области или даже продукции (механизмы, изделия и т. п.), обусловленная специальными характеристиками.

Фланцевый крепеж предназначен для соединения деталей трубопроводов. К деталям фланцевого крепежа относятся: болт, шпилька, гайка, шайба.

Шайба — деталь, подкладываемая под гайку или головку винта. Шайбы общего назначения применяют для увеличения площади опоры, если опорная поверхность из мягкого материала или неровная, а также, если отверстие под винт продолговатое или увеличенного диаметра. Косую и сферические шайбы используют для устранения перекоса гайки или головки винта при затяжке. Быстросъемную шайбу применяют в приспособлениях для экономии времени на снятие обработанной детали и установку новой. Уплотнительную шайбу из мягкого материала ставят под головку резьбовой пробки для обеспечения герметичности соединения. Пружинная шайба уменьшает опасность самоотвинчивания винтов или гаек благодаря силам упругости сжатой шайбы. Стопорная (запирающая) шайба путем отгибания ее частей устраняет возможность поворота гайки или винта относительно опорной детали или вала. Концевые шайбы препятствуют осевому перемещению вдоль вала неподвижно закрепленных или вращающихся на валу деталей.

Шпилька — крепежная деталь, представляющая собой металлический стержень с резьбой на обоих концах. Конец шпильки ввинчивается в одну из соединяемых деталей, а другая деталь прижимается к первой при навинчивании гайки на другой конец шпильки. Возможно также соединение деталей шпилькой, на концы которой навинчивают гайки. Существует большое количество нормативных документов, в которых сформулированы технические требования к крепежу. Например, требования к крепежу, используемому во фланцевых соединениях, изложены в ГОСТ 20700-75. Эти требования обусловлены условиями эксплуатации: рабочим давлением, характеристиками среды и т. д. Конструкция и размеры крепежных изделий регламентируются в ГОСТ 9064-75,9065-75, 9066-75.

8. Основные параметры фланцевого крепежа

8.1 Рабочее давление

8.2 Рабочая температура

Одним из важнейших параметров является рабочая температура. Исходя из того, какую температуру имеет среда, которая будет транспортироваться по трубопроводу, а также с учетом внешней среды, зависит и марка стали, из которой будет изготовлен крепеж. Каждая марка стали имеет определенный диапазон рабочих температур, при которых крепежное изделие может обеспечить прочность и надежность соединения.

Существуют определенные характеристики рабочей среды: температура, химические свойства (состав — агрессивный, неагрессивный).

В соответствии с перечисленными выше показателями должен подбираться фланцевый крепеж. Для агрессивных сред подбирается крепеж, который может выдержать негативное разрушительное влияние этой среды. К таким маркам стали относятся 20X13,14X17Н2, 12Х18Н9Т и другие.

Все резьбовые крепежные детали имеют внутренний (гайки) и наружный (шпильки и болты) диаметр резьбы. В зависимости от назначения и нормативного документа, по которому изготавливается продукция, резьба может быть метрической и дюймовой. Метрический шаг резьбы измеряется в миллиметрах, а дюймовый — в дюймах.

Пример: М12 — метрическая резьба с номинальным диаметром 12 мм 3 / 4 » — дюймовая резьба с номинальным диаметром 3 / 4 дюйма.

8.5 Шаг резьбы — расстояние между двумя соседними вершинами резьбы.

В зависимости от назначения крепежного изделия большинство нормативных документов предусматривает возможность изготовления крепежа с различным шагом резьбы (крупный или мелкий шаг резьбы). Как правило, крупный шаг резьбы является основным и при заказе изделия не указывается.

В отдельных случаях может быть выполнен шаг резьбы отличный от рекомендованного нормативными документами.

8.6 Размер «под ключ» равен диаметру вписанной окружности.

Как правило, для каждого номинального диаметра резьбы предусмотрена одна величина «под ключ».

8.7 Длина болта — длина, которая указывается в обозначении изделия при заказе, в большинстве случаев не является габаритной характеристикой. Преимущественно длина болта, указываемая в обозначении изделия, равна длине стержня болта, т. е. высота головки болта в расчет не берется.

Для большинства шпилек длина, указываемая при заказе, обозначает общую габаритную длину шпильки. Однако некоторые нормативные документы предусматривают в обозначении шпилек не всю длину шпильки.

Пример: ГОСТ 22032-76, распространяющийся на шпильки с ввинчиваемым концом длиной dv предусматривает обозначение длины шпильки, не включающей длину ввинчиваемого конца.

8.9 Длина резьбового конца — длина части болта или шпильки, предназначенная для навинчивания гайки.

В случае необходимости защиты крепежного изделия от негативного воздействия окружающей среды возможно нанесение на его поверхность различных защитных покрытий (цинк, хром, никель и др.).

Подбор фланцевого крепежа

Фланцевый крепеж подбирается в соответствии со следующими документами: ГОСТ 20700-75; ГОСТ 12816-80; ГОСТ 9064-75; ГОСТ 9066-75; ПБ 10-115-96; ПБ-03-75-94; ОСТ 26-2043-91; ОСТ 26-2037-96; ОСТ 26-2038-96; ОСТ 26-2039-96; ОСТ 26-2040-96; ОСТ 26-2041-96 и другими нормативными документами, регулирующими применение крепежа в зависимости от его назначения.

Чтобы правильно подобрать крепеж необходимо помнить о том, что им будет комплектоваться конкретное фланцевое соединение, следовательно, необходимо учитывать такие параметры:

рабочая среда (газ, вода, пар, нефть и т. д.)

Помимо вышеперечисленных параметров на выбор крепежа влияет и марка стали, из которой изготовлен фланец. Рассматриваются наиболее часто применяемые марки стали фланцев и даются рекомендации по вариантам комплектации их фланцевым крепежом:

1. Существуют определенные ограничения по выбору типа крепежа для фланцевого соединения. При давлении до 25 кгс/см2. Можно установить как болт, так и шпильку. При давлении же свыше 25 кгс/см2, согласно ГОСТ 12816-80, применение болтов не допускается.

2. Для фланцевых соединений существует большое количество рекомендуемых марок материала для комплектации. При изготовлении крепежной пары гайка-шпилька из одной и той же марки стали, твердость гайки должна быть на 20 единиц меньше, чем у шпильки. Это обусловлено тем, что при возникновении избыточного давления в системе вероятно повреждение шпильки, при этом гайка не будет повреждена. В этом случае сложнее будет выявить неполадку. Если шпилька выполнена методом накатки резьбы, то ГОСТ 20700-75 допускает изготовление пары из материала с одинаковой твердостью.

9. Расчеты фланцевых соединений и крепежа

9.1 Определение размеров фланца

После того как выбрана конструкция фланцевого соединения и подобран материал прокладки, чертится его эскиз и определяются размеры.

Фланцы штуцеров выбираются стандартными по ГОСТ 1255-67, ГОСТ 12828-67, ГОСТ 12834-67.

Фланцевые штуцера представляют собой патрубки, выполненные из труб с приваренными к ним фланцами.

Фланцы аппаратов берут со стандартными размерами по ГОСТ 28759.1-90…ГОСТ28759.8-90 или с нестандартными размеры.

Аппаратом в данном случае является емкость, состоящая из цилиндрической обечайки, днища и крышки, предназначен для нагревания, охлаждения определенных продуктов и др. процессов.

Расчеты можно посмотреть перейдя по ссылке.

9.2 Расчет фланцевого соединения на прочность и герметичность

Делая расчёт фланцевого соединения, приходится решать несколько задач: соединение должно быть прочным, жёстким и герметичным. Фланцевые соединения штуцеров могут на прочность не рассчитываться. Фланцевые соединения штуцеров стандартизованы, для каждого вида штуцера оговорен наружный диаметр патрубка условный диаметр штуцера, толщина патрубка и общая высота штуцера Фланцевые соединения аппаратов стандартные и нестандартные обязательно должны рассчитываться на прочность по ГОСТ Р 52857.4–2007 «Сосуды и аппараты. Нормы и методы расчёта на прочность. Расчёт на прочность и герметичность фланцевых соединений».

Расчеты можно посмотреть перейдя по ссылке.

9.3 Проверка прочности болтов (шпилек) и прокладок

9.4 Расчет фланцев на статическую прочность

9.5 Проверка углов поворота фланцев

Приложения к расчетам.

Список литературы

1. ГОСТ 1050-88. Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали.

2. ГОСТ 7769-82. Чугун легированный для отливок со специальными свойствами.

3. ГОСТ 9064-75. Гайки для фланцевых соединений с температурой среды от 0° до 650° С.

4. ГОСТ 9066-75. Шпильки для фланцевых соединений с температурой среды от 0° до 650° С.

5. ГОСТ 12820-80. Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2).

6. ГОСТ 12821-80. Фланцы стальные плоские приварные на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2)

7. ГОСТ 22032-76 – ГОСТ 22043-76. Шпильки. Конструкция и размеры.

8. ГОСТ 28759.1-90 – ГОСТ 28759.8-90. Фланцы сосудов и аппаратов и прокладки к ним.

9. ГОСТ 28759.8-90. Прокладки металлические восьмиугольного сечения.

10. ГОСТ 535-88. Прокат сортовой и фасонный из стали углеродистой обыкновенного качества.

11. ГОСТ 4543-71. Прокат из легированной конструкционной стали.

13. ГОСТ 19281-89. Прокат из стали повышенной прочности.

14. ГОСТ 20700-75. Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0° до 650° С.

15. ГОСТ 9065-75*. Шайбы для фланцевых соединений с температурой среды от 0° до 650° С.

16. ОСТ 26-2037-96. Болты с шестигранной головкой для фланцевых соединений.

17. ОСТ 26-2039-96. Шпильки с ввинчиваемым концом для фланцевых соединений (нормальной точности).

18. ОСТ 26-2038-96. Гайки шестигранные для фланцевых соединений.

19. ОСТ 26-2040-96. Шпильки для фланцевых соединений.

20. ОСТ 26-2041-96. Гайки для фланцевых соединений.

21. ГОСТ Р 52857.1 – 2007. Сосуды и аппарату. Нормы и методы расчета на прочность. Общие требования.

22. ГОСТ Р 52857.4 – 2007. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений.

23. ГОСТ 5632—72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

Автор статьи специалист по работе с корпаративными клиентами