Что такое фланговый сварной шов

Детали машин

Сварные швы

Типы сварных швов и их характеристика

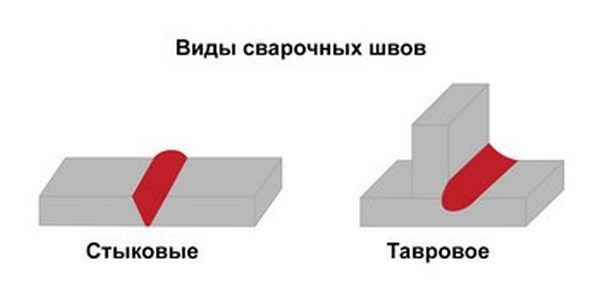

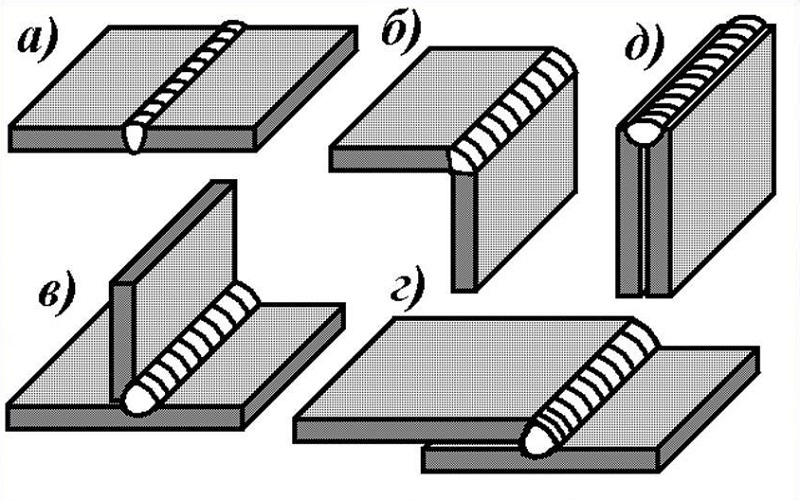

По конструктивным признакам (по взаимному расположению соединяемых элементов) сварные соединения разделяют на:

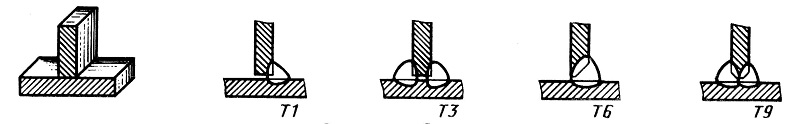

На рисунке 1 приведены примеры перечисленных выше типов сварных швов.

В зависимости от типа сварного шва различают сварные соединения:

Сварные швы разделяют на рабочие и связующие. На прочность рассчитывают только рабочие швы, которые непосредственно передают рабочую нагрузку между соединяемыми элементами.

Связующие швы испытывают напряжения только от совместной деформации с основным металлом. Они мало нагружены и на прочность их не рассчитывают.

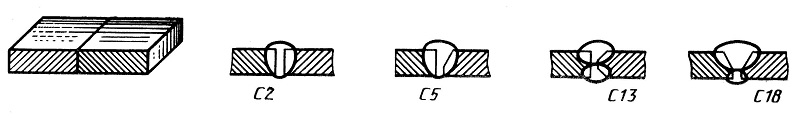

Сварные стыковые соединения

Стыковым соединением называется сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями и размещенных на одной поверхности или в одной плоскости.

Стыковые соединения являются наиболее простыми и надежными из всех сварных соединений. Их рекомендуют в конструкциях, подверженных воздействию переменных напряжений.

Встык можно сваривать листы, полосы, трубы, швеллеры, уголки и другие фасонные профили.

Если стыковое соединение образуют два металлических листа, то их сближают до соприкосновения по торцам и сваривают.

Выступ стыкового шва над основным металлом является концентратором напряжений. Поэтому в ответственных соединениях его удаляют механическим способом.

При автоматической сварке в зависимости от толщины δ деталей сварку выполняют односторонним (рис. 1, б, в, г) или двусторонним (рис. 1,а) швами.

При толщинах δ до 15мм сварку выполняют без специальной подготовки кромок. При большей толщине листов предварительно выполняют специальную подготовку кромок.

Расчет стыкового соединения выполняют по размерам сечения детали в зоне термического влияния.

Условие прочности при нагружении растягивающей силой F соединения в виде полосы:

Как уже указывалось выше, стыковое соединение может быть выполнено не только из листов или полос, но и из труб, уголков, швеллеров и других фасонных профилей. Во всех случаях сварная конструкция получается близкой к целой.

Сварные нахлёсточные соединения

В швах длиной менее 30 мм не успевает установиться тепловой режим и получается некачественный шов. А при длинных швах существует высокая неравномерность в распределении напряжений.

Условие прочности флангового шва (рис. 2) :

τ = F/(a×2l) ≤ [τ]’ (здесь 2 – число швов)

Применяют также комбинированные швы, состоящие из фланговых и лобовых.

Для простоты считают, что сила F растяжения нагружает швы равномерно:

где: L – периметр комбинированного шва : L = 2l +b

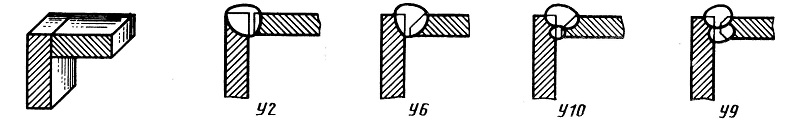

Сварные угловые соединения

Иногда при сварке применяют угловое соединение со стальной подкладкой, которая обеспечивает надежный провар элементов по всему сечению. При толщине металла 8. 100 мм применяют двустороннюю разделку примыкающего элемента под углом примерно 45°.

Расчеты угловых сварных соединений на прочность проводятся редко, поскольку в силовых конструкциях их почти не применяют. Способы расчета такого соединения на прочность аналогичны способам расчетов для таврового соединения и зависит от типа шва.

Подробнее методика таких расчетов изложена ниже.

Сварные тавровые соединения

Метод расчета углового и таврового соединения зависит от типа шва.

Швы с глубоким проплавлением прочнее основного металла. При нагружении соединения силой F разрушение происходит по сечению детали в зоне термического влияния. Расчет проводят по нормальным напряжениям растяжения σр :

Учет сварки проявляется в том, что принимают допускаемые напряжения для сварного шва, хотя расчет проводят по основному металлу.

Угловой шов менее прочен, чем основной металл. Поверхность разрушения расположена в биссектральной плоскости шва, как в лобовых и фланговых швах нахлесточных соединений.

Если соединение нагружено сжимающей силой, то часть силы передает основной металл и допускаемые напряжения можно повысить примерно на 60 %.

Характерные виды брака в сварных швах и соединениях

На рисунке 4 представлены наиболее часто встречающиеся виды брака при сварке изделий, которые могут значительно снизить прочность шва и конструкции в целом.

Сравнительная характеристика сварных швов

Нахлесточные соединения наиболее просты в работе, так как не нуждаются в предварительной разделке кромок, и подготовка их к сварке проще, чем стыковых и угловых соединений. Вследствие этого, а также из-за конструктивной формы некоторых сооружений они получили распространение для соединения элементов небольшой толщины, но допускаются для элементов толщиной до 60 мм.

Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла. Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений.

Кроме перечисленных сварных соединений и швов при ручной дуговой сварке применяют соединения под острыми и тупыми углами по ГОСТ 11534-75, но они встречаются значительно реже.

Для сварки в защитном газе, сварки алюминия, меди, других цветных металлов и их сплавов применяют сварные соединения и швы, предусмотренные отдельными стандартами. Например, форма подготовки кромок и швов конструкций трубопроводов предусмотрена ГОСТ 16037-80, в котором определены основные размеры швов для различных видов сварки.

Виды сварных швов

Работа сварщика подразумевает необходимость разбираться в чертежах и конструкциях. Именно на чертеже указываются места, где должен быть сварочный шов, какого вида и его классификация.

Следовательно, сварщик должен уметь не только разбираться в чертежах, но и знать, какие виды сварных швов бывают. В данной статье будут рассмотрены основные типы сварных соединений, их отличия, а также техника наложения.

Сварочное соединение — что это такое?

Сварочным соединением считается такое соединение, которое было получено путем сплавления металлов. Для сварки применяется проволока или электроды, которые образуют присадочный металл, смешиваемый с основным металлом.

Для разных видов сварки применяются свои расходные материалы, а именно:

Однако в независимости от типа сварки и источника сварочной дуги, существуют одни и те же виды сварных соединений.

Виды сварочных швов

Согласно ГОСТ 5264-80 существуют следующие виды сварочных швов:

Стыковые швы — на чертежах обозначаются буквой «С». При сваривании стыковых швов, делают провар с одной, либо двух сторон, смотря какое по прочности нужно получить соединение.

Угловые швы — на чертеже обозначаются буквой «У». При сварке угловых швов чаще всего свариванию подвергается внутренний угол. Однако для получения большей прочности может провариваться и наружный угол.

Тавровые швы — на схемах и чертежах обозначаются буквой «Т». Сварка тавровых соединений может осуществляться как с одной стороны, так и с двух (двухстороннее соединение).

Нахлёсточные швы — имеют условное обозначение на схемах в виде буквы «Н». При сварке нахлёсточного шва, металлы накладываются друг на друга, а затем привариваются с торцевой стороны и плоской поверхностью.

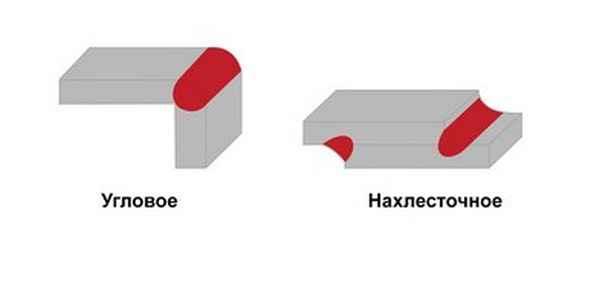

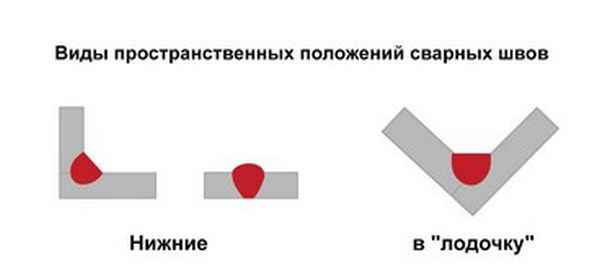

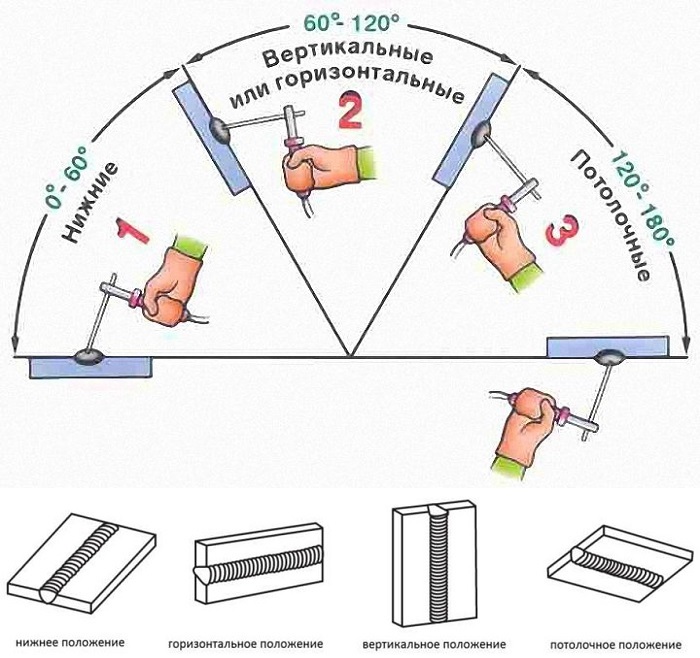

Пространственное положение сварных швов

Вышеперечисленные виды сварных швов можно осуществлять в различных пространственных положениях.

Всего существует четыре положения:

Нижнее положение — сварка происходит на полу в горизонтальном положении. Самое удобное с точки зрения сварки положение: металл не стремится вниз, как при вертикальном положении, шлак удобно выдувать из сварочной ванны путем изменения угла наклона электрода.

Сварка в нижнем положении самая легкая из всех пространственных положений. Именно по этой причине её и рекомендуется освоить начинающему сварщику в первую очередь.

Нижнее положение «в лодочку» — это пространственное положение в сварке используется преимущественно для создания тавровых и угловых соединений. Свариваемые металлы располагаются, таким образом, чтобы металлы сплавлялись по обеим стенкам будущего соединения.

Вертикальное положение — выполняется снизу вверх на вертикальных участках конструкции.

Потолочное положение — осуществляется перпендикулярно горизонтальному положению в сварке. Одно из самых сложных пространственных положений, которое требует от сварщика определённого опыта.

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

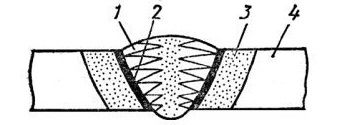

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

По положению в пространстве

По пространственному положению сварные швы могут быть:

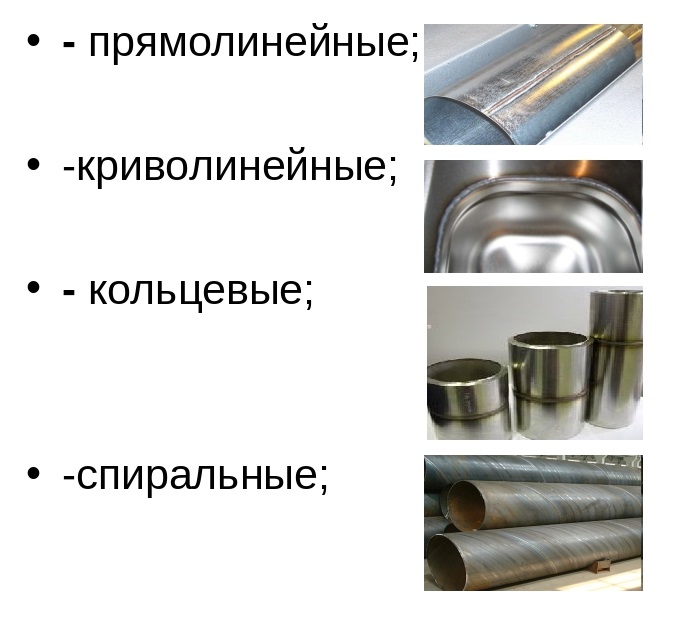

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

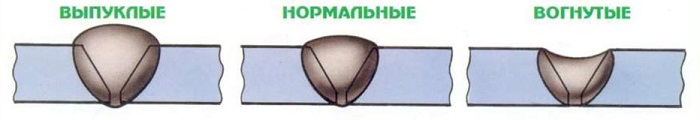

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

По протяженности

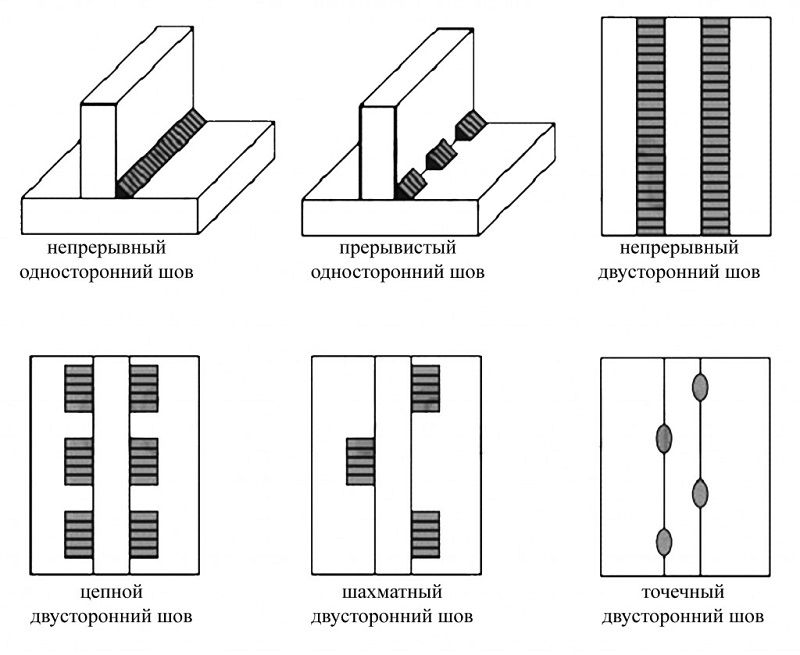

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

В зависимости от длины сварные швы относят к трем категориям:

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

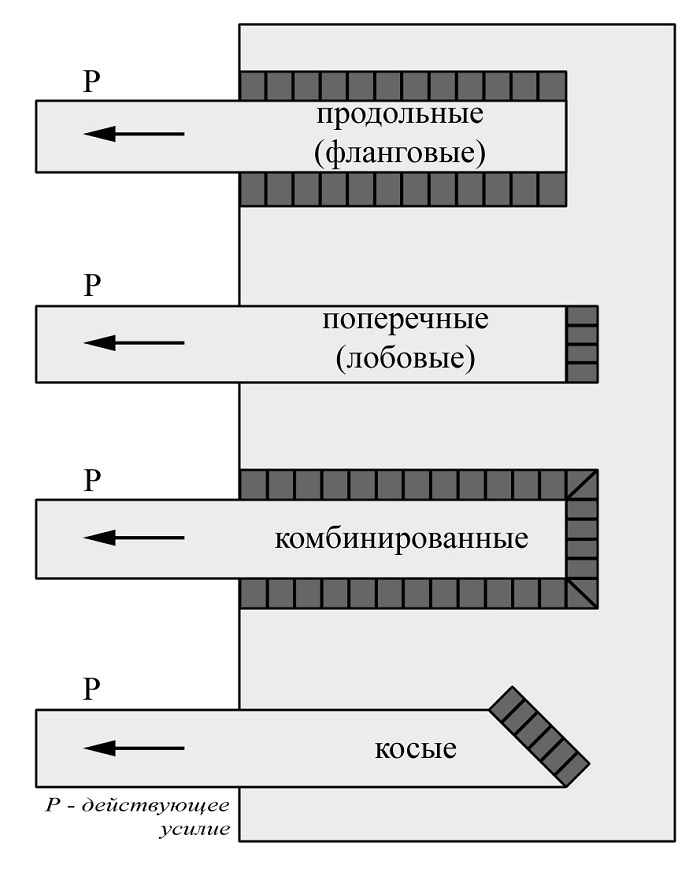

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

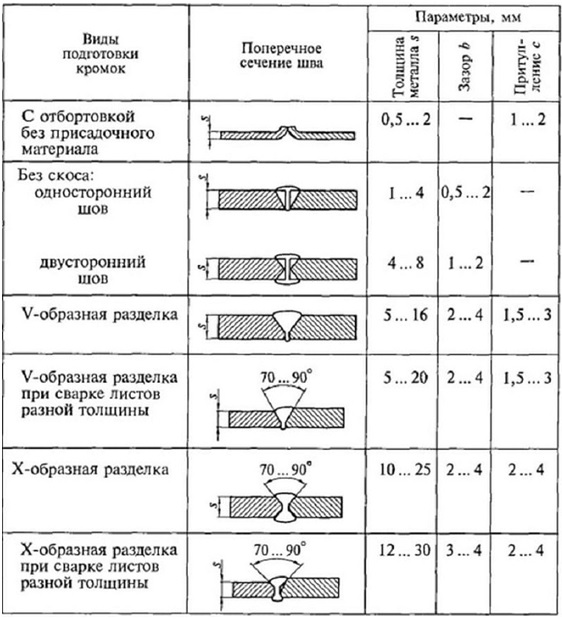

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Виды сварочных швов и техника их выполнения

Сварочный шов – неразъемное соединение, получаемое в результате сварки. Задача каждого сварщика – получение качественного сварного шва, которое гарантирует надежное соединение элементов. Для выполнения поставленной задачи нужно знать виды сварочных швов и техники их выполнения.

Основные виды сварочных швов

В первую очередь все швы делят по способу соединения деталей. По данному признаку выделяют следующие виды швов:

Стыковые швы

Различают односторонние и двухсторонние швы. При односторонней сварке шов формируется только на одной стороне деталей. В случае двухстороннего шва сварка проводится на обеих сторонах заготовок.

В зависимости от толщины свариваемых деталей для стыковых швов по-разному готовят сварочные кромки. Соответственно этому различают формы:

Для тонких деталей возможна стыковая сварка без обработки кромок или с обработкой только на одной стороне.

Нахлесточные швы

Тавровые швы

Тавровые швы всегда двухсторонние. Форма подготовленных кромок возможна без скоса и с одним или двумя скосами одной кромки. Обрабатывается только привариваемый торец. Как правило, без скоса свариваются детали небольшой толщины – от 2 до 40мм. Для деталей толщиной от 8 до 100мм производится обработка кромки.

При сваривании тавровых швов важно знать их особенность: получаемые швы в итоге прочнее основного металла. Поэтому перед сварочными работами нужно проводить расчеты по получаемому сопротивлению материалов. Это необходимо, чтобы избежать неравномерной прочности деталей, разной стойкости к нагреву и охлаждению и другим скрытым дефектам.

Угловые швы

При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Так для сварки листов разной толщины нужно держать электрод под углом 60 o по отношению к более толстой заготовке. В результате основное тепло придется на более толстую деталь, а более тонкая не перегреется и не прогорит.

Угловые швы бывают односторонние и двухсторонние. Для двухстороннего шва сварка выполняется и на внутреннем, и на внешнем угле. Возможна сварка без обработки кромок или скосами. Скос может выполняться с одной или с двух сторон одной кромки. Вторая кромка при этом не обрабатывается.

Прочность угловых швов ниже прочности основного металла. Этот момент нужно учитывать при проектировании и проведении работ.

Торцевые швы

Торцевые швы отличаются высокой выносливостью к нагрузкам. Но при этом возможно попадание влаги или загрязнений между поверхностями деталей, что в будущем приведет к коррозии. Особенно это вероятно при наличии непроваров.

Другие критерии классификации сварных соединений

Кроме способа соединения деталей швы различаются по другим параметрам:

Перед началом работ важно определить вид сварочного шва по всем параметрам. Это поможет подобрать оптимальную технику выполнения сварки в каждом конкретном случае. Например, сварка углового соединения в вертикальном положении потребует более тщательной подготовки, чем сварка стыкового шва в нижнем положении.

Расчет и конструирование сварных соединений

Стыковые соединения. Для удобства передачи силовых потоков наиболее совершенными являются соединения встык, так как в них практически нет отклонений этих потоков, а следовательно, почти отсутствуют концентрации напряжений.

Поэтому из всех сварных соединений под динамической нагрузкой лучше работают соединения встык. Кроме того, эти соединения экономичны по затрате материалов. Основной недостаток стыковых соединений — необходимость весьма точно резать соединяемые элементы, а часто и разделывать кромки.

Ручную сварку встык можно вести без специальной обработки кромок при толщине t соединяемых элементов до 8 мм, а при автоматической — до t= 20 мм (рисунок ниже). При большей толщине элементов кромки для удобства сварки и для обеспечения полного провара разделывают (скашивают под углом). Скосы можно делать только с одной стороны (V- и U- образные швы, рисунки ниже) или с двух сторон (X- и К-образные швы, рисунки ниже). Односторонняя сварка проще в отношении производства работ, допускает контроль за проваром корня шва (где больше всего дефектов) и последующее усиление со стороны корня (обратная подварка). Однако при односторонней сварке из-за усадки швов происходит коробление свариваемых элементов.

Разделка кромок стыковых сварных соединений

При двусторонней сварке (X- и К- образные швы) меньше объем шва, а следовательно, и ниже расход наплавленного металла. Этот фактор, а также симметричность расположения шва благоприятно отражаются на усадочных деформациях. Недостаток двусторонней сварки — трудность контроля за качеством провара средней части (корня шва) повышенная сложность изготовления, так как необходимо вести сварку с двух сторон, для чего изделие приходится кантовать. В начале и конце шва наплавленный металл получается низкого качества. Для устранения этого недостатка следует начинать и заканчивать сварку на специальных подкладках — выводных планках, временно удлиняющих швы (рисунок ниже). По окончании сварки эти планки вместе с начальными и конечными участками шва срезают, а торцы швов и прилегающие участки зачищают.

В случае соединения стыковым швом листов разной толщины переходцть от большей толщины к меньшей можно за счет соответствующего оформления наружной поверхности шва (рисунок ниже) только при условии, если разница в толщинах не более 4 мм, а величина уступа в месте стыка не превышает 1/8 толщины более тонкого листа.

Устройство стыкового шва в листах разной толщины

При большей разнице в толщинах и при динамических нагрузках следует предусматривать скосы у более толстого листа с уклоном до 1:5 (рисунок ниже). За расчетную толщину стыкового шва принимаю толщину соединяемых элементов, а если толщина их различна, то толщину более тонкого элемента (без учета наплавленного валика сверху). Расчётной длиной шва lw, считают фактическую его длину за вычетом 2t, учитывающих непровар в начале и конце шва. Если сварка была начата и закончена на выводных планках, то уменьшение длины шва не производят.

Напряжения в шве проверяют но формуле

Расчетные сопротивления растяжению сварных соединений, выполненных ручной или полуавтоматической сваркой, при обычных способах контроля за качеством шва ниже, чем расчетные сопротивления основного стыкуемого металла, и потому прямой стык, выполненный такой сваркой, не будет равнопрочен основному металлу. Для получения равнопрочного соединения применяют косой шов, который делают с наклоном 2:1 (см. рисунок ниже).

При действии изгибающего момента М на соединение нормальные напряжения в шве

где W w = tl 2 w / 6 — момент сопротивления шва.

В сварных соединениях встык, работающих одновременно на изгиб и срез, проверяют приведенные напряжения по формуле

где σw — нормальные напряжения от изгиба; т w = Q/(tlw) — среднее касательное напряжение от срезающей силы, определенное из условия равномерного распределения по стыковому шву.

Соединение внахлестку. Такое соединение выполняют с накладками или без них с помощью угловых швов. В зависимости от расположения швов по отношению, к направлению передаваемого усилия различают фланговые швы (рисунок ниже), расположенные параллельно усилию, и лобовые швы, расположенные перпендикулярно усилию.

Соединение с фланговыми швами (а), направление потока силовых линий и распределение напряжений (б)

Простота соединения внахлестку, для которого не требуется точной подгонки и обработки кромок, а только очистка, удаление заусениц и правка, является причиной широкого распространения этого вида сварного соединения. Недостаток его — сильное искажение силового потока при передаче усилия с одного элемента на другой и связанная с этим концентрация напряжений, вызываемая одновременной работой шва на срез и изгиб.

При соединении фланговыми швами неравномерная передача усилия происходит как по длине шва, так и по поперечному сечению соединения (рисунок выше). По длине наиболее интенсивна передача усилий на концах швов, где разность напряжений в соединяемых элементах наибольшая. Однако перед разрушением шва за счет пластической работы перенапряженных участков (начального и конечного) происходит выравнивание напряжений. Это позволило положить в основу расчета допущение о равномерном распределении напряжений среза по минимальной площади сечения шва. Разрушение шва может происходить как по металлу шва (рисунок ниже), так и по основному металлу на границе его сплавления с металлом шва (рисунок ниже), особенно если наплавленный металл прочнее основного.

Лобовые швы (рисунок ниже) более равномерно передают усилия по ширине, чем фланговые. Однако вследствие резкого изменения направления потока силовых линий (рисунок ниже) в корне шва концентрируются большие напряжения (рисунок ниже); в результате разрушение шва происходит при малых удлинениях (ε = 3—4%), т. е. хрупко.

Соединение с лобовыми швами

Неравномерность распределения напряжений приводит к снижению качества соединения. Поэтому независимо от вида работы (сжатие, растяжение, срез) расчет лобовых швов условно ведут на срез по минимальной площади сечения шва. При соединении внахлестку с лобовыми швами длину нахлестки следует назначать не менее пяти толщин более тонкого элемента (см. рисунок ниже). Это позволяет уменьшить влияние дополнительного изгибающего момента.

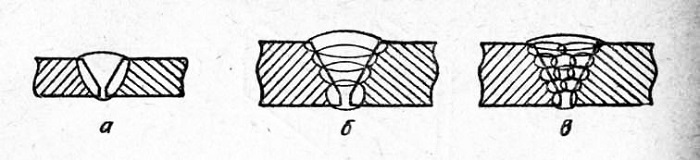

Нормальный угловой шов в разрезе имеет форму прямоугольного равнобедренного треугольника с криволинейной гипотенузой (рисунок ниеже).

Обычный наплыв выпуклого шва составляет 0,1 размера его катета kf. В конструкциях, непосредственно воспринимающих динамические нагрузки, с целью снижения концентрации напряжений в угловых лобовых швах применяют пологие швы с отношением катетов 1:1,5 (рисунок ниже) или вогнутые швы (рисунок ниже).

Поперечные сечения угловых швов

а — нормальный выпуклый; б— пологий выпуклый; в — вогнутый

Минимальный катет-шва в конструкциях, работающих на статическую нагрузку, при автоматической и полуавтоматической сварке — 3 мм, при ручной сварке — 4 мм, а при динамических нагрузках — 6 мм. Швы имеют градацию через 1 мм. Кроме того, наименьший катет однопроходных угловых швов ограничен в зависимости от толщины более толстого из свариваемых элементов. В таблице ниже приведены минимальные значения катетов угловых швов для основных групп конструкций. Наибольшее значение катета углового шва в зависимости от толщины соединяемых элементов может быть принято kf = 1,2t, где t — наименьшая из толщин свариваемых элементов.

Из-за большой концентрации напряжений в начале и конце шва длина углового шва должна быть не менее 40 мм или 4kf (при динамических нагрузках 60 мм или 6kf). Наибольшая длина фланговых швов также ограничена и не должна превышать 85 βfkf (βf— коэффициент глубины проплавления угловых швов, принимаемый по таблице ниже), так как фактические напряжения по длине шва распределены неравномерно и при длинных швах его крайние участки испытывают перенапряжение, а средние — недонапряжения против расчетного значения. Это ограничение не распространяется на такие швы, у которых усилие возникает по всей длине, например на поясные швы балок.

Минимальные значения kf угловых сварных швов

Предел текучести свариваемой стали, МПа

Kf(мм) при толщине более толстого из свариваемых элементов t, мм