что такое анодный эффект при электролизе алюминия

Электролитическое получение алюминия

Алюминий получают путем электролиза глинозема, растворенного в расплавленном электролите, основным компонентом которого является криолит. В чистом криолите Na3AlF6(3NaF • AlF3) отношение NaF : AlF3 равно 3, для экономии электроэнергии необходимо при электролизе иметь это отношение в пределах 2,6—2,8, поэтому к криолиту добавляют фтористый алюминий AlF3. Кроме того, для снижения температуры плавления в электролит добавляют немного CaF2, MgF2 и иногда NaCl. Содержание основных компонентов в промышленном электролите находится в следующих пределах, %: Na3AlF6 75—90; AlF3 5—12; MgF2 2—5; CaF2 2—4; Al2O3 2—10. При повышении содержания Al2O3 более 10 % резко повышается тугоплавкость электролита, при содержании менее 1,3 % нарушается нормальный режим электролиза.

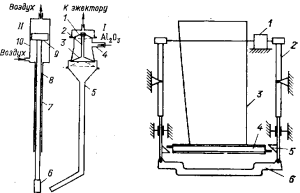

Электролизная ванна или электролизер, где проводят электролиз, имеет в плане прямоугольную форму. Схема поперечного разреза ванны показана на рис. 247. Кожух 1 из стальных листов охватывает стены ванны, а у больших ванн выполнен с днищем. Внутри имеется слой шамота 2 и далее стены выложены угольными плитами 4, а под образован подовыми угольными блоками 3. Ванна глубиной 0,5—0,6 м заполнена электролитом и находящимся под ним слоем жидкого алюминия.

Угольный анод 6 (иногда их несколько) подвешен на стальных стержнях 8 так, что его нижний конец погружен в электролит, через стержни 8 к аноду подается ток от шин 7.

Существующие ванны различаются мощностью и устройством анода: ванны с одним самообжигающимся анодом и верхним токоподводом, с таким же анодом и боковым токоподводом и ванны с анодом из обожженных блоков. Ванна с самообжигающимся анодом и верхним подводом тока показана на рис. 248, а. Анод прямоугольного сечения является непрерывнонаращиваемым. Его кожух сделан из стального листа, в кожух сверху загружают брикеты из углеродистой электродной массы (нефтяной кокс с каменноугольным пеком). Вверху масса плавится, а в нижней части кожуха, где высокие температуры, она спекается, коксуется и превращается в твердый блок. В него запекаются погруженные в электродную массу на разную глубину стальные штыри 7, расположенные в два—четыре ряда вдоль ванны. Эти стержни служат для подвода тока к аноду и для его удержания над ванной, кожух анода крепится над ванной отдельно. В процессе сгорания анода наиболее глубоко расположенные штыри поочередно выдергивают из затвердевшей массы и закрепляют на более высоком уровне, через некоторое время они спекаются с твердеющей массой.

По мере сгорания нижней части анода его с помощью специального механизма опускают, при этом анод скользит внутри кожуха вниз. К нижней части кожуха анода крепится газосборный колокол, предназначенный для улавливания выделяющихся вокруг анода газов.

Электролизные ванны с предварительно обожженными анодами (рис. 248, б) имеют анодный узел, составленный из нескольких (до 20 и более) угольных или графитированных блоков, расположенных в два ряда. В каждом блоке закреплены четыре стальных ниппеля 9, соединенных со штангой 77; это устройство служит для подвода тока и для подвески блока. Сгоревшие блоки заменяют новыми. Над ванной установлен газоулавливающий короб.

Использование обожженных анодов позволило увеличить единичную мощность ванн и сильно сократить выделение вредных канцерогенных веществ, которые образуются при коксовании пека самообжигающихся электродов.

Электролизные ванны размещают в цехе в ряд — по несколько десятков ванн в ряду.

Необходимая температура ванны, т.е. выделение в слое электролита необходимого количества тепла, обеспечивается при определенном электросопротивлении слоя электролита. Такого электросопротивления достигают, поддерживая в заданных пределах состав электролита и толщину его токопроводящего слоя, т.е. расстояния между анодом и слоем жидкого алюминия в пределах 40—60 мм (увеличение, например, этого расстояния, т.е. электросопротивления слоя электролита, вызывает увеличение выделения тепла при прохождении тока и, соответственно, перегрев электролита).

на катоде 2Al 3+ + 6е → 2Al;

на аноде 3О 2- — 6е → 3O.

Разряжающийся на катоде алюминий накапливается на подине ванны под слоем электролита. Выделяющийся на аноде кислород взаимодействует с углеродом анода с образованием газов СО и СO2, т.е. при этом окисляется низ анода, в связи с чем анод периодически опускают. Газы СО и СO2 выходят из-под анодов вдоль их боковых поверхностей, они содержат выделяющиеся из электролита токсичные фтористые соединения и глиноземную пыль (из самообжигающихся анодов в них также попадают вредные смолистые возгоны); эти газы улавливают и очищают от пыли и фтористых соединений.

По ходу процесса в ванны периодически загружают глинозем; контролируют состав электролита, вводя корректирующие добавки; с помощью регуляторов поддерживают оптимальное расстояние между анодами и жидким алюминием (в пределах 40—50 мм). Глинозем загружают в ванны сверху, пробивая для этого корку спекшегося электролита (рис. 247, 9) с помощью передвигающихся вдоль ванн машин.

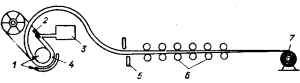

Жидкий алюминий извлекают из ванн один раз в сутки или через 2—3 сут с помощью вакуум-ковшей. Вакуум-ковш представляет собой (рис. 249) вмещающую 1,5—5 т алюминия футерованную шамотом емкость, в которой создается разряжение

70 кПа. Соединенную с патрубком 6 ковша заборную трубку погружают сверху в слой жидкого алюминия в ванне и за счет разрежения алюминий засасывается в ковш.

Выделяющиеся анодные газы вначале направляют в горелки, где сжигают СО и возгоны смолы, а затем в газоочистку, где улавливают пыль и фтористые соединения.

Производительность современных электролизных ванн составляет 500—1200 кг алюминия в сутки. Для получения 1 т алюминия расходуется

25 кг криолита, 25 кг фтористого алюминия, 0,5—0,6 т анодной массы, 14—16 МВт • ч электроэнергии.

Технология электролиза алюминия

Целью обжига электролизеров с самообжигающимся анодом является формирование нового анода, коксование углеродистых швов подины и прогрев катодного и анодного устройств электролизера до температур, близких к эксплуатационным. Для электролизеров OA задача упрощается, поскольку формирования и обжига анода не требуется.

Обычным источником тепла при обжиге является джоулево тепло, выделяющееся при прохождении постоянного тока через электролизер. При обжиге электролизеров после капитального ремонта, когда не требуется обжига анода, прогрев подины осуществляется горелками, работающими на газообразном или жидком топливе.

Обжиг электролизеров ВТ производится одновременно для всего корпуса с постепенным подъемом силы тока в течение 45 ч до величины на 6—10% выше эксплуатационной и с выдержкой при этой силе тока в течение около 30 ч. Общее время обжига составляет 75 ч. Превышение силы тока выше номинальной позволяет поднять температуру подины до величины, близкой к эксплуатационной, за достаточно короткое время.

При обжиге электролизеров с самообжигающимися анодами основное внимание уделяют процессу обжига анода. По мере подъема силы тока происходит расплавление и коксование анодной массы, начиная с подошвы анода. Этот процесс идет не всегда равномерно по сечению анода, и регулирование его проводят отключением наиболее перегретых штырей. Зона скоксовавше-гося анода постепенно поднимается и образуется так называемый «конус спекания», который в конце обжига должен иметь высоту не менее 50 см от подошвы анода. Одновременно с ростом «конуса спекания» загружают анодную массу, чтобы уровень жидкой анодной массы был не менее 20 см. Температура подины под центром анода в конце обжига должна быть не ниже 850 °С.

Рис. 36. Схема рабочего пространства электролизера: 1 — футеровка; 2 — подовая настыль; 3 — боковой гарниссаж; 4 — электролитная корка; 5 — глиноземная засыпка; 6 — анод; 7 — электролит; 8 — алюминий

По окончании обжига производится пуск электролизеров, который слагается из следующих операций:

После наплавления электролита в ванну в течение 6—12 ч заливают алюминий в количестве 4—6 т и начинают постепенное снижение напряжения, чтобы в течение 3 сут довести его до номинальной величины. В послепусковой период корректировку электролита проводят фтористым натрием или содой, причем эти соли вводят при анодном эффекте в количествах 100— 200 кг.

Одной из основных задач послепускового периода является формирование рабочего пространства электролизера. Подина электролизера должна быть в про-•странстве борт — анод закрыта настылью (рис. 36), боковые стенки — гарниссажем, сверху электролит должен быть закрыт коркой, на которую насыпан слой глинозема. Подовая настыль уменьшает рабочую площадь катодного металла, что способствует повышению фактической катодной плотности тока и увеличению выхода по току. Кроме того, при наличии подовой настыли уменьшаются поперечные токи в металле и вызванное этим искривление поверхности алюминия (см. гл. IX).

Гарниссаж защищает боковую футеровку от разрушения и служит теплоизоляцией электролизера. Толщина корки электролита и, особенно, глиноземной засыпки, в значительной мере определяет потери тепла электролизера и, следовательно, его тепловое равновесие с окружающей средой.

Послепусковой период считается законченным, когда электролизер выйдет на нормальный технологический режим и будет давать алюминий достаточно высокого

качества. Обычно это достигается в течение 10 сут после пуска.

Обжиг и пуск электролизеров БТ и ВТ после капитального ремонта не требует предварительного формирования и обжига анода, а поэтому проще обжига и пуска новых электролизеров. Подину обычно прогревают и обжигают установками пламенного нагрева, пос-ле чего производят пуск в той же последовательности, что и новых электролизеров.

Обжиг подин электролизеров OA в новых корпусах Осуществляют обычно на коксовой мелочи, которую

ровным слоем выкладывают на поверхности подины. На этот слой устанавливают аноды и включают ток. Подъем тока ведут по графику так, чтобы в конце обжига температура подины достигла 900—950 °С; минимально необходимое время для этого 24 ч. После обжига подину очищают от коксовой мелочи и пускают электролизер, аналогично пуску электролизеров БТ

Состав анодной массы и технология самообжигающегося анода

Исходными материалами для производства анодной массы служат нефтяной или пековый кокс и каменноугольный пек в качестве* связующего. Нефтяной кокс получают при коксовании крекинговых и пиролизных остатков при переработке нефти, пековый кокс — при коксовании каменноугольного пека. Оба вида кокса должны содержать 0,3—0,6% золы и менее 3% влаги. По физическим, свойствам эти коксы существенно различны: нефтяной кокс более порист и содержит до 7% летучих, пековый кокс имеет плотную-структуру и содержит около 1 % летучих. Большой недостаток, нефтяных коксов — высокое содержание серы. По ГОСТу содержание серы в коксе не должно превышать 1%, однако коксы отечественных заводов содержат серы до 3%. Такие коксы следовало бы; прокаливать при температурах до 1800 °С в электрокальцинаторах. для удаления серы. Однако эта операция довольно дорогая. Введение же сернистых коксов в анодную массу приводит к образованию сульфида железа на поверхности стальных анодных штырей, что увеличивает сопротивление на границе штырь — анод. Кроме того, загрязняется атмосфера корпусов электролиза сернистыми соединениями.

Кокс, поступающий на завод, проходит прокалку во вращающихся печах при 1200—1300 °С. При этом происходит не только удаление влаги и летучих, но и перестройка структуры кокса, в результате которой кокс становится более плотным и электропроводным. Прокалку нефтяного кокса, содержащего большое количество летучих, проводят с дожиганием летучих в котлах-утилизаторах, что позволяет получать большое количество вторичного тепла.

Прокаленный кокс дробят и измельчают в шаровых мельницах^ затем классифицируют по фракциям. В смесительные машины коке поступает следующего гранулометрического состава: —5 +1 мм> (крупка) 34—40%; —1 +0,15 мм (отсев) 13—17%; —0,15 +0,075 мм 9—12%; —0,075 мм (пыль) 38—41%.

Гранулометрический состав кокса (так называемой «сухой» шихты) должен не только обеспечивать получение наиболее плотно упакованной структуры твердых частиц, но и такие свойства массы, как текучесть и пластичность. В последнее время стали применять шихту укрупненного гранулометрического состава, в которую введено до 4% кокса с частицами размером от 5 до 15 мм. Опыт показывает, что расход анода при этом уменьшается и усадка массы при коксовании понижается, поскольку такая шихта требует меньше связующего.

Связующим служит каменноугольный пек — продукт термической обработки каменноугольных смол, получающихся при коксовании природных углей. При нагревании происходит отгонка легколетучих фракций смолы и в остатке получается пек. В зависимости от полноты отгонки изменяется состав пека и важнейший его показатель — температура размягчения.

Химический состав пека чрезвычайно сложен и зависит от природы исходных материалов. Элементарный состав (по Степаненко) следующий, % (по массе): С 92—93; Н 4,6—4,5; S 0,8—0,7; N 1,4— 1,3; О 1,1—0,7, причем большему содержанию углерода и меньшему— водорода отвечают пеки с более высокой температурой размягчения.

По отношению к органическим растворителям в пеках различают определенные группы. Высокомолекулярные фракции, нерастворимые в бензоле (пиридине или хинолине), называемые карбенами, или α-группой, содержат большое количество неорганических веществ и частиц углерода. В процессе коксования α-группа дает коксовый остаток; чем больше содержание этой группы, тем выше вязкость пека. Среднемолекулярные фракции — асфальтены, или β-группа растворимы в бензоле, но нерастворимы в бензине. При коксовании эта группа дает большой коксовый остаток, который определяет прочность получающегося электрода. Низкомолекулярная фракция — мальтены, или γ-группа — растворимая в бензине, представляет собой летучие вещества. Их роль состоит в придании пеку жидкотекучести. Чем больше содержание γ-группы, тем ниже температура размягчения пека. При медленном нагреве, который имеет место в самообжигающемся аноде, мальтены постепенно превращаются в асфальтены, при быстром — большая часть их улетучивается.

Связующие свойства пека определяют по величине коксового остатка (или выходу кокса), который зависит от содержания а- и β-групп. С повышением температуры размягчения пека растет выход кокса; так, для низкотемпературного пека (температура размягчения 65—70 °С) выход кокса составляет 35—40%, а для высокотемпературного (температура размягчения 85—90°С)—50—55%. Поэтому применение пеков с высокой температурой размягчения позволяет получить анод более плотный, менее реакционноспособ-ный и снизить расход его при электролизе.

Количество связующего, применяемое для изготовления прессованных изделий, составляет 20—22%, для анодной массы самообжигающихся электродов —29—31%. Содержание связующего должно быть таким, чтобы покрыть поверхность частиц кокса-наполнителя и заполнить все свободное пространство между этими частицами. В этом отношении разницы между прессованными и самообжигающимися анодами как будто нет. Но анодная масса должна обладать и определенными пластическими свойствами: при плавлении пека растекаться по поверхности анода и легко заполнять пустоты, остающиеся при извлечении штырей в электролизерах ВТ. Поэтому содержание пека в массе для самообжигающихся анодов должно быть выше, чем для прессованных. Кроме того, содержание пека зависит от гранулометрического состава «сухой шихты» — чем он мельче, тем больше должно быть пека. Если внутренняя структура кокса рыхлая, много пор, доступных для проникновения в них пека (нефтяной кокс), то количество связующего также должно быть повышено. При всем этом содержание пека не должно быть слишком высоким, так как пек при коксовании претерпевает значительную усадку, что вызывает внутренние напряжения в элек троде и способствует образованию большого числа трещин, а, следовательно, понижается прочность электрода и повышается его реакционная способность.

В самообжигающемся аноде имеется три зоны, различающиеся по физико-химическим процессам, в них происходящим: 1) между поверхностью жидкой анодной массы и изотермой 400 °С; 2) между изотермами 400—550 °С; 3) ниже изотермы 550 °С. Рассмотрим кратко процессы, происходящие в этих зонах анода.

Во второй зоне при температуре около 400 °С происходит образование полукокса — отдельные зерна кокса-наполнителя соединяются коксовыми мостиками, и масса начинает твердеть. Поэтому изотерма 400 °С приблизительно отвечает конусу спекания анода. При коксовании выделяется значительное количество газов, состав которых зависит от температуры. Так, при 400 °С содержится (по Степаненко) метана 57,4% (по массе), водорода 37,5%, при 800°С содержание водорода повышается до 92,7%, а метана понижается до 4,4%. Это означает, что в начале зоны идут процессы пиролиза и крекинга, сопровождающиеся выделением метана, а затем при температуре выше 500 °С происходит дегидрирование с выделением водорода.

поступают из второй зоны в третью и разлагаются здесь при температурах 700—900 °С с выделением водорода и углерода. Отлагаясь в порах кокса, углерод вторичного крекинга не только уменьшает пористость анода, но и повышает его прочность и электропроводимость. Было показано (Сем), что отложение углерода всего 3% (по массе) приводит к понижению электросопротивления на 25% и повышению механической прочности на 75%.

Рис. 37. Схема движения газов в аноде электролизера ВТ (Коробов. Аюшин): 1— уровень жидкой анодной массы; 2 — конус спекания; 3 — газы коксования; 4 — анодные газы; 5 — уровень электролита; 6 — уровень алюминия; 7 — анодный кожух; 8 — газосборный колокол; 9 — электролитная корка; 10 — футеровка

Исследования поля давлений и состава газов на промышленных электролизерах (Аюшин и Коробов) показали, что газы коксования движутся не вертикально вниз, а отклоняются к боковым граням анода (рис. 37) вследствие малого сопротивления на этом пути. Чем меньше ширина анода, тем большее количество газов уходит к боковым граням. Эти газы минуют зону высоких температур, при которых проходит вторичный крекинг, поэтому качество анода ухудшается. На электролизерах БТ это явление развито в-

меньшей степени, чем на ваннах ВТ, поскольку первые имеют алюминиевую обечайку, непроницаемую для газов, и сопротивление газовому потоку сильно возражает. На электролизерах ВТ между анодным кожухом и телом анода имеется зазор, что способствует проникновению газов. Кроме того, при верхнем токоподводе анод имеет много трещин и лунок, через которые газы коксования легко проходят к боковым граням анода.

Существенное понижение качества анода происходит также при проникновении в тело анода анодных газов, выделяющихся на подошве анода в результате электрохимического процесса. Углекислый газ, проникая в анод через поры, вступает в реакцию Будуара, что приводит к разработке пор и ухудшению качества анода. Кроме потерь углерода по реакции Будуара, его расход увеличивается и за счет повышенной осыпаемости анода (Коробов). Этот эффект зависит от газопроницаемости анода — чем она меньше, тем меньше анодных газов проходит по этому пути. Кроме того, количество газов уменьшается с уменьшением глубины погружения анода в электролит, так как большая часть газов проходит через-расплав.

Статья на тему Технология электролиза алюминия

Работа электролизеров алюминия

Для старых конструкций электролизеров БТ, размещенных в корпусах в четыре ряда, решение этих задач осложняется прежде всего невозможностью применения машин на шасси грузовых автомобилей (больших габаритов) из-за малого расстояния между рядами электролизеров. Поэтому корпуса, оборудованные этими электролизерами, оснащены колесными и гусеничными машинами с пневматическими двигателями для пробивки корки электролита, пневматическими и пневмогидравлическими машинами для забивки, извлечения штырей и их правки. Существенное улучшение условий труда и повышение его производительности достигается внедрением на этих электролизерах устройств для автоматического питания глиноземом (АПГ).

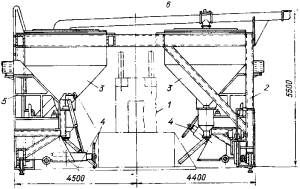

Рис. 62. Схема напольнорельсовой машины МНР-2М: 1— электролизер; 2 — металлоконструкция; 3— бункер для глинозема; 4 — фреза для пробивки корки; 5 — кабина оператора; 6 — труба для подачи глинозема

Механизация основных операций обслуживания электролизеров типа ВТ достигнута применением машин с дизельным приводом для пробивки корки электролита (МПК), оборудованных кривошипно-шатунным механизмом для разрушения корки. Загрузка глинозема на корку осуществляется машиной с дизельным приводом типа МРГ, имеющая бункер емкостью 3 т, из которого глинозем поступает в ванну по желобу, внутри которого имеется вращающийся ротор. Для загрузки анодной массы имеются напольные машины с поворотным бункером и транспортером, подающим брикеты анодной массой на поверхность самообжигающегося анода.

Более эффективной для электролизеров ВТ является напольно-рельсовая машина типа МНР-2М, выполняющая все три операции: пробивку корки, загрузку глинозема и загрузку анодной массы (рис. 61). Машина представляет собой портал, охватывающий ван-лу с двух продольных сторон и сверху, движущийся вдоль ряда ванн по рельсам. Она имеет механизм с фрезой для вскрытия корки, два бункера для глинозема и два — для анодной массы. Кабила для рабочего может быть оборудована установкой для кондиционирования воздуха.

Для обслуживания электролизеров типа OA применяются напорно-рельсовые машины такого же типа, что и МНР-2М, но только без бункера и механизма для подачи анодной массы. Извлечение анодных «огарков» и установка новых анодов осуществляется специальным анодным краном. Механизм замены анодов в нем имеет автоматический захват анодной штанги и ключ для ее зажимов. Анодный кран приспособлен для перевозки вакуум-ковша и других грузов. Имеются комплексные краны, в которых совмещены все операции: зажатие а открывание зажимов анодных штанг, замена анодов, пробивка корки электролита, загрузка глинозема на корку и на аноды, подача глинозема в бункера системы АПГ и выливка металла.

На заводах эксплуатируются две системы автоматического-питания глиноземом (АПГ) — точечная пневматическая (Гупало и др.) и балочная. Точечная система применяется на электролизерах БТ и внедряется на электролизерах OA. Она состоит из пневматического пробивного устройства, объемно-вакуумного дозатора, электропневматических клапанов и автоматики, управляющей работой пробивного устройства и дозаторов.

На рис. 62 показано устройство объемно-вакуумного дозатора и пробивного устройства. Дозатор имеет две камеры — верхнюю и нижнюю, разделенные тканевой диафрагмой 1. Стержень 2 соединяет диафрагму с резиновым клапаном 3. Через патрубок верхняя камера соединяется с вакуумной линией или эжектором, создающим, разрежение до 53,32 кПа. Работает дозатор следующим образом: когда верхняя камера соединяется с эжектором, диафрагма прогибается вверх и резиновый клапан плотно закрывает нижнюю камеру.

Рис. 63. Схема АПГ балочного типа.

Воздух проходит через ткань диафрагмы, и под разрежением оказывается нижняя камера. Глинозем из бункера засасывается через трубу 4 и заполняет дозатор. После заполнения нижней камеры вакуум отключается и дозатор сообщается с атмосферой. Под, тяжестью резинового клапана диафрагма прогибается вниз, клапан

также идет вниз (пунктир на рис. 62) и открывается кольцевое отверстие между клапаном и стенками дозатора; глинозем через трубу 5 поступает на корку электролита. Пробивное устройство имеет пневматический цилиндр 10 с поршнем 9, соединенным со штоком 8, на конце которого закреплен боек 6 для пробивки корки электролита. Ход поршня составляет 250—400 мм. Заполнение дозатора происходит в течение 4—5 с, периодичность пробивки 3— 5 мин. Пробивное устройство и дозатор работает согласованно: после пробивки корки и погружения очередной порции глинозема (около 7 кг) боек идет вверх, а дозатор подает новую порцию глинозема на корку. Изменяя частоту пробивки, можно увеличивать или уменьшать количество глинозема, поступающее в электролизер.

На ваннах БТ точечные пневматические устройства устанавливают в пространстве борт — анод, их число зависит от мощности электролизера. На ваннах OA их устанавливают в пространстве между рядами анодов; на электролизере мощностью 160 кА достаточно четырех таких устройств.

Для успешной работы АПГ точечного типа необходим глинозем хорошо текущий (с углом естественного откоса не более 35°), иначе происходит зависание глинозема в дозаторах. Кроме того, содержание α-модификации в глиноземе должно быть не более 30%, в противном случае под каждым устройством АПГ образуется на подине осадок, что может привести к нарушению нормальной работы электролизеров. В сети сжатого воздуха давление должно быть не менее 400—500 кПа.

Система АПГ балочного типа (рис. 63) более проста в устройстве, чем точечного типа. Вращательное движение в домкратах преобразуется в возвратно-поступательное, которое сообщается балке 6 для продавливания корки электролита. Бункер 3 для глинозема имеет у нижнего основания механический дозатор 4, представляющий собой плоскую коробку с двумя подвижными пластинами в верхней и нижней части. Пластины и основания коробки имеют отверстия, через которые проходит глинозем. При совмещении отверстий верхнего основания и верхней пластины глинозем из бункера поступает в дозатор. Затем совмещаются отверстия в нижнем основании с нижней пластиной, и глинозем поступает в электролит. Пластины дозатора перемещаются кулачками 5, размещенными на штоках домкратов при движении их вниз и вверх.

Устройства АПГ этого типа разработаны для электролизеров OA и размещаются между рядами анодов. Корка продавливается через каждые 2 ч, после чего происходит засыпка очередной порции глинозема.

Основной недостаток системы АПГ балочного типа — большое количество глинозема, одновременно поступающее в электролизер, что способствует образованию осадков на подине ванны вдоль eе продольной оси. Кроме того, нижняя часть устройства находится, в зоне высоких температур, что отрицательно сказывается на надеж-ности и долговечности механизмов. При продавливании корки она обычно обрушивается между рядами анодов, что приводит к обго-ранию их боковых и торцевых сторон, не защищенных глиноземом и электролитом. Расход углерода и количество угольной «пены» при этом возрастают.

Требования текучести глинозема для этой системы еще более высокие, чем для АПГ точечного типа, поскольку для успешной работы дозатора необходимо свободное пересыпание глинозема из бункера в дозатор и из дозатора в электролит.

Отметим еще один общий недостаток систем АПГ любого типа — они не могут полностью заменить обработку электролизеров, поскольку при применении АПГ не формируется рабочее пространство электролизера, т. е. боковой гарниссаж и подовая настыль, которые способствуют хорошей работе ванны. Поэтому одновременно с работой АПГ приходится проводить обработку ванны, но со значительно меньшей частотой — например один раз в сутки.

Несмотря на эти недостатки введение АПГ способствует существенному сокращению трудовых затрат и повышению производительности труда при обслуживании электролизеров. Кроме того, изменяется характер и улучшаются условия труда — вместо работы с расплавом при высокой температуре рабочий лишь наблюдает за механизмами и налаживает их работу. Поскольку при работе АПГ, особенно точечного типа, площадь открытой поверхности электролита резко сокращается, это способствует уменьшению испарения фторсолей и улучшению условий труда. Сочетание системы АПГ с автоматическим регулированием хода электролиза позволит создать полностью автоматизированный процесс, с минимальными затратами ручного труда.

Величину э.д.с. поляризации определяют быстрым ступенчатым изменением силы тока серии. Если взять два значения силы тока и считать, что э.д.с. поляризации при быстрых изменениях силы тока не изменится, то получим систему двух уравнений:

где U1,c и U2,c — напряжение серии при силе тока I1 и I2; Rc — омическое сопротивление серии; п— число работающих электролизеров в серии. 1

Решение пар подобных уравнений позволяет получить несколько величия E и принять среднее ее значение. Как уже указывалось (см. ур. 54), величины Е, полученные таким образом, ниже фактических значений Eф на 50 ÷100 мВ за счет газонаполнения электролита.

Падение напряжения в катодном устройстве зависит от срока службы электролизера, наличия осадков на подине и других факторов. Падение напряжения в аноде изменяется в значительных пределах при перестановке штырей (на электролизерах БТ и ВТ) или при замене анода (на электролизерах OA). Только падение напряжения в ошиновке сохраняется достаточно постоянным. Тем не менее регулирование по величине U можно проводить, если уставку по напряжению вводить с учетом особенностей работы каждой ванны, т. е. в зависимости от падения напряжения на подине, от времени до перестановки штырей и от других факторов.

Системы «Алюминий» работают по принципу обегания: каждая ванна подключается к системе на несколько секунд и, если напряжение на ней лежит в пределах уставки, к системе подключается-следующая ванна. Если же напряжение вышло за пределы уставки, то система проводит регулирование напряжения, для чего включается механизм подъема анода и дается команда на подъем или опускание анода до тех пор, пока напряжение не войдет в пределы уставки. Кроме того, системы «Алюминий» проводят автоматический контроль силы тока серий, напряжения и сопротивления каждого корпуса. При возникновении анодного эффекта ванна отключается от системы, длительность анодного эффекта фиксируется, а персоналу корпуса оператор сообщает через переговорное устройство, на какой ванне возник анодный эффект. При нарушениях нормального хода ванна отключается от системы автоматического регулирования. Таким образом, системы типа «Алюминий» не только проводят регулирование хода электролиза, но и позволяют непрерывно контролировать основные параметры электролиза, что необходимо для оперативного управления процессом.

Длительная эксплуатация систем «Алюминий» показала, что-они обеспечивают равномерный режим электролиза, улучшение организации и дисциплины труда, что приводит к понижению удельного расхода энергии в среднем на 1—1,5%.

В последние годы наметилась тенденция к замене централизованных систем децентрализованными двухуровневыми системами: нижний уровень на базе микро ЭВМ и верхний уровень — центральный управляющий комплекс. Микропроцессорные вычислительные средства применяются в непосредственной близости к каждому электролизеру, что имеет ряд преимуществ перед централизованной системой: высокая живучесть и гибкость системы, сокращение сроков разработки и внедрения, уменьшение стоимости технических средств, улучшение удобств работы для обслуживающего персонала.

Большие успехи в последние годы достигнуты в механизации таких наиболее тяжелых операций, как демонтаж и монтаж электролизеров при их капитальном ремонте. Если раньше (а для электролизеров БТ и сейчас) демонтаж и монтаж электролизеров проводился непосредственно на месте, в электролизных корпусах, что было связано с затратами тяжелого ручного труда, сильно затрудняло обслуживание соседних электролизеров и приводило к ухудшению условий труда в корпусе, то сейчас в современных электролизных цехах имеется отделение (иногда — специальный цех) для капитального ремонта индустриальным методом.

При демонтаже электролизера анодное устройство транспортируется в торец корпуса или в отделение капитального ремонта, катодное устройство — в отделение (цех) капитального ремонта и устанавливается на подвижный стенд, на котором производится выбивка футеровки специальной машиной. Очищенный от старой футеровки катодный кожух после ремонта поступает на футеровку, производимую на стационарных стендах или поточных линиях сборочного конвейера с применением различных машин и приспособлений. Смонтированное катодное устройство транспортируется в электролизный цех, но оно не попадает на старое место, поскольку сразу же после демонтажа на это место поступает готовое катодное устройство из отделения капитального ремонта. При такой системе простой ванн на ремонте сократился с 22—25 до 8—9 сут.

Литейное отделение алюминия

Извлекаемый из ванны алюминий-сырец переливается в транспортный (литейный) ковш и направляется в литейное отделение. Здесь металл поступает в печи-копильники, из них—в раздаточные миксеры, из которых осуществляется литье слитков. Печи-копильники обычно с электрическим обогревом, иногда с газовым, емкостью от 8 до 70 т. В них осуществляют подшихтовку до получения металла нужного сорта или для получения определенного сплава на основе алюминия. Литейные отделения выпускают: чушки мелкие (массой 15 кг) и крупные (до 1000 кг), слитки плоские и цилиндрические. Чушки идут для производства сплавов, слитки — для проката листов, труб и др.

На многих заводах освоено производство полуфабрикатов методами непрерывного литья и прокатки (НЛП) и методами бесслитковой прокатки (БП). В первом случае металл из печи поступает в кристаллизатор с подвижными стенками (например, роторный), из которого выходит непрерывная полоса для последующей обработки давлением. Так получается заготовка для производства проволоки — катанка. При бесслитковой прокатке металл поступает в валковый кристаллизатор, затвердевает в межвалковом пространстве и обжимается водоохлаждаемыми валками. Методы НЛП и БП исключают переплавку алюминия на заводах-потребителях, что приводит к существенной экономии электроэнергии и трудозатрат. Кроме того, все отходы металла непосредственно идут на переплавку в ваннах, что дает значительную экономию алюминия.

Алюминий-сырец, поступающий в литейное отделение, содержит ряд примесей, влияющих не только на качество готовой продукции, но и на литейные свойства металла. Неметаллические примеси (оксиды, карбиды, нитриды), растворенные газы и часть натрия могут быть удалены в процессе подготовки металла перед литьем Отделение неметаллических примесей происходит фильтрацией газы (в основном водород) удаляются продувкой алюминия каким-либо инертным газом (азотом, аргоном), натрий — активными газами — хлором, четыреххлористым углеродом. Однако при обработке алюминия хлором выделяются пары хлористого алюминия, что вызывает затруднения при очистке газов, коррозию аппаратуры и т д Кроме того, при этом теряется значительное количество алюминия Поэтому сейчас практикуется очистка смесью хлора с азотом что бы в отходящих газах хлористого алюминия практически не была. Очистку проводят в ковшах перед заливкой металла в печь. Содержание хлора в азоте обычно 3—6% (объемн.); для уменьшения выделений хлористого алюминия в атмосферу на поверхность алюминия наносят слой флюса из хлоридов калия, натрия и кальция. Такая операция очистки от натрия позволяет снизить его содержание в алюминии менее 0,001%, что требуется при производстве алюминиево-магниевых деформируемых сплавов.

Очистку фильтрацией осуществляют обычно при разливке алюминия в слитки, причем иногда фильтрацию совмещают с обработкой инертным газом. Между миксером и кристаллизатором ставят короб, в котором осуществляется фильтрация. В качестве фильтров используют мелкие куски огнеупорных материалов или куски твердого электролита.

По мере увеличения габаритов слитков все более необходимой становится модификация алюминия и сплавов на его основе, причем в качестве модификатора используют лигатуру Al—Ti—В, которую вводят в печи. Первичный алюминий по содержанию примесей должен отвечать требованиям ГОСТ 11069—74, действующего с 1975 г.

Для многих целей требуется металл более чистый, чем А85; такой алюминий высокой чистоты получается электролитическим рафинированием. Еще более чистый алюминий, в котором содержание всех примесей менее 0,001%, требуется для изготовления полупроводниковых приборов и получается зонной плавкой из алюминия высокой чистоты.

Алюминий технической чистоты отливают в чушки и слитки, высокой чистоты — обычно в слитки. Мелкие чушки выливают в изложницы на разливочной машине конвейерного типа или непосредственно из литейного ковша, находящегося на гидроопрокидывателе, или из миксера. Последний способ позволяет провести шихтовку металла до нужного сорта и очистить его отстаиванием. При разливке с поверхности каждой чушки снимают оксидную пленку. Слитки отливают на специальных машинах полунепрерывного или непрерывного действия. Для полунепрерывного литья имеется кристаллизатор по форме слитка, но без дна, внешние стороны кристаллизатора охлаждаются потоком воды. Внизу кристаллизатор имеет поддон, который при литье опускается с определенной скоростью. Алюминий поступает в кристаллизатор, и при движении поддона вниз со скоростью, равной скорости литья, из кристаллизатора выходит слиток. Кристаллизатор изготавливают из меди или из алюминиевых сплавов; перед работой его смазывают специальным маслом для скольжения слитка.

Литейная машина расположена вблизи миксера и состоит из литейного стола, на котором размещены поддоны, механизма перемещения стола и конструкции, в которой размещены кристаллизаторы. Литейный стол при работе опускается в глубокий колодец. Машина имеет несколько кристаллизаторов — в зависимости от поперечного сечения слитков. Над кристаллизаторами расположена литейная чаша, в которую алюминий поступает по желобу из печи. На таких машинах возможно отливать одновременно до 16 слитков для производства проволоки, до 12 цилиндрических слитков и 4 плоских слитка; длина слитков всех видов до 6,5 м. По окончании отливки желоб и литейную чашу убирают, кристаллизаторы отводят в сторону и слитки поднимают из колодца. По остывании слитки квадратного сечения идут на обрезку, цилиндрические обтачиваются на токарных станках.

Скорость литья зависит от сечения слитков: для плоских слитков сечением 400X2000 мм она составляет 50—60 мм/мин; для слитков 300X250 мм 70—90 мм/мин, для слитков 100X100 мм 240—260 мм/мин. Температура металла поддерживается 690—710 °С.

Одним из наиболее распространенных видов непрерывного литья и прокатки является способ получения катанки. Установка для производства катанки (рис. 64) состоит из литейной машины, прокатного стана и сматывающего устройства. Литейная машина имеет роторный кристаллизатор, выполненный в виде вращающегося со скоростью около 4 об/мин в вертикальной плоскости колеса с медным ободом и неподвижной стальной ленты, плотно прижатой к ободу. В полость между ободом и лентой поступает из печи жидкий алюминий при 710÷715°С. При вращении колеса алюминий затвердевает в виде ленты, имеющей сечение по форме обода. Роторный кристаллизатор энергично охлаждается водой.

Алюминиевая лента из кристаллизатора с температурой 450 °С поступает в прокатный стан, где при переходе из одной клети к другой сечение заготовки уменьшается, а скорость прокатки соответственно возрастает. Готовая катанка сматывается в бухты и после остывания поступает на склад готовой продукции.

На принципе бесслитковой прокатки построены машины для производства рулонной заготовки, позволяющие получить лист толщиной 6—8 мм и шириной до 1500 мм.

Себестоимость и цена алюминия

Себестоимость алюминия является одним из основных экономических показателей производства. Структура заводской себестоимости приблизительно такова, %:

Рис. 64. Схема установки для производства катанки: 1- подача охлаждающей воды, 2- дозатор, 3- ванна кристаллизатора, 4- кристаллизатор, 5- ножницы, 6- прокатный стан, 7- сматывающее устройство

Зарплата с отчислениями на социальное страхование Цеховые расходы (включая амортизационные отчисле ния, содержание и эксплуатация оборудования) Заводские расходы.

Рассмотрим некоторые пути снижения основных статей себестоимости.

Сырье и основные материалы представляют главную статью расхода. Теоретический расход глинозема с учетом содержания в нем примесей составляет 1908—1916 кг на 1 т алюминия; практически затрачивается до 1930 кг/т. Основные потери происходят при транспортировке и загрузке глинозема в ванны (пыление). Фтористых солей на 1 т алюминия расходуется, кг: Криолит свежий 20—25

Криолит флотационный 15—25 Фторид алюминия 20—25

В пересчете на фтор расход составляет около 20 кг на 1 т алюминия. Потери фтористых солей, связанные с пылением и испарением при загрузке в электролит, могут быть снижены при введении их в виде брикетов или гранул. Угольная пена, извлекаемая

из электролита, содержит до 60% фтористых солей. Пена идет на регенерацию методом флотации, при этом теряется некоторое количество фтористых солей. Значительное количество (6—8%) фтористых солей теряется с футеровкой при демонтаже электролизеров. Для регенерации фтористых солей футеровку дробят и измельчают, а затем выщелачивают из нее фтористые соли по реакции Na3AlF6+4NaOH = 6NaF+NaAl(OH)4.

Раствор после выщелачивания подвергают обескремниванию, шлам отделяют от раствора, а из чистого раствора карбонизацией выделяют криолит

Возможны и другие способы извлечения фторсолей из футеровки, например, выжиганием.

На электролизерах ВТ, как уже указывалось, улавливание фтор-солей из газов удается осуществить только на 70%. Поэтому разработка систем отсоса и улавливания газов и пыли при обработке этих ванн представляет собой важную задачу не только с точки зрения улучшения условий труда, но и снижения себестоимости алюминия.

Понижение расхода анодной массы и обожженных электродов может быть достигнуто путем дальнейшего совершенствования технологии их производства, в частности, введением пека с повышенной температурой размягчения.

Электроэнергия. Снижение энергозатрат при производстве алюминия представляет собой важную народно-хозяйственную задачу, поскольку алюминиевые заводы являются крупнейшими потребителями электроэнергии. Общий расход электроэнергии переменного тока составляет в среднем около 18000 кВт·ч на 1 т алюминия. Расход технологической энергии постоянного тока изменяется в широких пределах — от 14500 до 17000 кВт·ч/т. Наименьший расход энергии на электролизерах типа OA, наибольший — на ВТ. Кроме типа электролизера, в расходе энергии большую роль играет конструкция ошиновки: чем больше сечение шин, тем меньше потери энергии в ошиновке. Важно также иметь ошиновку и конструкцию ванны, позволяющие свести к минимуму вредное влияние электромагнитных сил на процесс электролиза.

Трудовые затраты. Снижение трудовых затрат возможно путем дальнейшей механизации трудоемких операций, причем не только в самом процессе электролиза, но и во вспомогательных операциях— ремонте оборудования, транспортировке материалов и др. Улучшение организации производства и системы заработной платы, в том числе бригадный подряд—важные факторы снижения трудоемкости получения алюминия и повышения производительности труда.

Цеховые расходы состоят в основном из амортизационных отчислений. Часть этих средств идет на восстановление основных фондов, т. е. на капитальный ремонт оборудования, главным образом электролизеров, остальные средства — в общегосударственный фонд капитального строительства (реновация). Снижение этой части расходов может быть достигнуто увеличением срока службы электролизеров и сокращением времени их простоя на капитальном ремонте.

Нормы амортизационных отчислений зависят от характера основных фондов. Так, для зданий и сооружений они составляют 2,4%. причем 1,4% идет на капитальный ремонт, а 1 % — на реновацию (срок службы принимается 100 лет); другие сооружения имеют срок службы 20—40 лет. Основное оборудование изнашивается быстрее и затраты на капитальный ремонт — значительно выше. Так, для электролизеров ВТ общая норма амортизации 27,5%, из них на капитальный ремонт 19%.

Заводские расходы состоят из затрат на содержание экспериментальных цехов, заводских лабораторий, конструкторских бюро, ОТК, охраны, дирекции и из коммерческих расходов. Чем больше масштабы производства, тем меньше цеховые и, особенно, заводские расходы.

Рентабельность предприятия представляет собой важнейший показатель его деятельности. Рентабельность определяется по формуле (Поляк и др.): Рс = (Ц—С)100/С, где Рс — рентабельность по отношению к себестоимости, %; Ц — оптовая цена 1 т алюминия, руб; С — себестоимость, руб/т. Отсюда видно, что рентабельность тем выше, чем выше цена, которая в значительной мере зависит от чистоты металла. Обычно наилучшей маркой алюминия, получаемой в результате первичного электролиза (без рафинирования), является А85. В металле этой марки содержание примесей в сумме 0.15 А, не более Повышение содержания примесей до 1,0% (марка АО) приводит к понижению цены на 250 руб/т, т. е. к резкому снижению рентабельности производства. Поэтому борьба за получение металл ла высокой чистоты является одним из главных направлений деятельности предприятий алюминиевой промышленности.

Техника безопасности и охрана труда

Электробезопасность. Как указывалось, напряжение выпрямительных агрегатов может достигать 850 В, поэтому обязательны меры по обеспечению электробезопасности персонала электролизных цехов.

Ток, протекающий через тело человека, уже силой 0,01—0,1 А опасен для здоровья, выше 0,1 А — смертелен. Величина силы тока зависит от приложенного напряжения и сопротивления тела, поэтому чем выше напряжение, тем больше опасность поражения током. При строительстве и эксплуатации корпусов электролиза большое внимание уделяют электрической изоляции ванн и пола цеха от земли. Система изоляции должна быть такой, чтобы до высоты 3,5 м от уровня пола потенциал земли не вводился в корпус. Полы выполняют из тугоплавкого асфальта с высоким электросопротивлением; анкерные лапы тщательно изолируют от земли диабазовой заливкой. Надежно изолированы от земли должны быть не только электролизеры, но и шинные каналы, напольные рельсы, всякого рода трубопроводы и шинопроводы. Все коммуникации должны иметь изоляционные разрывы по длине: рельсы напольных машин, трубопроводы (через 40 м), газоотсосные патрубки (изолированы от магистральных газопроводов) и т. д.

Подкрановые пути, по которым движутся мостовые краны, имеют потенциал земли. Для того, чтобы не внести потенциал земли в рабочую зону, на кранах имеется трехступенчатая электроизоляция. Тем не менее прикасаться к крюку крана можно только в резиновых перчатках, то же относится и к работе со штоком механизма извлечения штырей. Нельзя поднимать на кран или спускать с него длинные металлические предметы, чтобы вместе с ними не внести потенциал земли.

Опасность поражения током возрастает при всех операциях, проводимых около стен корпусов, например, при загрузке глинозема из расходных бункеров в самоходные бункера, в напольно-рельсовые машины и т. д. Особенно большую опасность представляют работы, связанные с ремонтом электролизеров и другого оборудования.

Безопасность проведения основных технологических операций. При всех работах с расплавленным электролитом и металлом необходимо помнить, что брызги электролита и алюминия, попадающие на кожу, вызывают плохо заживающие ожоги. Разбрызгивание электролита и металла происходит при внесении в них непро-каленных предметов. При выливке металла, переливе электролита из ковша в ковш и других подобных операциях необходимо точно знать, что в емкостях, в которые переливается металл (электролит), отсутствует влага, в противном случае возможны взрывы с выбросами расплава. При заливке металла на подину ванны после капитального ремонта следует прогревать подину и анод до температуры выше 100 °С, чтобы избежать выбросов металла. Свежий глинозем и фтористые соли нельзя загружать непосредственно в расплавленный электролит, поскольку они содержат влагу; загрузка их следует только на корку электролита. Ни при каких операциях нельзя вставать на корку электролита.

При обслуживании анодов необходимо иметь в виду, что жидкая анодная масса так же, как и металл и электролит, может вызвать ожоги. Как уже упоминалось, в электролизерах ВТ при извлечении штыря пробка из вторичного анода, находящаяся под штырем, может быть слабо скрепленной с телом анода или иметь большие трещины. В этом случае возможен прорыв жидкой массы, поступающей сверху через полость из-под штыря, в электролит, что приведет к выбросу большой массы электролита из ванны. Чтобы этого избежать, при перестановке штыря необходимо соблюдать ряд правил безопасности: 1) масса вокруг переставляемого штыря должна быть хорошо перемешана во избежание затекания в пространство под штырем жидкой части анодной массы; 2) во время извлечения штыря на аноде не должно быть людей, обслуживающих электролизер, а на расстоянии 6 м от торцов электролизера — посторонних лиц; 3) штырь после раскручивания следует поднимать медленно и после подъема на 600—800 мм обязательна выдержка не менее 15 с; если при этом начинается сильное газовыделение из-под газосборного колокола, штырь необходимо поставить на старое место, жидкую часть анодной массы вокруг штыря следует удалить и только после этого попытаться снова извлечь штырь; 4) если при подъеме штыря газовыделения не было, можно после первой выдержки продолжать медленный подъем, и перед тем, как штырь удалить, обязательна вторая выдержка не менее 2 мин.

При обслуживании анодов на ваннах OA основная операция — замена анодов. Освобождать анодную штангу от зажима при удалении огарка следует только после подвешивания анода к крюку грузоподъемного механизма; при этом огарок должен быть полностью освобожден от электролитной корки. При установке нового анода место для него надо обязательно очистить от электролитной корки. Новый анод необходимо тщательно (в течение 6 ч.) прогреть на электролизере (обычно в углу катодного кожуха). Опускать анод в электролит следует медленно и осторожно.

Все операции по обработке ванн разрешается выполнять при защите лица специальным щитком, а головы — каской или шляпой.

Статья на тему Работа электролизеров алюминия